Изобретение относится к сварке, а именно к изготовлению порошковой сварочной проволоки.

Цель изобретения - повышение качества металла шва еварочно-технологических свойств плавящегося электрода и сроков его хранения.

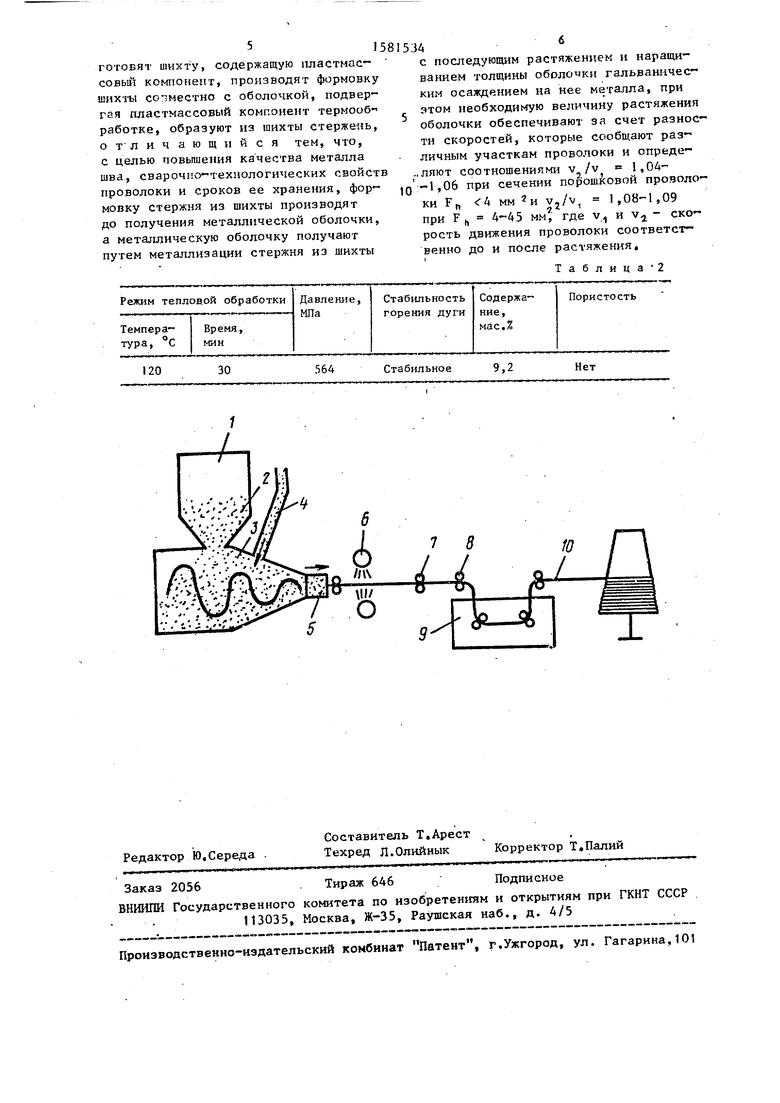

На чертеже изображена схема изготовления порошковой проволоки.

Способ осуществляют следующим образом,

В бункере 1 находится порошкообразная шихта 2, которая подается в шприцмашину 3, сюда же подается мономер 4, все компоненты смешиваются и проходя через область тепловой обработки 5 выдавливаются, приобретая нужную форму. На участке 6 металлизации порошкообразная шихта, пропитанная мономером, покрывается металла ационным слоем, т.е.. создается

подложка для последующей обработки. Скорости вращения роликов 7 и 8 различны, причем скорость второго ролика г больше скорости первого ролика v . Так с целью улучшения технологических свойств порошковой проволоки ее подвергают предварительному растяжению. Разность скоростей вращения роликов зависит от площадей сечения изготовляемой проволоки. При сече;л

эо

Ел

:о

Ј

нии ее F h 4,0 мм

VI

1,04-1,06,1

причем при - 1,06 плавящий электразрыв снижается, при

род имеет склонность к разрыву, т.е. прочность плавящегося электрода на

v

- 1,04 улучшение технологических свойств проволоки не наблюдается. При сечении г

4-45 мм

™ 1,08-1,09.

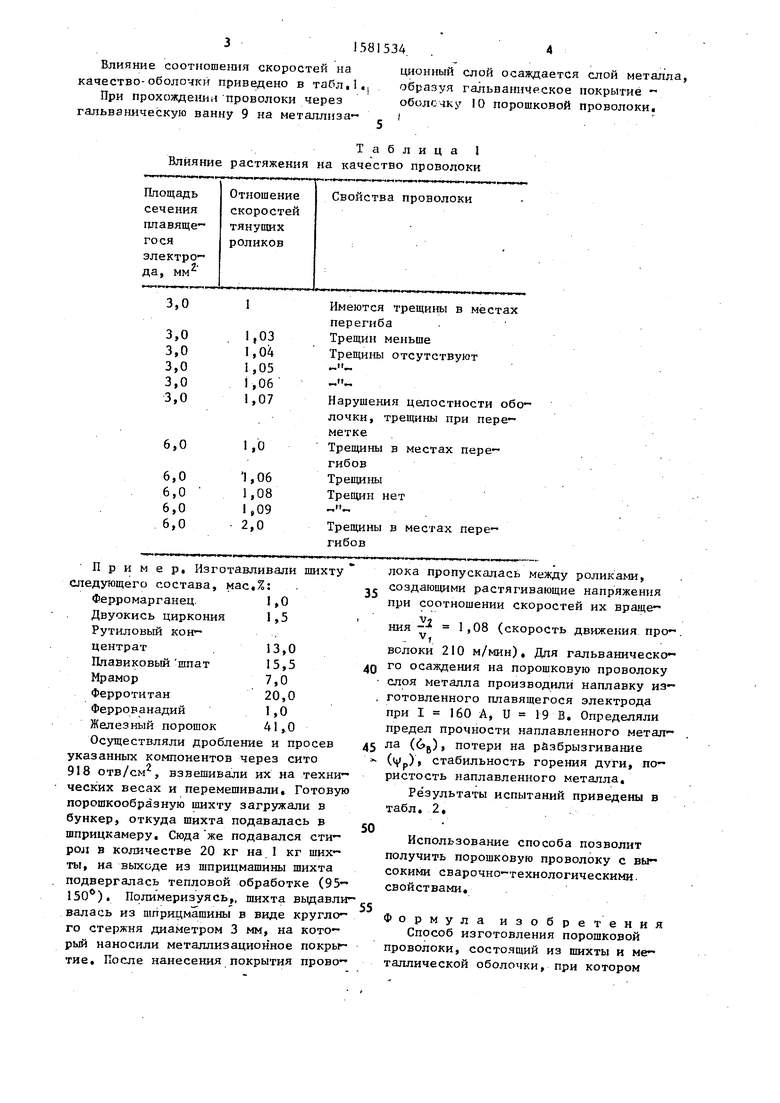

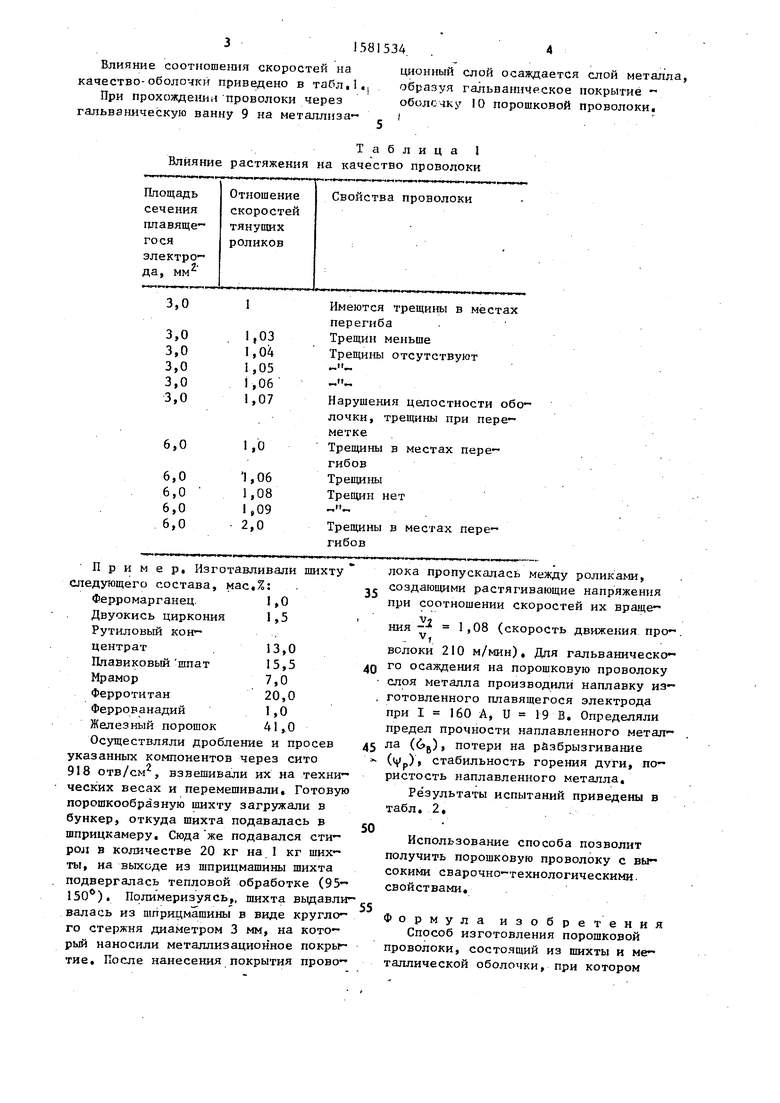

Влияние соотношения скоростей на качество-оболочки приведено в табл.1,

При прохождении проволоки через гальваническую ванну 9 на металлиза-

ционный слой осаждается слой металла, образуя гальваническое покрытие - оболе4ку 10 порошковой проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Порошковая проволока для механизированной наплавки сталей | 2020 |

|

RU2750737C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2762690C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2004 |

|

RU2260505C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Состав порошковой проволоки | 1979 |

|

SU833409A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2753632C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

Изобретение относится к сварке, а именно к способам изготовления порошковой сварочной проволоки. Цель изобретения - повышение качества металла шва, сроков хранения проволоки. Способ изготовления порошковой проволоки заключается в получении методом прессования сердечника из шихты, содержащей пластмассовый компонент, нанесении на этот сердечник металлической оболочки методом металлизации, вытяжке проволоки и наращивании толщины оболочки гальваническим способом. Вытяжку обеспечивают перемещением различных участков проволоки с разной скоростью. 1 ил., 2 табл.

Таблица 1 Влияние растяжения на качество проволоки

1

,03 ,04 ,05 ,06 ,07

1,0

1,06 1,08 1,09 2,0

Имеются трещины в местах

перегиба

Трещин меньше

Трещины отсутствуют .-..-.

.-.-.

Нарушения целостности обо- лочки, трещины при переметке

Трещины в местах пере- гибов Трещины

Трещин нет

Трещины в местах перегибов

Пример. Изготавливали шихту следующего состава, мас,%:

Ферромарганец 1,0 Двуокись циркония 1,5 Рутиловый концентрат13,0 Плавиковый шпат 15,5 Мрамор 7,0 Ферротитан 20,0 Феррованадий 1,О Железный порошок 41,0 Осуществляли дробление и просев указанных компонентов через сито 918 отв/см2, взвешивали их на технических весах и перемешивали. Готовую порошкообразную шихту загружали в бункер, откуда шихта подавалась в шприцкамеру. Сюда же подавался стирол в количестве 20 кг на 1 кг шихты, на выходе из шприцмашины шихта подвергалась тепловой обработке (95- 150°). Полимеризуясь,, шихта выдавливалась из шприцмашины в виде круглого стержня диаметром 3 мм, на который наносили металлизационное покрытие. После нанесения покрытия прово

лока пропускалась между роликами, создающими растягивающие напряжения при соотношении скоростей их вращел

ния

1,08 (скорость движения про-

волоки 210 м/мин), Для гальванического осаждения на порошковую проволоку слоя металла производили наплавку изготовленного плавящегося электрода при I 160 A, U 19 В. Определяли предел прочности наплавленного металла (6В), потери на разбрызгивание (Vp) стабильность горения дуги, пористость наплавленного металла.

Результаты испытаний приведены в табл. 2.

Использование способа позволит получить порошковую проволоку с высокими сварочно-технологическими свойствами.

Формула изобретения

Способ изготовления порошковой проволоки, состоящий из шихты и металлической оболочки, при котором

515

готовят шихту, содержащую пластмассовый компонент, производят формовку шихты совместно с оболочкой, подвергая пластмассовый компонент термооб работке, образуют из шихты стержень, отличающийся тем, что, с целью повышения качества металла шва, сварочно-технологических свойств проволоки и сроков ее хранения, формовку стержня из шихты производят до получения металлической оболочки, а металлическую оболочку получают путем металлизации стержня из шихты

I20

30

564

J46

с последующим растяжением и наращиванием толщины оболочки гальваническим осаждением на нее металла, при этом необходимую величину растяжения оболочки обеспечивают за счет разности скоростей, которые сообщают различным участкам проволоки и определяют соотношениями v,/vi 1,04- -1,06 при сечении порошковой прочоло

h 4 мм 2и Vj/v, 1,08-1,09

и va - скоки F

при F h 4-45 мм где v1 рость движения проволоки соответственно до и после растяжения,

i

Таблица 2

Стабильное

9,2

Нет

I

| Авторское свидетельство СССР И- 923790, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления порошковой проволоки | 1984 |

|

SU1217612A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-30—Публикация

1988-09-22—Подача