Изобретение относится к металлургии и может быть использовано в ферросплавном производстве при выплавке сплавов ферросиликокальция с цирконием, титаном, ванадием, используемых для модифицирования, например, транспортных сталей.

Целью изобретения является повышение извлечения кальция и металла- модификатора в сплав и снижение расхода электроэнергии.

,После загрузки и проплавления шихты первой стадии производят выпуск

металла и шлак в промежуточную емкость, загружают и проплавляют шихту второй стадии, сливают металл и шлак в ту же промежуточную емкость, выдерживают расплав в ней в течение 4,1-6,0 времени загрузки и проплавления шихты второй стадии, а затем разливают металл в изложницы.

Предусмотрено также перед сливом металла на дно изложницы помешать алюминий в виде чушек в количестве 0,01-0,05 от массы металла.

ОТ 00

С&

сг

3

В качестве шихтовых материалов, содержащих металлы-модификаторы мо- гут; применяться концентраты, содержащие оксиды циркония, ванадия, титана, или металлоогходы, содержащие эти элементы.

После загрузки и проплавления шихты первой стадии и слива металла в отдельную промежуточную емкость металл за время проплавления шихты второй стадии охлаждается до 1380- 1(20°С. Вследствие этого формирование окончательного состава металла при сливе второго расплава происходит при температуре 1520-1580°С, т.е.

Меньшей, чем в печи в известном спосо бе. Поскольку активность кальция и Модифицирующего элемента в железо15817664

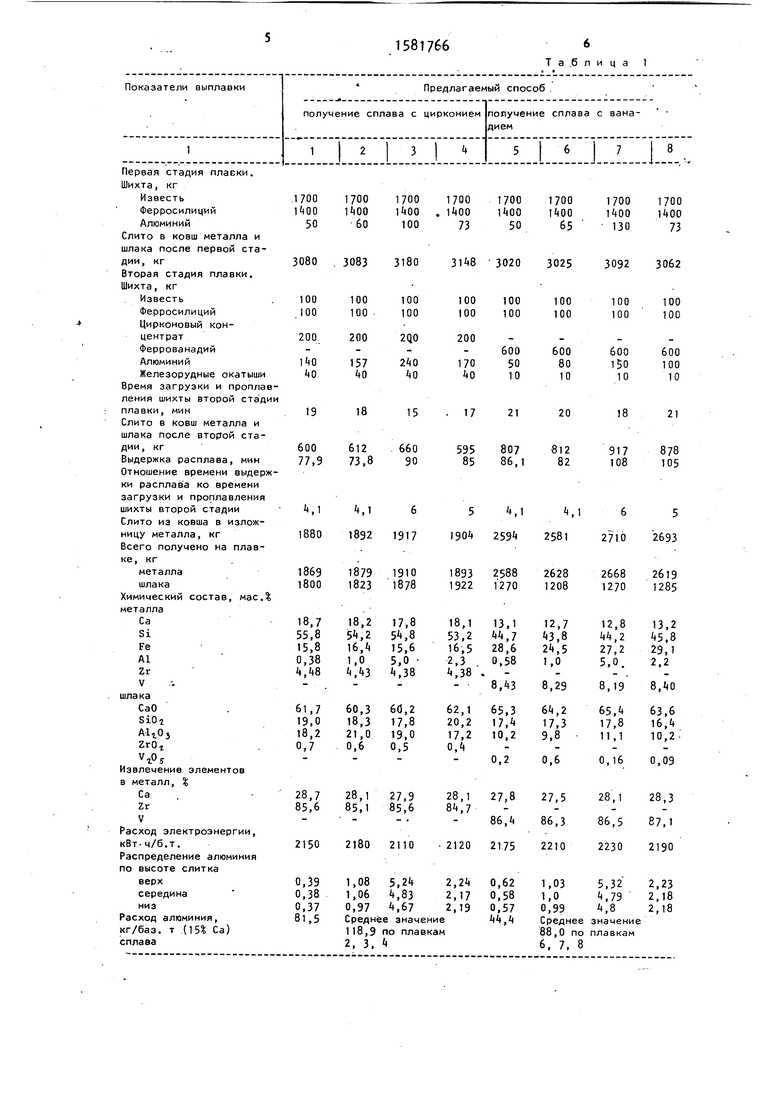

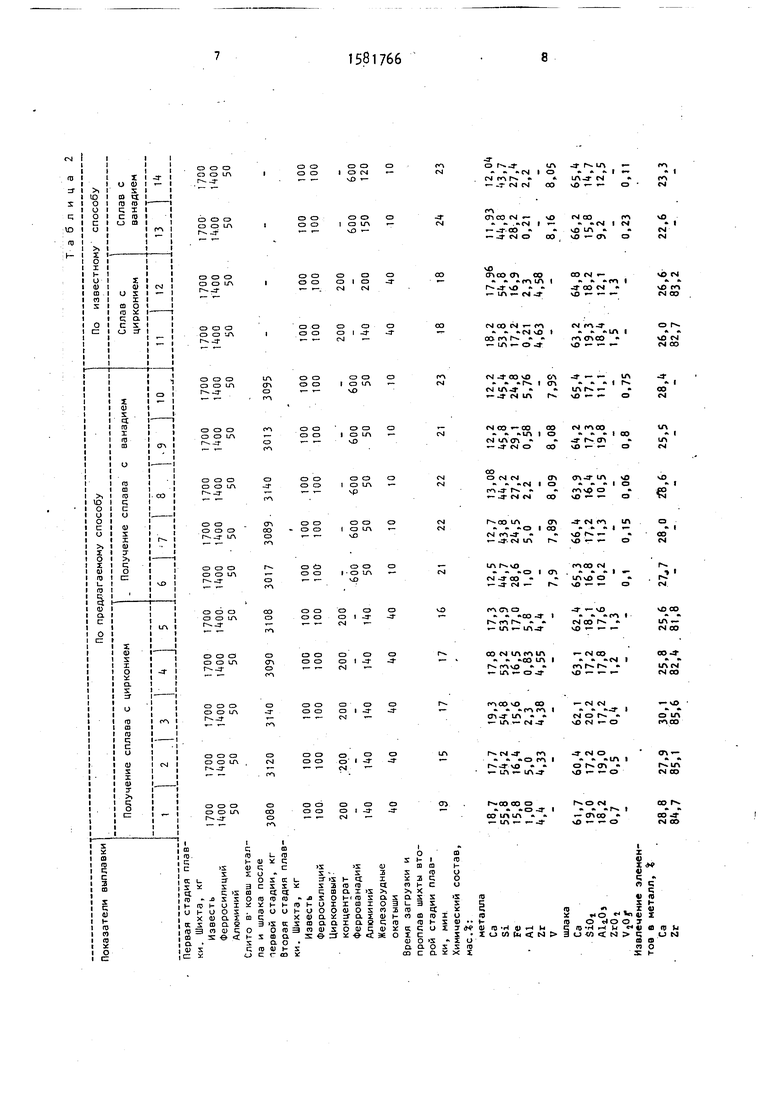

трансформатора 4,2 МВт. В качестве шихтовых материалов использовали известь (9,8% СаО) , ферросилиций - с ФСС75 (76,3% Si), алюминий вторичный в виде порошка или гранул и чушек, цирконовый i концентрат (65,6% ZrCbj, 32,8% Sib2) , феррованадий (41,2% V и 1,5% Si), железная руда или железорудные окатыши.

Для сравнения были проведены плавки и по известному способу,

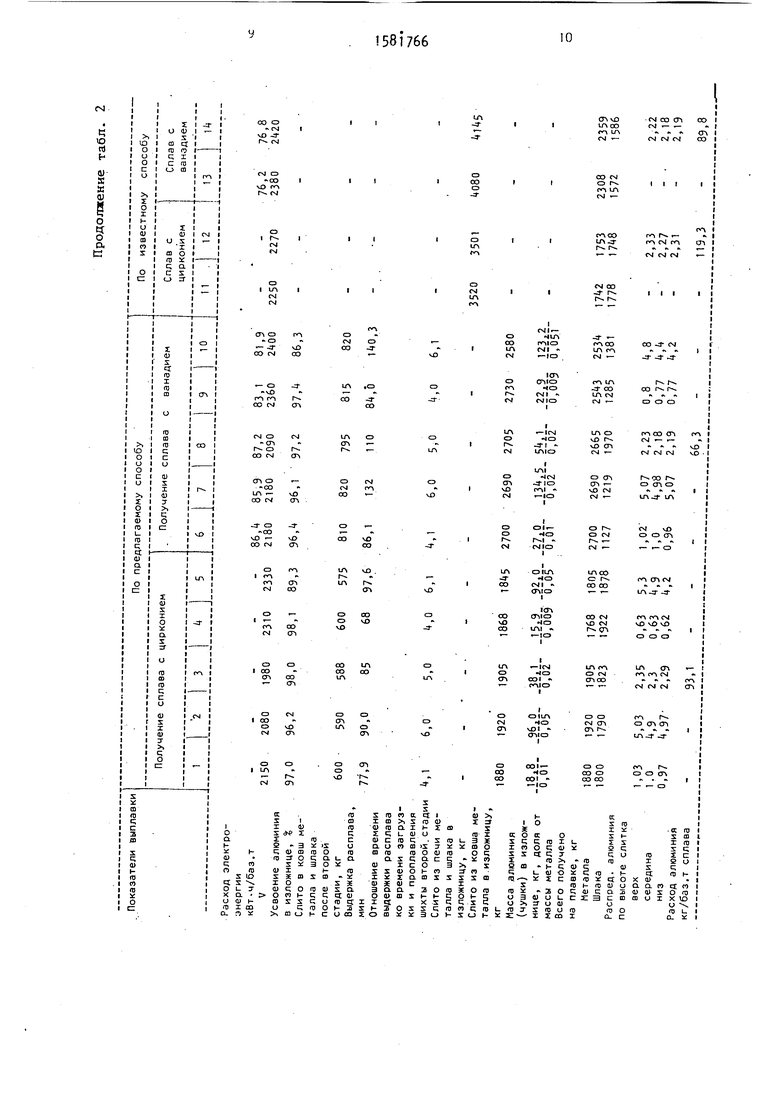

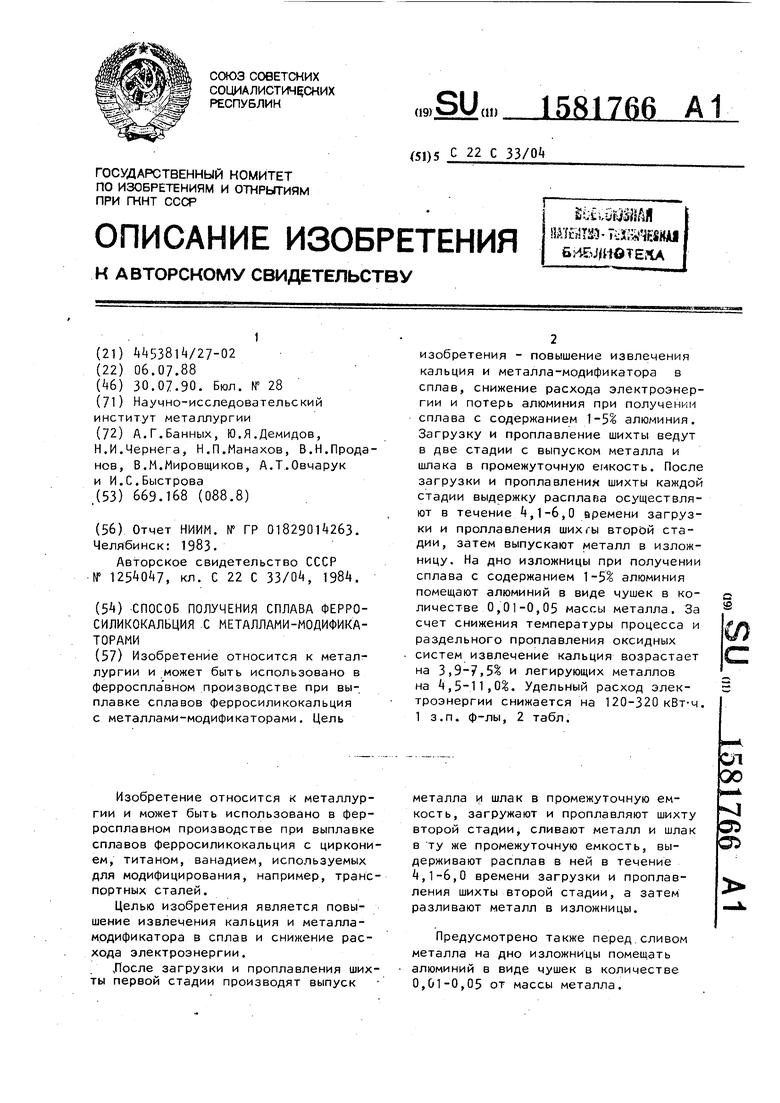

Результаты плавок представлены табл. 1, а с вводом алюминия в изложницу - в табл. 2.

Реализация предлагаемого способа позволяет повысить извлечение кальция на 3,5-7,5 и металла-модификатора - на 4,5-11,0%, снизить расход

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2000 |

|

RU2164960C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Способ получения силикокальция | 1980 |

|

SU865951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

Изобретение относится к металлургии и может быть использовано в ферросплавном производстве при выплавке сплавов ферросиликокальция с металлами-модификаторами. Целью изобретения является повышение извлечения кальция и металла-модификатора в сплав, снижение расхода электроэнергии и потерь алюминия при получении сплава с содержанием 1-5% алюминия. Загрузку и проплавление шихты ведут в две стадии с выпуском металла и шлака в промежуточную емкость. После загрузки и проплавления шихты каждой стадии выдержку расплава осуществляют в течение 4,1-6,0 времени загрузки и проплавления шихты второй стадии, затем выпускают металл в изложницу. На дно изложницы при получении сплава с содержанием 1-5% алюминия помещают алюминий в виде чушек в количестве 0,01-0,05 массы металла. За счет снижения температуры процесса и разделеного проплавления оксидных систем извлечение кальция возрастает на 3,9-7,5% и легирующих металлов на 4,5-11,0%. Удельный расход электроэнергии снижается на 120-320кВт .ч. 1 з.п. ф-лы, 2 табл.

кремниевых сплавах в жидком состоянии 2Q электроэнергии на 120-320 кВт-ч/баз.

является прямой функцией температуры, Предложенный технологический прием обеспечивает снижение их угара и уменьшение расхода электроэнергии.

Предложенные пределы времени выдер жки смеси расплавов в промежуточной емкости обеспечивает затвердевание шлака, температура плавления которого 1650-1700°С. После выдержки осуществляют выпуск металла, температура плавления которого 1280-1320 С. Этим обеспечивается снижение потерь метал- па со шлаком, в результате чего повышается извлечение металлов.

При выдержке расплава менее 4,1 времени загрузки и проплавления шихты второй стадии шлак не успевает закристаллизоваться, что ведет к потерям металла при сливе за счет замутывания В шлаке, а при выдержке более 6 указанного времени оост потерь металла связан за счет переохлаждения.

Наиболее эффективно повышение содержания алюминия в сплаве до 1-5% достигается подачей алюминия в виде чушек на дно изложницы до начала разливки металла. Расход алюминия менее О ,01 массы металла в изложнице не дает стабильного повышения содержания его в сплаве более 1%, расход более 0,05% может превысить допустимое его содержание в сплав, при этом возрастает угар и неоднородность слитка сплава по этому элементу. Подача алюминия в виде чушек снижает угар по сравнению с использованием в виде порошка.

Пример. Плавки осуществляли в промышленной дуговой электропечи типа ДбН1 с номинальной мощностью

5

Q

0

5

0

5

тонну сплава, уменьшить потери алюминия на угар, повысить равномерность распределения алюминия по высоте слитка„

Формула изобретения

в сплав, снижения расхода электроэнергии, после загрузки и проплавления шихты первой стадии производят выпуск металла и шлака в промежуточную емкость, загружают и проплавляют шихту второй стадии, сливают металл и шлак в ту же емкость, выдерживают весь расплав в течение 4,1-6 времени загрузки.и проплавления шихты второй стадии, а затем выпускают металл в изложницу.

I

Таблица 1

Расход электроэнергиикВт-ч/баз.т

V

Усвоение алюминия в изложнице, % Слито в ковш металла и шлака после второй стадии, кг Выдержка расплава мин

Отношение времени выдержки расплава ко времени загрузки и проплавления шихты второй стад Слито из печи металла и шлака в изложницу, кг Слито из ковша металла в изложницу кг

Масса алюминия (чушки) в изложнице, кг, доля от массы металла Всего получено на плавке, кг Металла Шлака

Распред. алюминия по высоте слитка верх

середина низ

Расход алюминия кг/баз,т сплава

93,1

66,3

119,3

89,8

| Отчет НИИМ | |||

| Контактное устройство для первичных электрических часов | 1929 |

|

SU18290A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-06—Подача