Изобретение относится к черной металлургии, в частности к производству ферросплавов. Известен способ получения лигату ры, включающий выплавку кремнистого ферросплава, выпуск его из печи, от деление шлака. Затем кремнистый спл при температуре 1500-1600°С заливают в изложницу, предварительно нагретую до 80-100°С, в которую помещены куски магния, нагретого до 200-560 С. Изложница помещена в камеру, в которой сначала создают вакуум, а за1тем инертную атмосферу (N., Ar) давлением 1-1,5 ата После заливки металла- изложницу интенсивно охлаждают. Для охлаждения в ее стенках предумотрены каналы, в кото рых циркулирует охлаждающий are в т 1.1 Для реализации способа необходимо использовать специальное вакуумное оборудование, а получаемая лигатура имеет неравномерный состав, из-за неравномерного распределения кусков магния по изложнице. Растворение магния сопровождается пироэффектом. Целью изобретения является упрощение технологии при высоком усаоенЯи магния, снижение пироэФФекта, повышение равномерности распределения магния в лигатуре. Это достигается тем, что кремнистый ферросплав в количестве 60-80% заливают на слитки магния, установленны| вертикально в ковше-приемнике , и одновременно сливают расплав из ковша-приемника со скорюстью 0,45-0,8 от скорости заливки кремнистого ферросплава, затем делгиот выдержку для слива расплава из ковша-приемника и далее заливают в него остальной ферросплав со скоростью, обеспечивающей одновременно полный слив расплава из ковша-приемника. Лигатуру, содержащую легкоплавкие (tr. б О-ЗЗО С) легкоокисляющиеся элементы - магний или щелочноземельные элементы, получают следуюйшм образом. В дуговой электропечи восстановительной плавкой получают ферросплавферросилиций, силикокальций, ферросиликокальций, сливают из печи в футерованный ковш, ферросплав отделяют от шлака и заливают в ковш-приемник, в котором помещены слитки (чушки) вводимого металла. Перегрев ферросплава относительно температуры его плавления соответствует количеству вводимого в жидкий ферроспла легкоплавкого легкоокисляющегося металла из соотношения 60-80 гргщусов на каждый процент твердой добавки.

Чушки вводимого металла устанавливают в ковш-приемник вертикально, чтобы отношение высоты чушки к периметру основания составляло 5: (1-4). На торцы чушек заливают ферросплав в количестве 60-80%. Поверхность чушек должна быть полностью покрыта Ч слоем стекающего ферросплава. Одновременно ферросплав сливается из ковша-приемника в изложницу со скоростью 0,45-0,8 от скорости подачи (ферросплава, заливаемого в ковшприемник.

Вследствие разности скоростей заливки и слива в ковше-приёмнике накапливается слой жидкого ферросплава, в который погружены нижние части слитков. Вводимый металл раетворяется в жидком ферросплаве, а верхние части слитков, выступающие из расплава, играют роль груза, препятствукицего всплыванйю слитков и снижающего степень контакта магния с воздухом.

После заливки 60-80% ферросплава в ковш-приемник делашзт выдержку, давая ферросплаву вылитьйя полность из ковша-приемника. Далее заливают остсшьной ферросплав и с такой же скоростью ферросплав сливгиот из ковша-приемника в изложницу. Струя ферросплава покрывает слоем остатки слитков и, растворяя их, смывает в изложницу. Если ферросплав на перво стадии заливают в количестве более 80% от требующегося, то в ковше-приемнике остается часть металла, ко-торый не полностью растворится в ферросплаве после второй стадии и ; он окислится на воздухе. Если это количество меньше 60%, то поверхность слитков не полностью покрыта ферросплавом и происходит угар вводимого металла. Если скорость слива ферросплава менее 0,45 скорости заливки, происходит накопление ферросплава в ковше-приемнике и при прекращении заливки слитки всплывают и окисляются на воздухе. Окислениесопровождается пироэффектом.

При скорости слива ферросплава больше 0,8 скорости заливки накопления ферросплава в ковше-приемнике не происходит, скорость процесса .растворения замедляется и вводимый металл полностью не растворяется; Остальной ферросплав заливают со скоростью, равной скорости слива. При отклонении от указанных скоростей получаемая лигатура неоднородна по составу. Предлагаемое соотношение скоростей одновременной заливки и слива сплава обеспечивает укрытие магния от контакта с воздухом, перевод его в сплав, т.е. 5 обеспечивает условия, препятствующие развитию пироэффекта.

Пример. В дугояой электропечи мощностью 3,5 МВД из шихты, сосостоящей из ферросилиция, извести,

Q концентрата окислов РЗМ и плавико.вого шпата, выплавляют ферросиликокальций с РЗМ, имеющий состав: , Si 50%, Са 8-9%, Fe и примеси - остальное. Ферросплав вместе со шлаком сливают в футерованный ковш, затем шлак из ковша сливают в шлаковню. Температура ферросплава после слива шпака. 1600-1650 С. Слитки магния устанавли вают на торцы на дне ковша-пркемника. В дне выполнено отверстие для слива металла размером 150 X150 мм. Количество маг.ния рассчитывают на количество лигатуры, вмещаемое одной изложницей ( 450 кг).

5 Вес слитку магния 8 кг, содержание магния 90% frOCT 2581-71. Для получения лигатуры с содержанием Мд 6-9% в ковш-приемник закладызгиот пять слитков, т.е. 5 8 0,9

0 - 36,0 кг магния. Затемв ковш-приемник заливают из ковша ферросиликокальций с РЗМ. Скорость зашивки 180-206 кг/мин. Из ковша-приемника со скоростью 80-160 кг/мин в изложни5 ЦУ слквают сплав, обогащенный магнием. Скорость слива 0,45-0,8 от скорости заливки. После заполнения изложницы примерно «а 2/3 высоты заливку прекращают и дают возможность .сплаву вылиться из ковша-приемника. Затем в ковш-приемник для дорастворения остатков металлических слитков и промывания сливного отверстия заливают оставшуюся порцию ферросплава со скоростью 80-160 кг/мин, равной

5 ;скорости вытекания сплава из ковшаприемника. После наполнения одной изложницы в ковш-приемник загружают новую порцию магния и при помощи .лебедки под него устанавливают следующую изложницу. Заливку ее осуществляют тем же порядком.

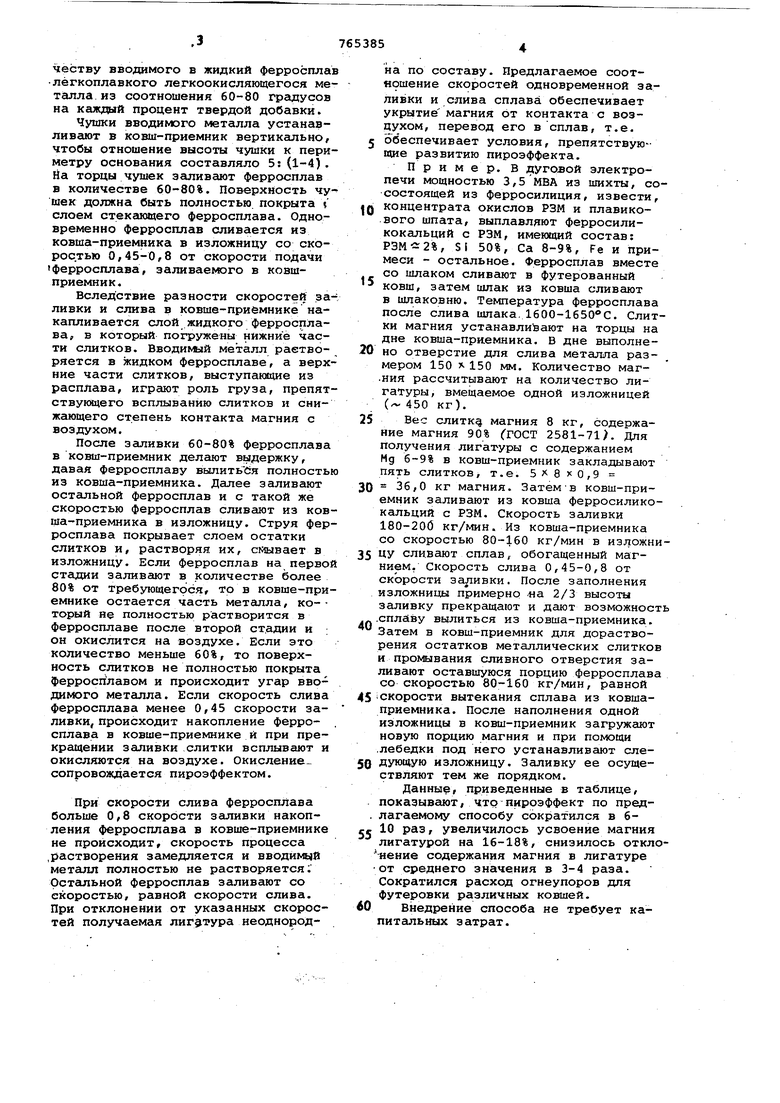

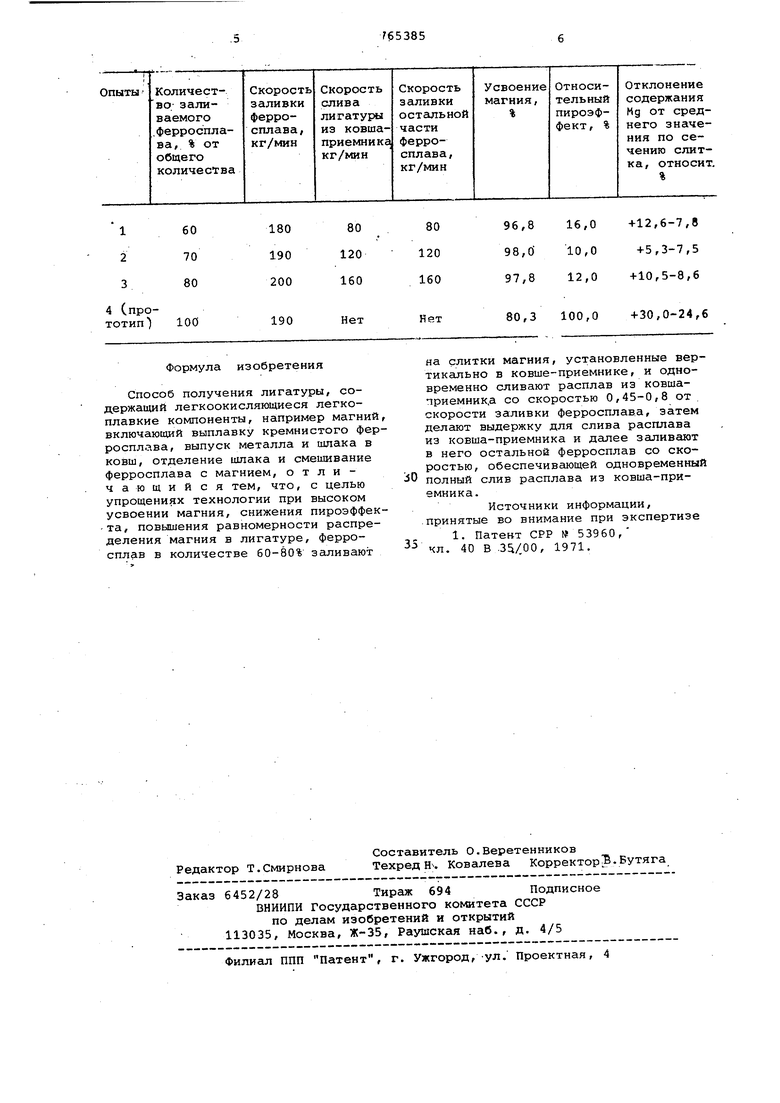

Данные, приведенные в таблице, показывают, что пироэффект по пред. лагаемому способу сократился в 6г 10 раз, увеличилось усвоение магния лигатурой на 16-18%, снизилось отклонение содержания магния в лигатуре от среднего значения в 3-4 раза. Сократился расход огнеупоров для футеровки различных ковшей,

0 Внедрение способа не требует капитсшьных затрат.

Формула изобретения

Способ получения лигатуры, содержащий легкоокисляющиеся легкоплавкие компоненты, например магний, включающий выплавку кремнистого ферросплава, выпуск металла и шлака в ковш, отделение шлака и смешивание ферросплава с магнием, отличающийся тем, что, с целью упрощениях технологии при высоком усвоении магния, снижения пироэффек-та, повышения равномерности распределения магния в лигатуре, ферросплав в количестве 60-80% заливают

на слитки магния, установленные вертикально в ковше-приемнике, и одновременно сливают расплав из ковшаприемникд со скоростью 0,45-0,8 от скорости заливки ферросплава, затем делают выдержку для слива расплава из ковша-приемника и далее заливают в него остальной ферросплав со скоростью, обеспечивающей одновременный 0 полный слив расплава из ковша-приемника.

Источники информации, принятые во внимание при экспертизе 1. Патент СРР № 53960,

5

кл. 40 В .3VOO, 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры | 1982 |

|

SU1092199A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОМАГНИЕВОГО СПЛАВА НА ОСНОВЕ КРЕМНИЯ | 2002 |

|

RU2231570C1 |

| Способ получения лигатуры | 1982 |

|

SU1035083A1 |

| Способ получения лигатуры | 1975 |

|

SU558945A1 |

| Способ получения ферросплава | 1982 |

|

SU1059016A1 |

| Способ получения стальных слитков | 1990 |

|

SU1792794A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ЛИГАТУРЫ ДЛЯ ЧУГУНА | 2004 |

|

RU2277589C2 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| Способ изготовления футеровки ковшей | 1974 |

|

SU500894A1 |

| Способ получения высокопрочного чугуна | 1989 |

|

SU1652357A1 |

Авторы

Даты

1980-09-23—Публикация

1978-05-31—Подача