Изобретение относится к области металлургии, а именно к получению комплексных раскислителей-модификаторов для улучшения качества стали и чугуна.

Предлагаемый способ может быть использован на металлургических и машиностроительных заводах для получения модификаторов и обработки ими стали и чугуна.

Известный способ получения модификатора, содержащего редкоземельные и щелочноземельные металлы, включает проплавление шихты, состоящей из отсева обожженного доломита, оксидов или фторидов редкоземельных металлов и ферросилиция [1].

В соответствии с указанным способом восстановление металлов осуществляется кремнием ферросилиция. Недостатком способа является относительно низкое (20-22%) извлечение металлов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения модификатора, содержащего редкоземельные и щелочноземельные металлы, включающий проплавление шихты, восстановление металлов, добавку отходов алюминия при 1300-1400oC и выпуск полученного сплава и шлака [2].

В соответствии с указанным способом восстановление металлов осуществляют преимущественно кремнием ферросилиция, а температура сплава и шлака при выпуске составляет соответственно 1600-1660oC и 1510-1570oC.

Недостатком способа является относительно высокая температура сплава и шлака при выпуске. Это приводит к большим потерям восстановленных металлов, в частности магния и кальция, путем испарения вследствие их низкой температуры кипения, равной соответственно 1090oC и 1484oC. Указанный недостаток усугубляется одновременным выпуском сплава и шлака, имеющих близкую плотность и, следовательно, неблагоприятные условия их разделения при затвердевании.

Задачей предлагаемого способа является создание энерго- и ресурсосберегающего способа получения модификатора, обеспечивающего высокий выход годного продукта при относительно низком расходе электроэнергии. Поставленный технический результат достигается тем, что в способе получения модификатора, содержащего редкоземельные и щелочноземельные металлы, включающем проплавление шихты, состоящей из отсева обожженного доломита, оксидов или фторидов редкоземельных металлов и ферросилиция, восстановление металлов и выпуск полученного сплава и шлака, согласно изобретению в шихту дополнительно вводят известь и одновременно алюминий в количестве соответственно 20-50% и 10-30% от массы шихты, расплав выдерживают в отключенной печи и при 1300-1450oC производят выпуск сплава, а шлак выпускают после его повторного нагрева до температуры не более 1500oC. При этом перед выпуском шлака в печь могут загружать флюс, в качестве которого используют плавиковый шпат и/или бой натриевого стекла, в количестве 1-3% от массы шихты, а восстановление осуществляют преимущественно алюминием.

В случае превышения верхнего предела количества извести в шихте (более 50%) уменьшается скорость проплавления шихты вследствие высокой температуры плавления высокоосновного шлака, что уменьшит производительность печи.

Уменьшение количества извести в шихте ниже нижнего предела (менее 20%) приведет к увеличению вязкости шлака вследствие относительно высокого содержания в нем оксида магния, снижению содержания кальция в сплаве и ухудшению качества модификатора.

Увеличение количества алюминия в шихте более 30% приведет к повышению вязкости шлака, ухудшению условий разделения сплава и шлака и снижению выхода годного сплава.

Уменьшение количества алюминия в шихте менее 10% приведет к преимущественному восстановлению металлов кремнием ферросилиция и образованию тугоплавкого шлака системы CaO-SiO2, уменьшению производительности печи и увеличению расхода электроэнергии. Кроме того, уменьшение количества алюминия в шихте менее 10% приведет к снижению содержания алюминия в сплаве, повышению температуры плавления сплава, т.е. к ухудшению его потребительских свойств.

Увеличение температуры расплава в печи перед выпуском сплава более 1450oC приведет к частичному или полному сливу шлака вместе со сплавом, их перемешиванию и снижению выхода годного сплава.

Нижний предел температуры расплава в печи (1300oC) перед выпуском сплава обусловлен тем, что дальнейшее снижение температуры приведет к неполному сливу сплава из печи вследствие того, что температура его кристаллизации составляет 1000-1200oC и при температуре менее 1300oC существенно увеличивается его вязкость.

Увеличение температуры шлака более 1500oC нецелесообразно, поскольку преимущественное восстановление металлов алюминием и дополнительное введение в шихту извести позволяет получить легкоплавкий шлак системы CaO-Al2O3, температура плавления которого при равном содержании CaO и Al2O3 в нем примерно равна 1600oC. Кроме того, при температуре более 1500oC известь взаимодействует с углеродом графитового тигля с образованием карбида кальция, что приведет к уменьшению содержания кальция в сплаве и снижению стойкости тигля.

Загрузка в печь флюса перед выпуском шлака снижает температуру плавления шлака, что ускорит подготовку шлака к выпуску и повысит производительность печи.

Увеличение количества флюса более 3% от массы шихты приведет к повышению ее стоимости и ухудшению условий труда рабочих вследствие интенсификации пылегазовых выделений.

Нижний предел количества флюса (1%) обусловлен тем, что при дальнейшем уменьшении количества флюса увеличится вязкость шлака. Это приведет к снижению производительности печи и увеличению расхода электроэнергии.

Предлагаемый способ получения модификатора включает загрузку в печь шихты, состоящей из отсева обожженного доломита, оксидов или фторидов редкоземельных металлов, ферросилиция, извести и алюминия, ее проплавление, восстановление металлов преимущественно алюминием, выдержку расплава в отключенной печи, выпуск сплава, повторный нагрев шлака и его выпуск.

Способ согласно изобретению осуществляют следующим образом. В нагретый до 1500oC графитовый тигель загружают шихту, заполняя весь внутренний объем тигля. После проплавления шихты и образования расплава осуществляют выдержку расплава при отключенном питании печи, понижая его температуру до 1300-1450oC. Это приведет к увеличению вязкости шлака, что позволит слить из тигля сплав, а шлак оставить в тигле. Оставшийся в тигле шлак нагревают до 1500oC без загрузки или с загрузкой флюса и производят слив шлака.

В отличие от известного способа, в котором восстановление металлов осуществляют преимущественно кремнием ферросилиция, добавку алюминия в печь производят после проплавления шихты при 1300-1400oC и сплав выпускают из печи при 1600-1660oC одновременно со шлаком, в предлагаемом способе в шихту дополнительно вводят известь и одновременно алюминий, что позволяет осуществить восстановление металлов преимущественно алюминием, уменьшить температуру сплава при выпуске до 1300-1450oC, а шлака - не более 1500oC. Относительно низкая температура сплава и шлака при выпуске и раздельный выпуск резко снизят потери активных металлов сплава путем их испарения и окисления кислородом воздуха, а также вследствие лучшего разделения сплава и шлака при выпуске.

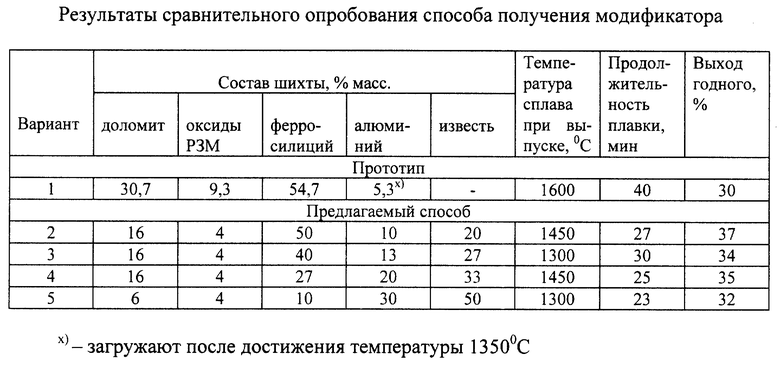

Пример. Для проведения сравнительных испытаний известного и предложенного способов оценивали продолжительность плавки и выход годного модификатора. Модификатор выплавили в графитовом тигле индукционной печи ИСТ-0,05 по известному и предложенному способам. Результаты испытаний приведены в таблице.

Из данных таблицы следует, что при получении модификатора предлагаемым способом продолжительность плавки уменьшается на 25-42%, а выход годного продукта увеличивается на 2-7% по сравнению с известным способом.

Указанные особенности предложенного способа обеспечивают экономию электроэнергии и шихтовых материалов, высокий выход годного продукта и его более высокое качество в сравнении с известным способом.

Источники информации

1. Авторское свидетельство СССР N 461964, кл. C 22 C 33/00, 1975.

2. Авторское свидетельство СССР N 949011, кл. C 22 C 33/04, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модификатора | 1980 |

|

SU949011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНА | 2010 |

|

RU2416659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1990 |

|

SU1759936A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1989 |

|

SU1693080A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНОВОЙ ЛИГАТУРЫ | 2000 |

|

RU2177049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Шихта для выплавки модификатора с редкоземельными металлами | 1989 |

|

SU1617029A1 |

Изобретение относится к области металлургии, а именно к получению комплексных раскислителей-модификаторов для улучшения качества стали и чугуна. В предложенном способе в шихту дополнительно вводят известь и одновременно алюминий в количестве соответственно 20-50% и 10-30% от массы шихты, осуществляют выдержку расплава в отключенной печи и выпускают сплав при 1300-1450oС, а шлак выпускают после его повторного нагрева до температуры не более 1500oС. При этом перед выпуском шлака в печь могут загружать флюс, в качестве которого используют плавиковый шпат и/или бой натриевого стекла, в количестве 1-3% от массы шихты, а восстановление осуществляют преимущественно алюминием. Способ позволяет получить модификатор, содержащий редкоземельные и щелочноземельные металлы, и обеспечить высокий выход годного продукта при относительно низком расходе электроэнергии. 2 з.п.ф-лы, 1 табл.

| Способ получения модификатора | 1980 |

|

SU949011A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1990 |

|

SU1759936A1 |

| Смесь для выплавки лигатур с редкоземельными металлами | 1989 |

|

SU1673624A1 |

| DE 3116561 A1, 24.06.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА ИЗ ГЕМИЦЕЛЛЮЛОЗНЫХ ГИДРОЛИЗАТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2109058C1 |

| ПОЛИСАХАРИД ИЗ ШТАММА Bifidobacterium infantis И ЕГО ПРИМЕНЕНИЕ ДЛЯ ЛЕЧЕНИЯ ИЛИ ПРЕДУПРЕЖДЕНИЯ ВОСПАЛИТЕЛЬНЫХ РАССТРОЙСТВ. | 2008 |

|

RU2511044C2 |

Авторы

Даты

2001-04-10—Публикация

2000-07-17—Подача