Изобретение относится к способам концентрирования растворов и может быть использовано, например, для выпаривания экстракционной фосфорной кислоты для получения фосфорной кислоты высоко- концентрации (65-80%) по Р2О3.

Цель изобретения - повышение эффективности, надежности процесса и снижение брызгоуноса.

Способ осуществляют следующим образом.

Топливовоздушную смесь импульсно с частотой 1 -15 Гц подают в барботаж- ную трубу, синхронно поджигают запальником и образовавшуюся смесь горячих газов барботируют через слой выпариваемой жидкости. Образовавшийся в результате испарения жидкости парогазовый поток выводится из аппарата. Упаренный раствор представляет собой готовый продукт.

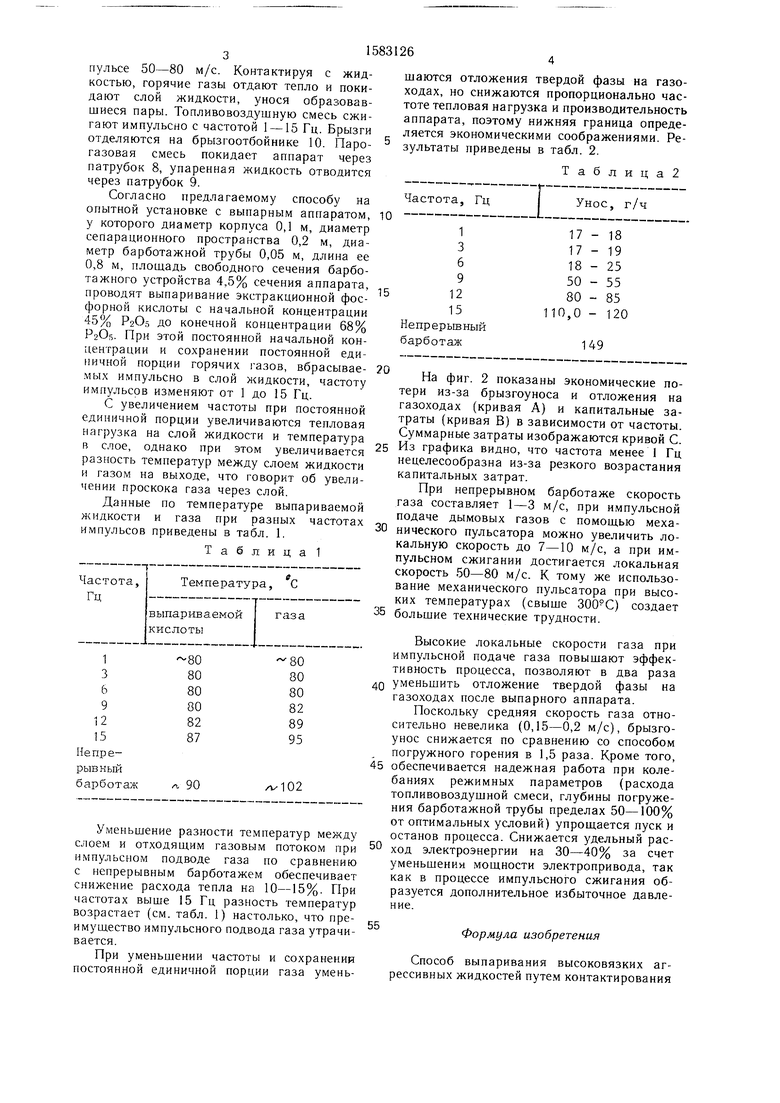

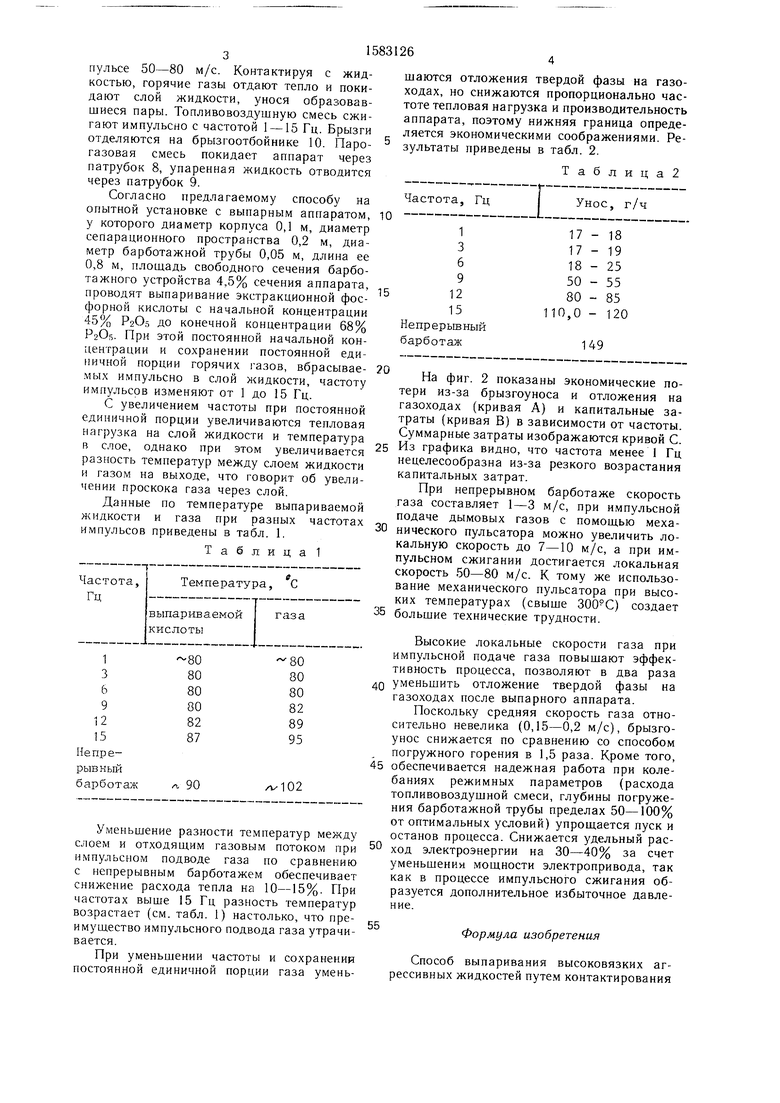

На фиг. 1 приведена схема аппарата

для реализации способа; на фиг. 2 - график, поясняющий предлагаемый способ.

Аппарат состоит из корпуса 1, барбо- тажной трубы 2 с отверстиями на нижнем конце 3, патрубка 4 подачи исходной жидкости в оросительную трубу 5, патрубка

6подачи топливовоздушной смеси, дозатора

7топливовоздушной смеси, патрубков отвода парогазовой смеси 8 и упаренной жидкости 9, брызгоотбойника 10, запальника 11 с синхронизатором. Исходная жидкость поступает внутрь корпуса 1 через патрубок 4 и оросительтю трубу 5, одновременно орошая и охлаждая барботажную трубу 2. Исходная топливовоздушная смесь поступает через патрубок 6 и дозатор 7 в барботажную трубу 2. где синхронизированно поджигается запальником 11. Смесь сгорает в течение 0,015-0,02 с с образованием горячих газов, которые выбрасываются в слой жидкости со скоростью газов в имсл

ас оэ

ND

О

пульсе 50-80 м/с. Контактируя с жидкостью, горячие газы отдают тепло и покидают слой жидкости, унося образовавшиеся пары. Топливовоздушную смесь сжигают импульсно с частотой 1 -15 Гц. Брызги отделяются на брызгоотбойнике 10. Паро- газовая смесь покидает аппарат через патрубок 8, упаренная жидкость отводится через патрубок 9.

Согласно предлагаемому способу на опытной установке с выпарным аппаратом, Ю у которого диаметр корпуса 0,1 м, диаметр сепарационного пространства 0,2 м, диаметр барботажной трубы 0,05 м, длина ее 0,8 м, площадь свободного сечения барбо- тажного устройства 4,5% сечения аппарата, проводят выпаривание экстракционной фосфорной кислоты с начальной концентрации 45% Р2О5 до конечной концентрации 68% 2О5. При этой постоянной начальной концентрации и сохранении постоянной единичной порции горячих газов, вбрасывае- 20 мых импульсно в слой жидкости, частоту импульсов изменяют от 1 до 15 Гц.

С увеличением частоты при постоянной единичной порции увеличиваются тепловая

шаются отложения твердой фазы на газоходах, но снижаются пропорционально частоте тепловая нагрузка и производительность аппарата, поэтому нижняя граница определяется экономическими соображениями. Результаты приведены в табл. 2.

Таблица2

Частота, Гц

Унос, г/ч

15

1 3 6 9

12 15

Непрерывный барботаж

17 -18

17-19

18-25 50 -55 80 -85

110,0 -120

149

при этом увеличивается разность температур между слоем жидкости и газом на выходе, что говорит об увеличении проскока газа через слой.

Данные по температуре выпариваемой жидкости и газа при разных частотах импульсов приведены в табл. 1.

Таблица

1

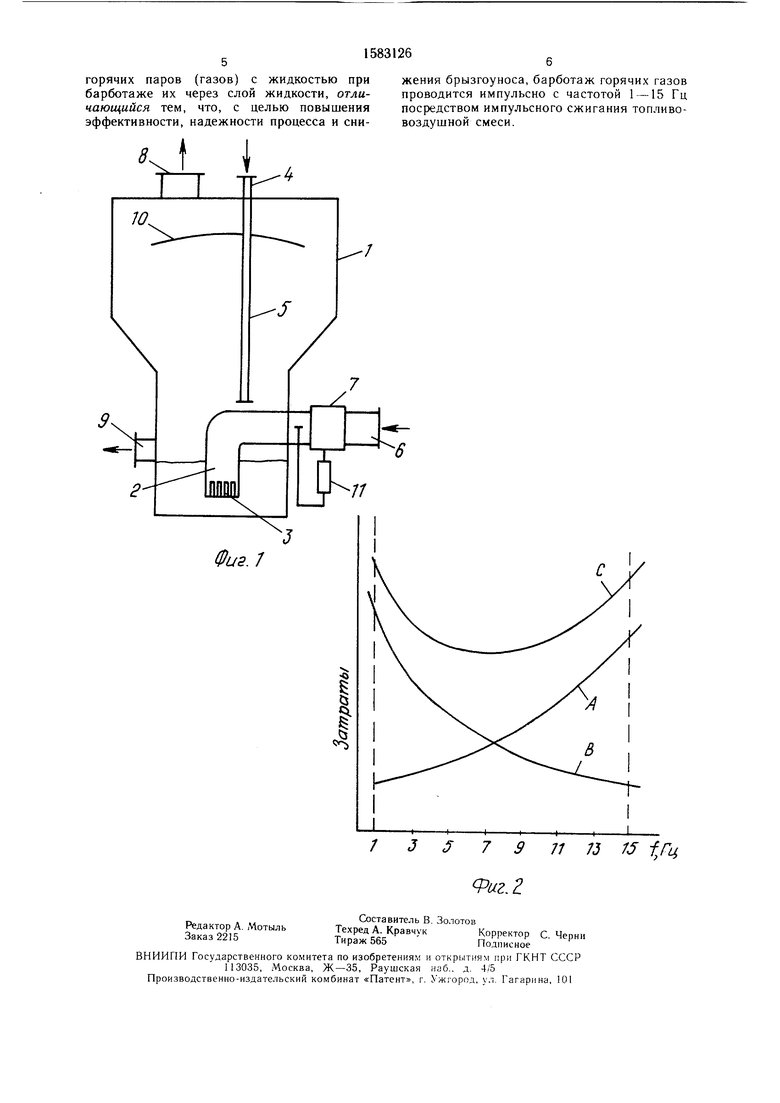

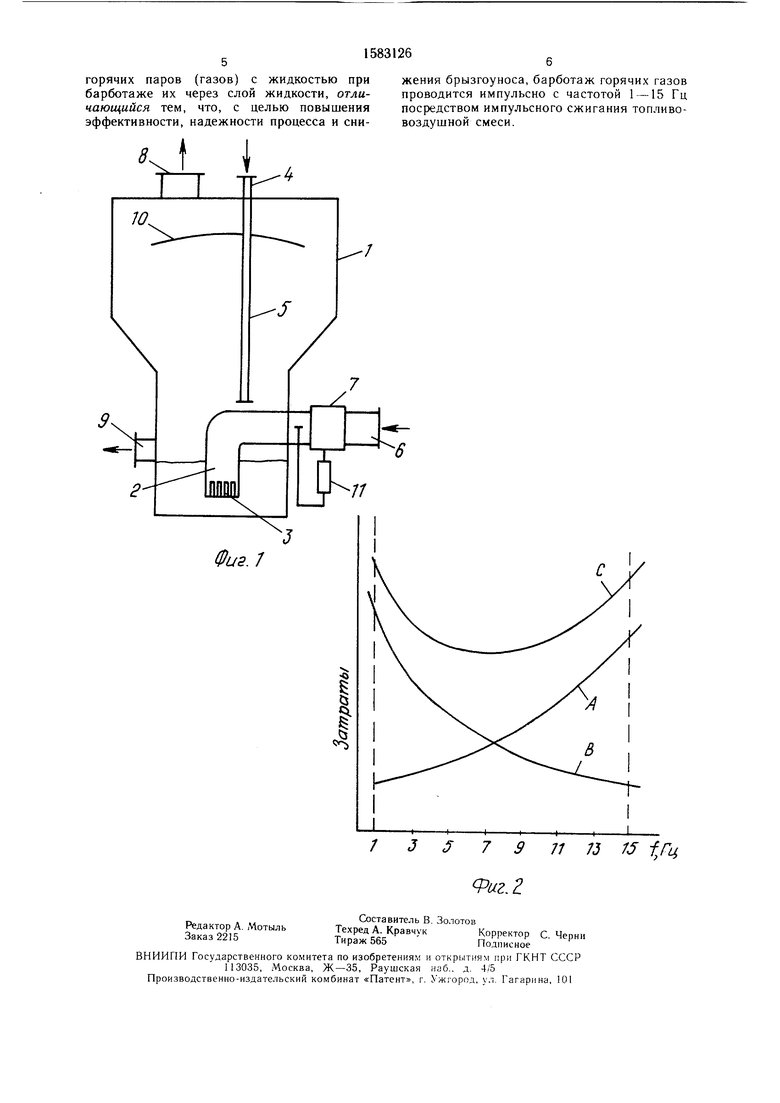

На фиг. 2 показаны экономические потери из-за брызгоуноса и отложения на газоходах (кривая А) и капитальные затраты (кривая В) в зависимости от частоты.

нагрузка на слой жидкости и температура Суммарные затраты изображаются кривой С. в слое, однако при этом увеличивается 25 Из Пуфика что частота менее 1 Гц

нецелесообразна из-за резкого возрастания капитальных затрат.

При непрерывном барботаже скорость газа составляет 1-3 м/с, при импульсной подаче дымовых газов с помощью меха- 30 нического пульсатора можно увеличить локальную скорость до 7 - 10 м/с, а при импульсном сжигании достигается локальная скорость 50-80 м/с. К тому же использование механического пульсатора при высоких температурах (свыше 3009С) создает 35 большие технические трудности.

Высокие локальные скорости газа при импульсной подаче газа повышают эффективность процесса, позволяют в два раза

40 уменьшить отложение твердой фазы на газоходах после выпарного аппарата.

Поскольку средняя скорость газа относительно невелика (0,15-0,2 м/с), брызго- унос снижается по сравнению со способом погружного горения в 1,5 раза. Кроме того,

45 обеспечивается надежная работа при колебаниях режимных параметров (расхода топливовоздушной смеси, глубины погружения барботажной трубы пределах 50-100% от оптимальных условий) упрощается пуск и останов процесса. Снижается удельный расход электроэнергии на 30-40% за счет уменьшении мощности электропривода, так как в процессе импульсного сжигания образуется дополнительное избыточное давление.

Уменьшение разности температур слоем и отходящим газовым потоком при импульсном подводе газа по сравнению с непрерывным барботажем обеспечивает снижение расхода тепла на 10-15%. При частотах выше 15 Гц разность температур возрастает (см. табл. 1) настолько, что преимущество импульсного подвода газа утрачивается.

При уменьшении частоты и сохранении постоянной единичной порции газа умень50

55

Формула изобретения

Способ выпаривания высоковязких агрессивных жидкостей путем контактирования

шаются отложения твердой фазы на газоходах, но снижаются пропорционально частоте тепловая нагрузка и производительность аппарата, поэтому нижняя граница определяется экономическими соображениями. Результаты приведены в табл. 2.

Таблица2

Частота, Гц

Унос, г/ч

1 3 6 9

12 15

Непрерывный барботаж

17 -18

17-19

18-25 50 -55 80 -85

110,0 -120

149

55

Формула изобретения

Способ выпаривания высоковязких агрессивных жидкостей путем контактирования

горячих паров (газов) с жидкостью при барботаже их через слой жидкости, отличающийся тем, что, с целью повышения эффективности, надежности процесса и снижения брызгоуноса, барботаж горячих газов проводится импульсно с частотой 1 -15 Гц посредством импульсного сжигания топливо- воздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство погружного горения | 2022 |

|

RU2782918C1 |

| СПОСОБ УПАРИВАНИЯ ЖИДКИХ ОТХОДОВ | 2012 |

|

RU2494787C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1991 |

|

RU2104772C1 |

| Способ проведения тепломассообменных процессов в системах газ-жидкость и устройство для его осуществления | 1985 |

|

SU1357029A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2230592C1 |

| Установка термокаталитического обезвреживания низкокипящих органических компонентов сточных вод | 1988 |

|

SU1576500A1 |

| Абсорбер-кристаллизатор | 1979 |

|

SU806053A1 |

| Электродный выпарной аппарат | 1982 |

|

SU1095914A1 |

| Способ выпаривания водных растворов мочевины и выпарной аппарат для его осуществления | 1987 |

|

SU1490111A1 |

| Гилродинамический пылегазоуловитель | 1975 |

|

SU571287A1 |

Изобретение относится к способам концентрирования растворов и позволяет снизить брызгоунос, повысить надежность и эффективность процесса. Способ выпаривания высоковязких агрессивных жидкостей включает контактирование горячих газов с жидкостью путем барботажа их импульсно с частотой 1-15 Гц через слой жидкости. Горячие газы получают импульсным сжиганием топливовоздушной смеси с той же частотой. Использование предлагаемого способа позволяет снизить брызгоунос в 1,5 раза, уменьшить энергозатраты, снизить расход тепла на 10-15%, расход электроэнергии на 30-40%, а также в два раза уменьшить отложение твердой фазы на газоходах после выпарного аппарата. 2 табл., 2 ил.

| Аппарат для концентрирования фосфорсодержащих растворов | 1983 |

|

SU1171045A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-10-24—Подача