Изобретение относится к порошковой металлургии, в частности к установкам для изостатического прессования материалов (в т.ч. для обработки заготовок в условиях всестороннего высоко го давления),

Целью изобретения является повышение производительности за счет сокращения продолжительности вспомогатель- ных операций и повышение надежности работы установки.

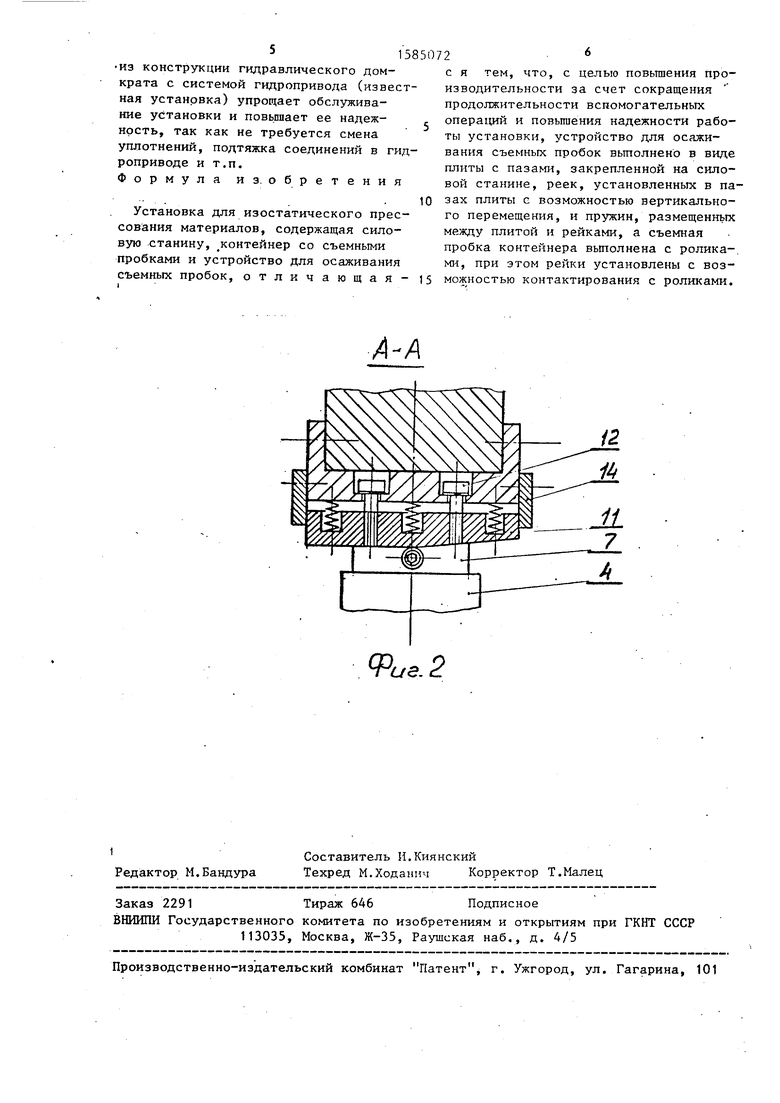

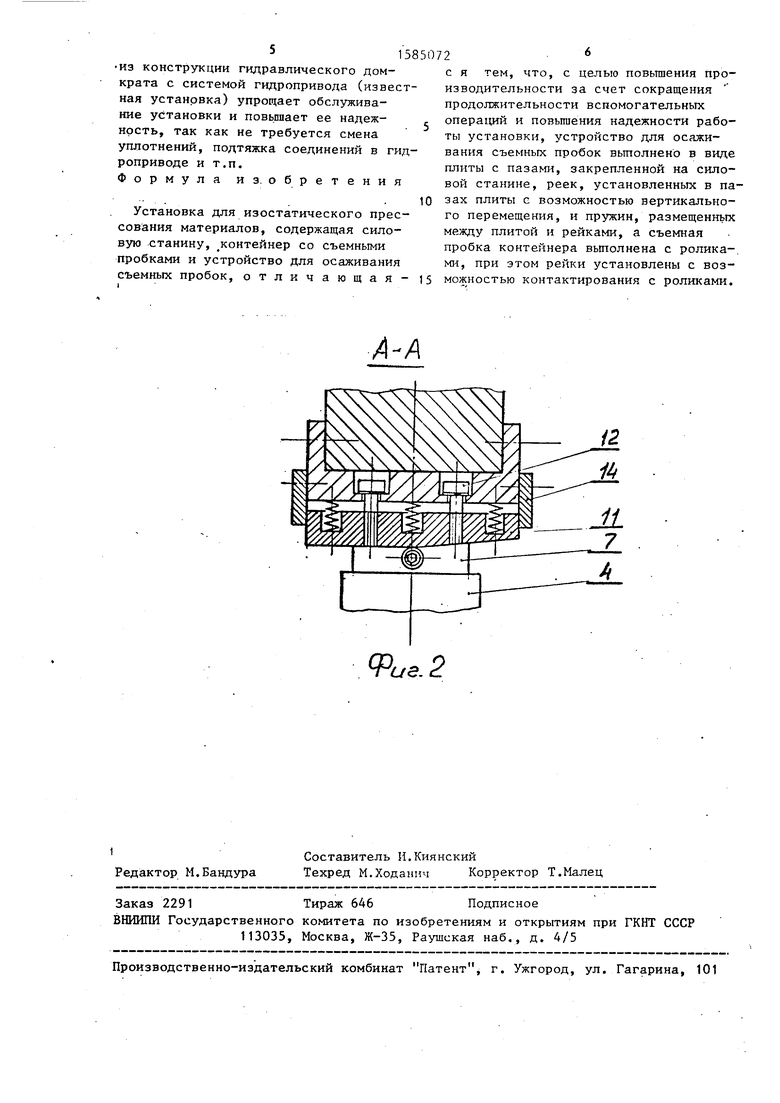

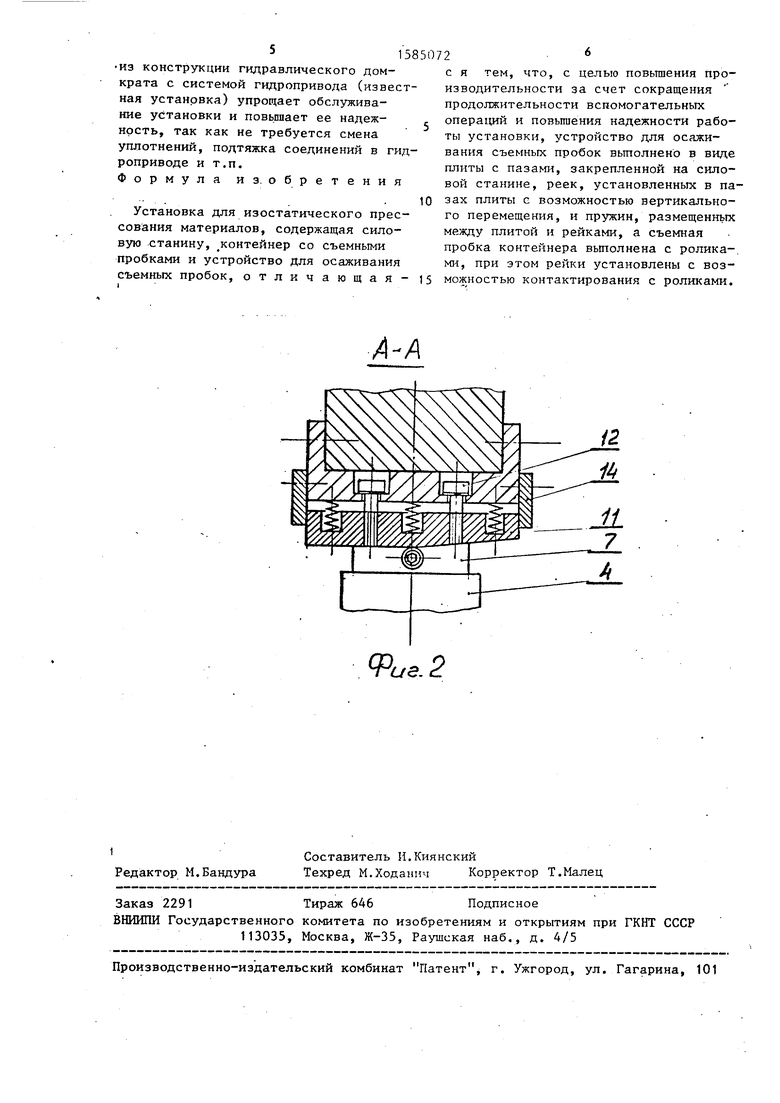

На фиг. 1 показана схема устайов - ки; на фиг. 2 - сечение А-А на фиг.1.

Установка содержит силовую стали- ну 1, в которой в рабочем положении на нижней опорной плите 2 (на выдвижном столе 3) установлен контейнер 4. Снизу контейнер 4 закрыт пробкой 5 с уплотнением 6. Пробка 5 имеет отверс- тие (не показано) для подвода и отвода рабочей среды. Сверху контейнер 4 закрыт съемной пробкой 7 с уплотне- ниями 8„ В контейнер помещают обрабатываемую заготовку.

На верхнем ригеле (не показан) силовой станины 1 закреплена плита 9, в двух пазах 10 которой размещены рейки 11, подвешенные к плите на болтах 12 (фиг. 2). Между плитой и рей- ками 11 размещены пружины 13. Пружины выбраны таким образом, чтобы их сум- марное усилие в сжатом состоянии было достаточным для осаживания пробки 7, т.е, несколько превышало силы трения пробки и уплотнений о стенки контейнера и небольшое давление в контейнере.

Рейки 11 установлены в плите таким образом, что имеют возможность пере- мещаться вверх относительно плиты 9, сжимая при этом пружины 13. С торцов смещению реек препятствуют планки 14 (фиг. 2).

На пробке 7 на осях 15 установлены ролики 16, контактирующие с рейками 11.

Установка работает следующим образ qM.

В исходном положении контейнер 4, закрытый снизу пробкой 5, вместе со столом 3 выведен из силовой станины 1 и находится в положении загрузки - выгрузки. Заготовку помещают в контейнер, контейнер закрывают съемной пробкой 7, после чего стол 3 перемещают на ось силовой станины 1 (в рабочее положение). При этом между пробкой 7 и плитой 9 имеется зазор, а ролики 16 входят в контакт, но без усилия, с рейками 11. Через отверстие в нижней пробке 5 подают рабочую среду (например, газ), создают необходимое давление среды в контейнере 4. Под действием создаваемого в контейнере давления пробка 7 перемещается вверх. При этом ролики 16 поднимают рейки 11, сжимая пружины 13. Пробка 7, выбрав, зазор, упирается в плиту 9 и через нее передает на силовую станину 1 осевое усилие.

После проведения процесса обработки заготовки производят сброс давлег.. ния из контейнера. В момент, когда суммарное усилие пружин 13 превышает силу давления среды на пробку и трение в уплотнениях, пружины через рейки 11 и ролики 16 начинают осаживать пробку и окончательно осадят ее, когда давление в контейнере станет равным атмосферному. Контейнер выдвигают из станины, снимают верхнюю пробку, извлекают обработанную заготовку. На этом цикл работы установки заканчивается.

Такое выполнение установки позволяет повысить ее производительность за счет того, что время цикла работы сокращается на величину времени осаживания съемных пробок, так как срабатывание описанного устройства для их осаживания происходит одновременно со сбросом давления из контейнера и к концу сброса давления пробка оказывается уже осаженной, срабаты- вание указанного устройства происходит без участия оператора, что упрощает работу установки, а исключение

из конструкции гидравлического домкрата с системой гидропривода (известная установка) упрощает обслуживание установки и повышает ее надежность, так как не требуется смена уплотнений, подтяжка соединений в гидроприводе и т.п. Формула изобретения

Установка для изостатического прессования материалов, содержащая силовую станину, онтейнер со съемными пробками и устройство для осаживания съемных пробок, отличающая- 15

10

5

с я ем, что, с целью повышения производительности за счет сокращения продолжительности вспомогательных операций и повышения надежности работы установки, устройство для осаживания съемных пробок выполнено в виде плиты с пазами, закрепленной на силовой станине, реек, установленных в пазах плиты с возможностью вертикального перемещения, и пружин, размещенных между плитой и рейками, а съемная пробка контейнера выполнена с роликами, при этом рейки установлены с возможностью контактирования с роликами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ МОДУЛЬ АВТОКЛАВА | 2000 |

|

RU2166409C1 |

| Устройство для изостатического прессования порошка | 1986 |

|

SU1324763A1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Устройство для изостатического прессования порошка | 1986 |

|

SU1321520A1 |

| Изостат | 1986 |

|

SU1494999A1 |

| Газостат | 1982 |

|

SU1081901A1 |

| ИЗОСТАТ | 2007 |

|

RU2366538C2 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| СПОСОБ ГОРЯЧЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ДАВЛЕНИЕМ ГАЗА И АГРЕГАТНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

RU1345449C |

Изобретение относится к порошковой металлургии, в частности к установкам для изостатического прессования материалов. Цель - повышение производительности за счет сокращения продолжительности вспомогательных операций и повышение надежности работы установки. Обрабатываемую заготовку помещают в контейнер 4, контейнер закрывают съемной пробкой 7, после чего стол 3 перемещают на ось силовой станины 1. При этом между пробкой 7 и плитой 9 имеется зазор, а ролики 16 входят в контакт с рейками 11. Через нижнюю пробку 5 подают рабочую среду (например, газ) и создают давление в контейнере 4, под действием которого пробка 7 перемещается вверх. При этом ролики 16 поднимают рейки 11 и сжимают пружины 13, а пробка 7 упирается в плиту 9. После окончания процесса обработки давление в контейнере сбрасывается, в результате чего происходит осаживание пробки 7 пружинами 13. Осаживание пробки завершается одновременно со сбросом давления. Изобретение позволяет повысить производительность, а также надежность работы установки. 2 ил.

А-А

Фиа.2

| Кислый П.С., Бондарук Н.И | |||

| и др | |||

| Керметы | |||

| Киев: Наукова думка, 1985, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Тришкин В.Г., Зверев А.Д | |||

| Определение величины начального давления и массы газа в камере газостата | |||

| Сборник трудов ВНИИМетмаш, № 54: Новое в гидропрессовом машиностроении, М., 1978, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-19—Подача