Изобретение относится к обработке материалов резанием и может быть использовано при обработке сталей режущими инструментами, работающими с контактной средой (например, с износостойкими покрытиями, СОТС).

Целью изобретения является снижение трудоемкости определения оптимальной скорости резания для инструментов, работающих с контактной средой.

Указанная цель достигается за счет уменьшения трудоемкости испытаний и исключения построения зависимости T(L)f(V).

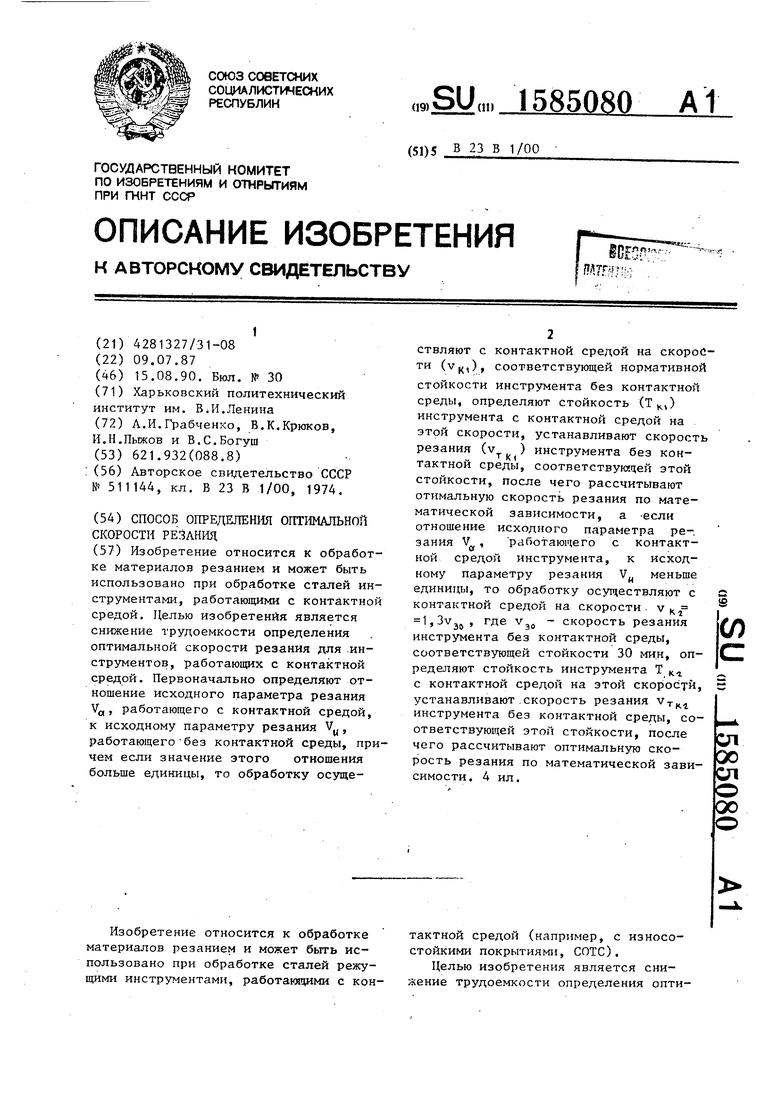

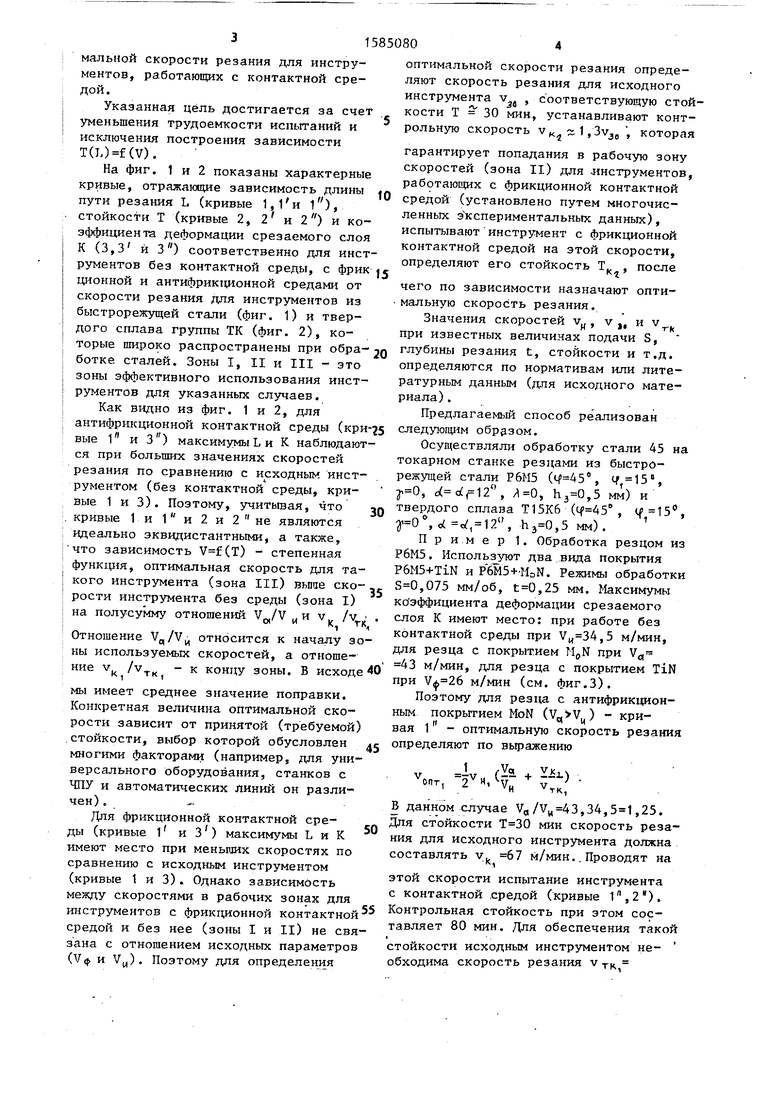

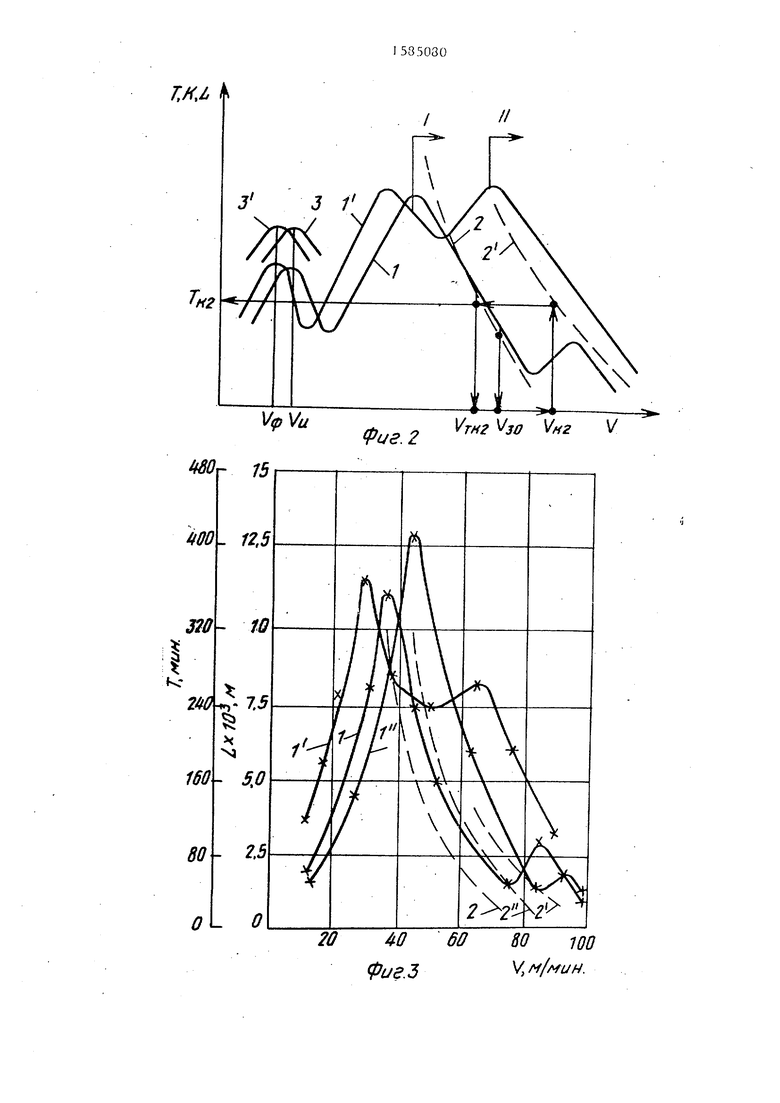

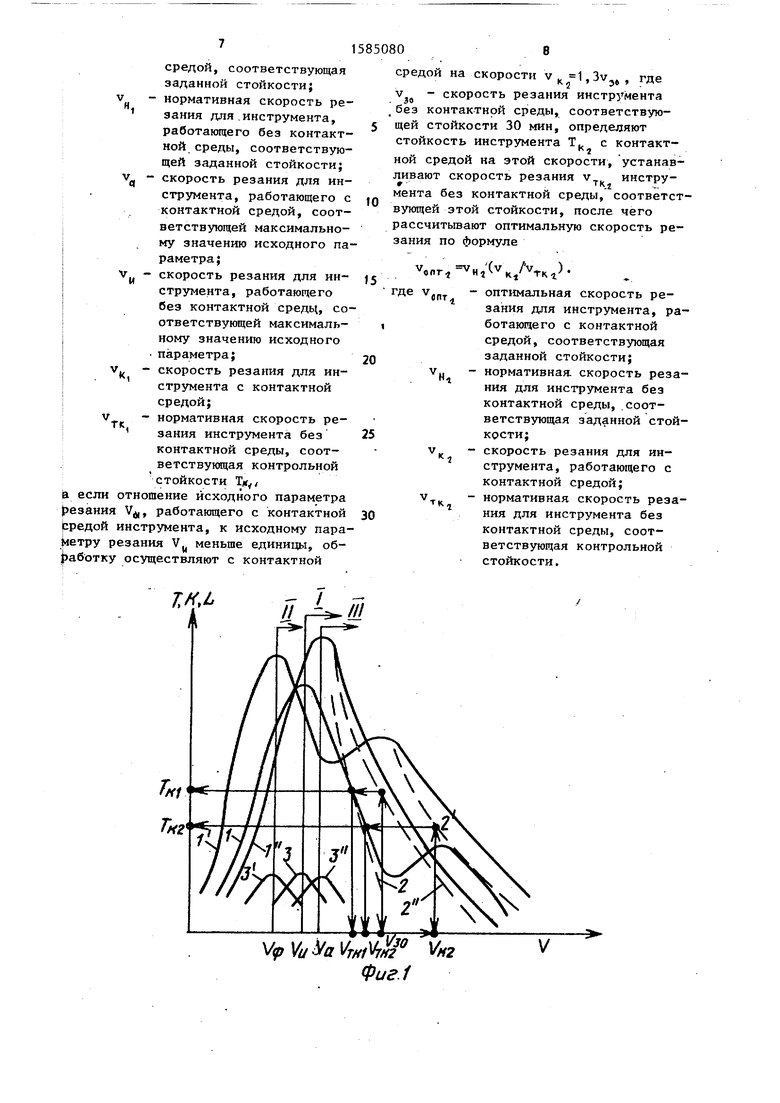

На фиг. 1 и 2 показаны характерные кривые, отражающие зависимость длины пути резания L (кривые 1,1 и 1), стойкости Т (кривые 2, 2 и 2) и коэффициента деформации срезаемого слоя К (3,3 и 3) соответственно для инструментов без контактной среды, с фрик ционной и антифрикционной средами от скорости резания для инструментов из быстрорежущей стали (фиг. 1) и твердого сплава группы ТК (фиг. 2), кооптимальной скорости резания определяют скорость резания для исходного

инструмента v

3t

соответствующую стойкости Т 30 мин, устанавливают контрольную скорость v к у. 1, 3vjo , которая

гарантирует попадания в рабочую зону скоростей (зона II) для -инструментов, работающих с фрикционной контактной средой (установлено путем многочисленных экспериментальных данных), испытывают инструмент с фрикционной контактной средой на этой скорости, определяют его стойкость Т„ , после

К7

чего по зависимости назначают оптимальную скорость резания.

Значения скоростей v

н

э«

И V

при известных величинах подачи S,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТОЙКОСТИ ЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237548C2 |

| Способ оценки качества износостойкого покрытия инструмента | 1989 |

|

SU1677595A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ СТАЛИ ИЛИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2451108C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2101382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2269603C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2250931C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке сталей инструментами, работающими с контактной средой. Целью изобретения является снижение трудоемкости определения оптимальной скорости резания для инструментов, работающих с контактной средой. Первоначально определяют отношение исходного параметра резания V а, работающего с контактной средой, к исходному параметру резания V и, работающего без контактной среды, причем если значение этого отношения больше единицы, то обработку осуществляют с контактной средой на скорости (V к1), соответствующей нормативной стойкости инструмента без контактной среды, определяют стойкость (T к1) инструмента с контактной средой на этой скорости, устанавливают скорость резания (V тк1) инструмента без контактной среды, соответствующей этой стойкости, после чего рассчитывают оптимальную скорость резания по математической зависимости, а если отношение исходного параметра резания V а, работающего с контактной средой инструмента, к исходному параметру резания V и меньше единицы, то обработку осуществляют с контактной средой на скорости V к2=1,3 V 30 где V 30 - скорость резания инструмента без контактной среды, соответствующей стойкости 30 мин, определяют стойкость инструмента T к2 с контактной средой на этой скорости, устанавливают скорость резания V тк2 инструмента без контактной среды, соответствующей этой стойкости, после чего рассчитывают оптимальную скорость резания по математической зависимости. 4 ил.

торые широко распространены при обра- 2Q глубины резания t, стойкости и т.д.

ботке сталей. Зоны I, II и III - это зоны эффективного использования инструментов для указанных случаев. Как видно из фиг. 1 и 2, для

определяются по нормативам или литературным данным (для исходного материала) .

Предлагаемый способ реализован

антифрикционной контактной среды (кри-25 следующим образом.

35

вые 1 и 3) максимумыLи К наблюдаются при больших значениях скоростей резания по сравнению с исходным инструментом (без контактной среды, кривые 1 и 3). Поэтому, учитывая, что ор кривые 1и1 и2и2г не являются идеально эквидистантными, а также, что зависимость (Т) - степенная функция, оптимальная скорость для такого инструмента (зона III) выгае ско рости инструмента без среды (зона I) на полусумму отношений VW/V ии VK /VT .

Отношение Vq/VM относится к началу зоны используемых скоростей, а отношение v., /УТ„ - к концу зоны. В исходе 40 к 1 к 1

мы имеет среднее значение поправки. Конкретная величина оптимальной скорости зависит от принятой (требуемой) стойкости, выбор которой обусловлен з многими факторами (например, для универсального оборудования, станков с ЧПУ и автоматических линий он различен) .

Для фрикционной контактной среды (кривые 1 и 3) максимумы L и К имеют место при меньших скоростях по сравнению с исходным инструментом (кривые 1 и 3). Однако зависимость между скоростями в рабочих зонах для инструментов с фрикционной контактной средой и без нее (зоны I и II) не связана с отношением исходных параметров 0/ф и VM). Поэтому для определения

Осуществляли обработку стали 45 н токарном станке резцами из быстрорежущей стали Р6М5 (, t/f 15, , о(, , ,5 мм) и твердого сплава Т15К6 ( , 0°, с( 12, ,5 MM). 1

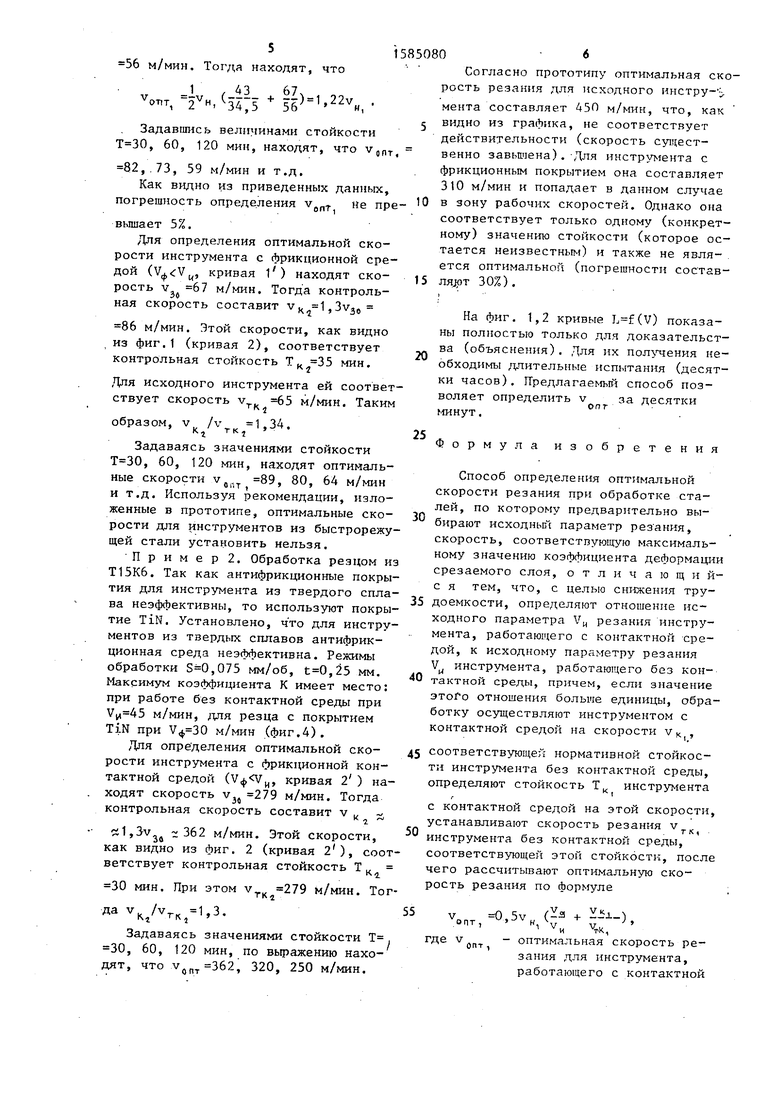

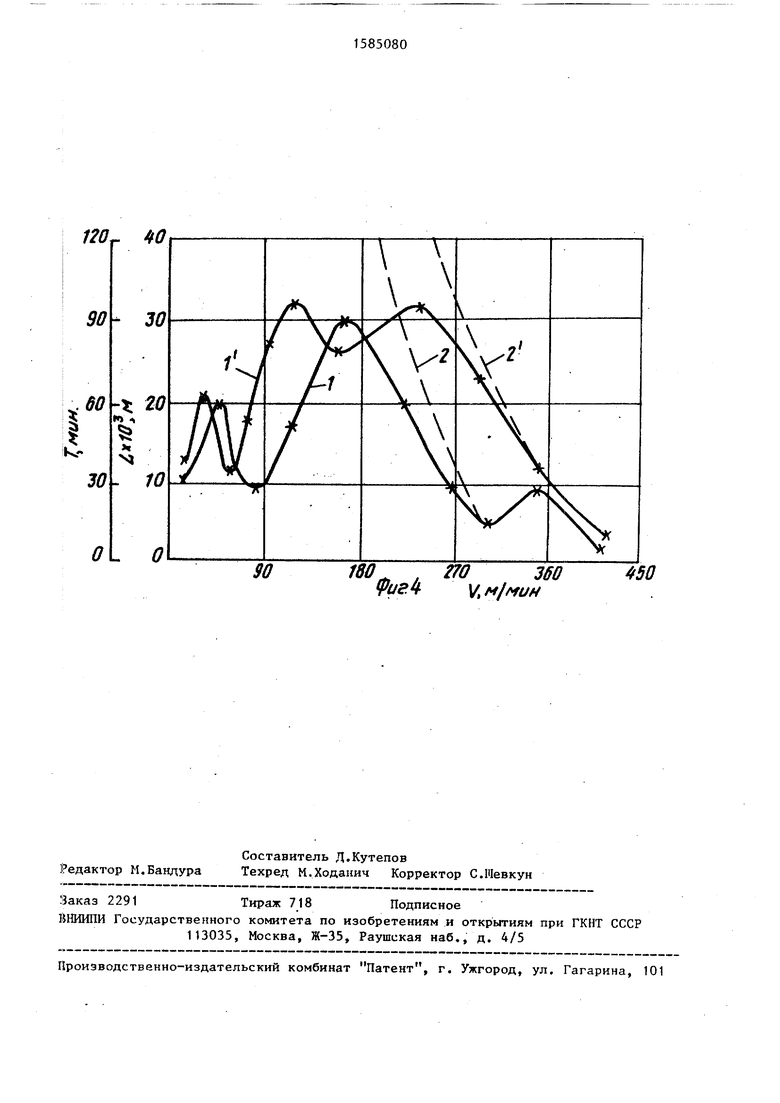

Пример 1. Обработка резцом и РбМ5. Используют два вида покрытия P6M5+T1N и P 6M5-H1DN. Режимы обработк ,075 мм/об, ,25 мм. Максимумы коэффициента деформации срезаемого слоя К имеют место: при работе без контактной среды при ,5 м/мин, для резца с покрытием H0N при Vq 43 м/мин, для резца с покрытием TiN при м/мин (см. фиг.З).

Поэтому для резца с антифрикционным покрытием MoN () - кривая 1 - оптимальную скорость резани определяют по выражению

ОПТ.

|v,

(- +

50

55

В данном случае Va/Уи 43,34,,25. Для стойкости мин скорость реза ния для исходного инструмента должна

составлять v., 67 м/мин. Проводят на К1

этой скорости испытание инструмента с контактной средой (кривые 1,2). Контрольная стойкость при этом составляет 80 мин. Для обеспечения тако

стойкости исходным инструментом необходима скорость резания v тк,

определяются по нормативам или литературным данным (для исходного материала) .

Предлагаемый способ реализован

5

р .

0

з

Осуществляли обработку стали 45 на токарном станке резцами из быстрорежущей стали Р6М5 (, t/f 15, , о(, , ,5 мм) и твердого сплава Т15К6 ( , , 0°, с( 12, ,5 MM). 1

Пример 1. Обработка резцом из РбМ5. Используют два вида покрытия P6M5+T1N и P 6M5-H1DN. Режимы обработки ,075 мм/об, ,25 мм. Максимумы коэффициента деформации срезаемого слоя К имеют место: при работе без контактной среды при ,5 м/мин, для резца с покрытием H0N при Vq 43 м/мин, для резца с покрытием TiN при м/мин (см. фиг.З).

Поэтому для резца с антифрикционным покрытием MoN () - кривая 1 - оптимальную скорость резания определяют по выражению

ОПТ.

|v,

(- +

В данном случае Va/Уи 43,34,,25. Для стойкости мин скорость резания для исходного инструмента должна

составлять v., 67 м/мин. Проводят на К1

этой скорости испытание инструмента с контактной средой (кривые 1,2). Контрольная стойкость при этом составляет 80 мин. Для обеспечения такой

стойкости исходным инструментом необходима скорость резания v тк,

56 м/мин. Тогда находят, что 1

OTIT

2VH

(« Ч34,5

.22,,

Задавшись вел гчинами стойкости , 60, 120 мин, находят, что voflT)

82, 73, 59 м/мин и т.д.

Как видно из приведенных данных,

погрешность определения v

опт,

вьппает 5%.

Для определения оптимальной скорости инструмента с фрикционной средой (, кривая 1) находят скорость v, 67 м/мин. Тогда контрольэонал скорость составит VK 1,3v30

86 м/мин. Этой скорости, как видно из фиг.1 (кривая 2), соответствует контрольная стойкость Тк 35 мин.

Для исходного инструмента ей соответствует скорость

v 65 м/мин. Таким TKI

образом, v /v 1,34. кг т«{

Задаваясь значениями стойкости , 60, 120 мин, находят оптимальные скорости v 89, 80, 64 м/мин и т.д. Используя рекомендации, изложенные в прототипе, оптимальные скорости для инструментов из быстрорежущей стали установить нельзя.

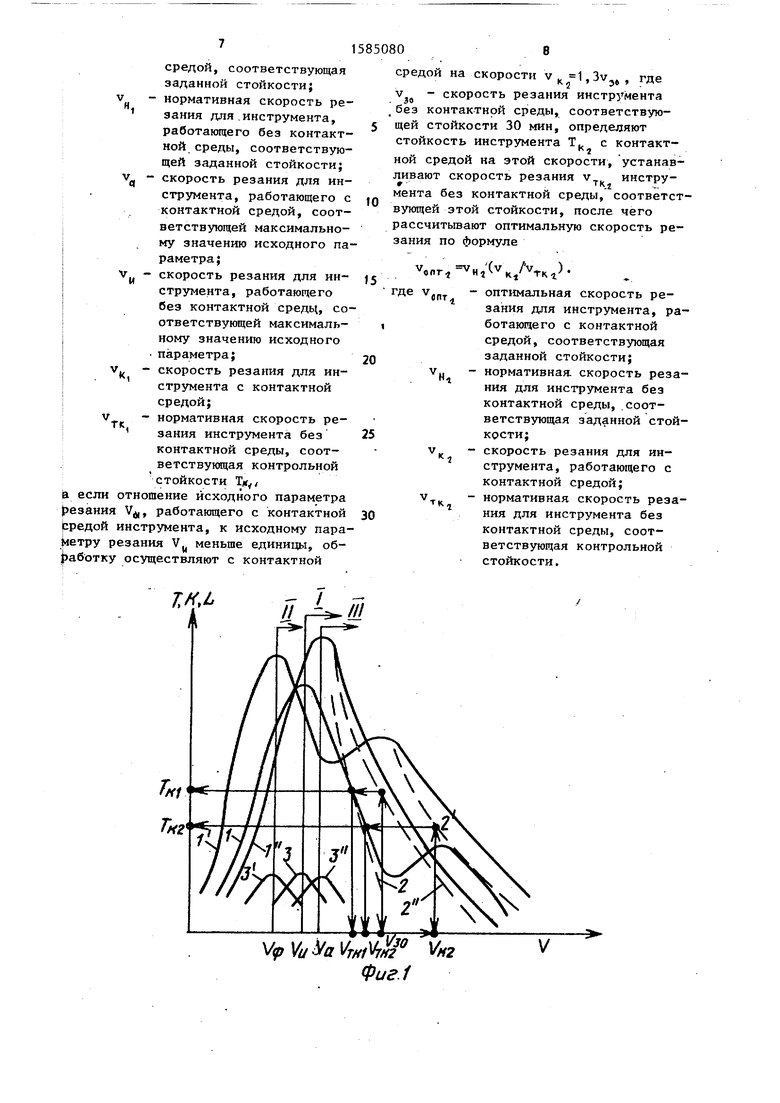

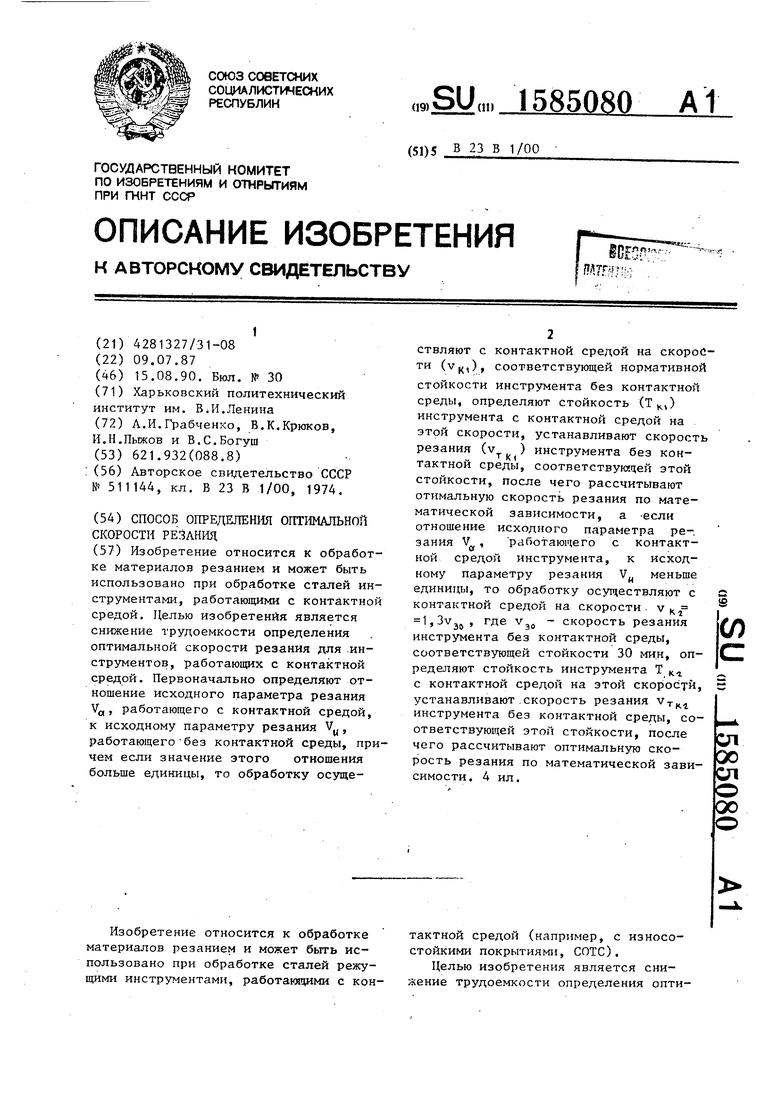

Пример 2. Обработка резцом из Т15К6. Так как антифрикционные покрытия для инструмента из твердого сплава неэффективны, то используют покрытие TiN. Установлено, что для инструментов из твердых сплавов антифрикционная среда неэффективна. Режимы обработки ,075 мм/об, ,25 мм. Максимум коэффициента К имеет место: при работе без контактной среды при м/мин, для резца с покрытием TiN при м/мин (фиг.4).

Для определения оптимальной скорости инструмента с фрикционной контактной средой (, кривая 2 ) находят скорость v3|) 279 м/мин. Тогда контрольная скорость составит v K

cs1,3v 362 м/мин. Этой скорости, как видно из фиг. 2 (кривая 2), соответствует контрольная стойкость Т к

279 м/мин. мин. При этом v

тк4

да

VK /vrKr1 3.

4 nt

Задаваясь значениями стойкости Т 30, 60, 120 мин, по выражению нахо- дят, что , 320, 250 м/мин.

10

15

20

Согласно прототипу оптимальная скорость резания для исходного инстру- мента составляет 450 м/мин, что, как видно из графика, не соответствует действительности (скорость существенно завышена). Для инструмента с фрикционным покрытием она составляет 310 м/мин и попадает в данном случае в зону рабочих скоростей. Однако она соответствует только одному (конкретному) значению стойкости (которое остается неизвестным) и также не является оптимальной (погрешности состав- ля.ют 30%).

На фиг. 1,2 кривые (V) показаны полностью только для доказательства (объяснения). Для их получения необходимы длительные испытания (десятки часов). Предлагаемый способ поз

определить v

опг

за десятки

Формула изобретения

Способ определения оптимальной скорости резания при обработке сталей, по которому предварительно выбирают исходный параметр резания, скорость, соответствующую максимальному значению коэффициента деформации срезаемого слоя, о т л и ч а ю щ и й- с я тем, что, с целью снижения трудоемкости, определяют отношение исходного параметра VH резания инструмента, работающего с контактной средой, к исходному параметру резания VM инструмента, работающего без контактной среды, причем, если значение этого отношения больше единицы, обработку осуществляют инструментом с контактной средой на скорости v к ,

соответствующе; тн инструмента

i нормативной стойкос- без контактной среды,

определяют стойкость Т., инструмента

К

с контактной средой на этой скорости, устанавливают скорость резания VTK инструмента без контактной среды, соответствующей этой стойкости, после чего рассчитывают оптимальную скорость резания по формуле

.пг,-0.Ч(Ј

где

опт

V Опт

,-).

- оптимальная скорость резания для инструмента, работающего с контактной

v v V.. средой, соответствующая заданной стойкости; нормативная скорость резания для инструмента, работающего без контактной среды, соответствующей заданной стойкости; скорость резания для инструмента, работающего с jg контактной средой, соответствующей максимальному значению исходного параметра;

скорость резания для ин- 15 струмента, работающего гДе v без контактной среды., соответствующей максималь- ному значению исходного параметра;20

скорость резания для инструмента с контактной средой;

нормативная скорость резания инструмента без 25 контактной среды, соответствующая контрольной стойкости

если отношение исходного параметра езания V,, работающего с контактной 30 редой инструмента, к исходному параетру резания VM меньше единицы, обаботку осуществляют с контактной

средо

v зо

без к щей с стойк

ной с ливаю г

мента вующе рассч зания

von

V,, тк.

V pVuXaVTM%° Фиг.1

средой на скорости v K 1,3vje, где

v скорость резания инструмента

зо

без контактной среды, соответствующей стойкости 30 мин, определяют стойкость инструмента Т„ с контактК2

ной средой на этой скорости, устанавливают скорость резания v инстру- гтк.1

мента без контактной среды, соответствующей этой стойкости, после чего рассчитывают оптимальную скорость резания по формуле

v

(v

А« J.

опт,

X

V.

тк,

к, VTKI

оптимальная скорость резания для инструмента, работающего с контактной средой, соответствующая заданной стойкости; нормативная, скорость резания для инструмента без контактной среды, соответствующая заданной стойкости;

скорость резания для инструмента, работающего с контактной средой; нормативная скорость резания для инструмента без контактной среды, соответствующая контрольной стойкости.

V

ТЛ к

фце.2 V

4SOr r5

Ш

- 12,5

320

- 10

S

160- 5.0

80 - М

OL О

и

40 60 80 ЮО

фиг.З

X м/мин.

120

90

Г

Кг

30

OL О

фиеЛ VtMJf uH

450

| Способ определения оптимальной скорости резания | 1974 |

|

SU511144A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-15—Публикация

1987-07-09—Подача