Способ относится к измерительной технике и может быть использовано при контроле качества покрытий.

Целью изобретения является повышение быстродействия.

Указанная цель достигается путем сравнения величин радиусов завивания стружки, образующейся при резании испытуемым и аттестованным инструмента- ми.

Способ осуществляют следующим образом.

Предварительно аттестованным инструментом с покрытием и без покрытия осуществляют кратковременное резание на разных режимах, после чего измеряют радиусы завивания стружки (RCT), образуемой при резании инструментом с покрытием и без него. Режимы, на которых получилась максимальная разница радиусов завивания стружки, принимаются для оценки качества покрытия контролируемого инструмента. Радиус завивания стружки принимается за эталон. На выбранном для каждого вида инструмента режиме резания осуществляют кратковременное резание контролируемым инструментом и по отклонению радиуса завивания образующейся при ; резании стружки от радиуса завивания эталонной стружки судят о качестве износостойкого покрытия. Качество инструмента с износостойким покрытием признают удовлетворительным, если

,коитр. инстр стр.этал

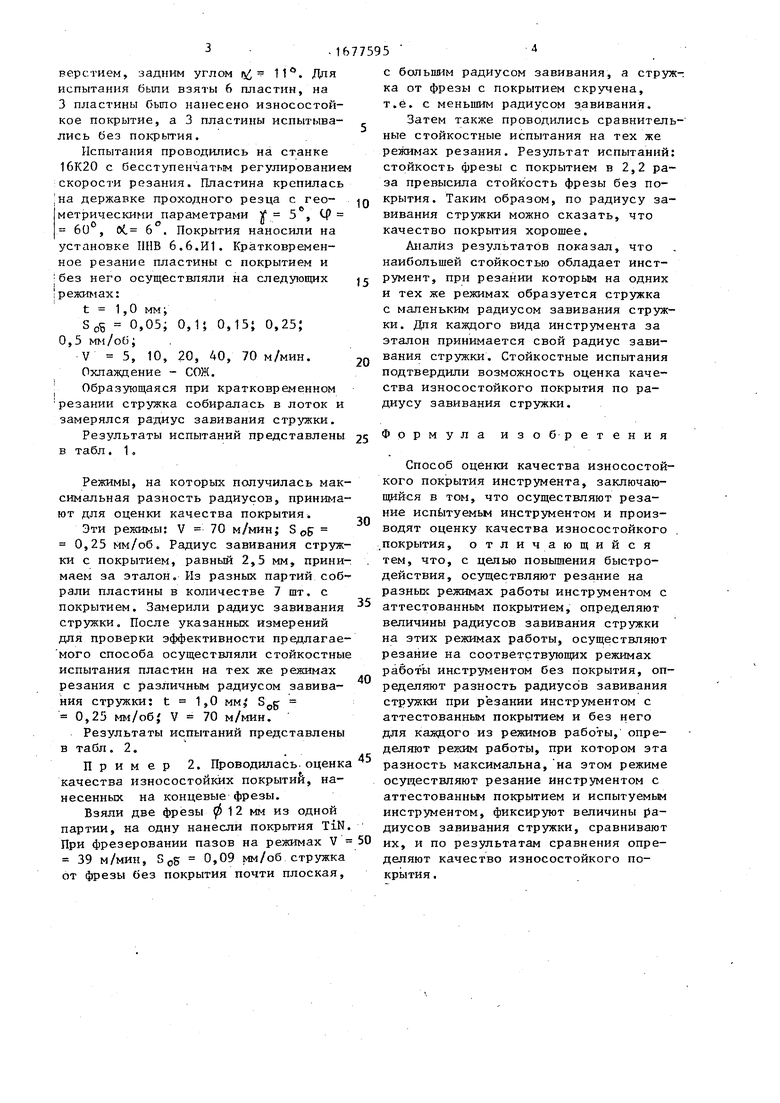

Пример 1. Проводилась .оценка качества износостойких покрытий на основе нитрида титана TiN, нанесенных на пластины из быстрорежущей стали Р6М5 размером 12,7x12,7x3,18 с ото

SJ vl

ел

;о

:л

яерсгием, задним углом 11°. Для испытания были взяты 6 пластин, на 3 пластины было нанесено износостойкое покрытие, а 3 пластины испытывались без покрытия.

Испытания проводились на станке 16К20 с бесступенчатым регулированием скорости резания. Пластина крепилась :на державке проходного резца с гео- ческими параметрами 5°, С( , (Х. 6 . Покрытия наносили на установке 1ШВ 6.6.И1. Кратковременное резание пластины с покрытием и без него осуществляли на следующих режимах:

t 1,0 мм;

S0s 0,05; 0,1$ 0,15; 0,25; 0,5 мм/об;

V 5, 10, 20, 40, 70 м/мин.

Охлаждение - СОЖ.

Образующаяся при кратковременном резании стружка собиралась в лоток и замерялся радиус завивания стружки.

Результаты испытаний представлены в табл . 1.

Режимы, на которых получилась максимальная разность радиусов, принимают для оценки качества покрытия.

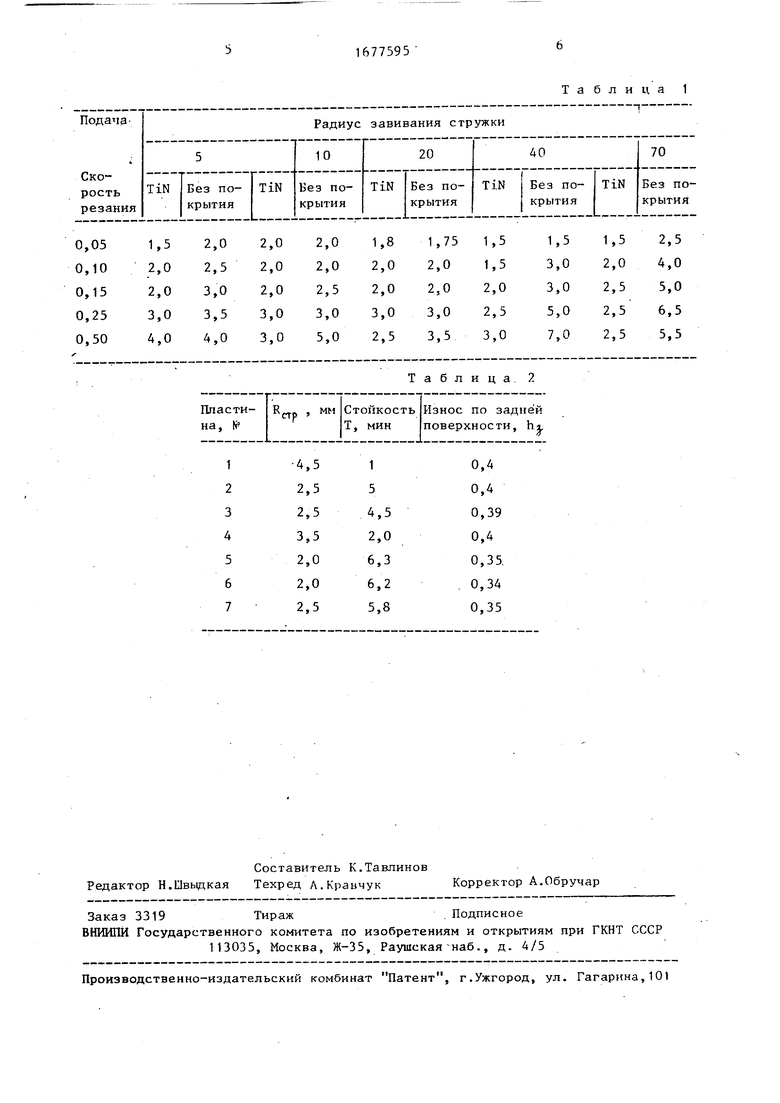

Эти режимы: V 70 м/мин; S 0Ј 0,25 мм/об. Радиус завивания стружки с покрытием, равный 2,5 мм, принимаем за эталон. Из разных партий собрали пластины в количестве 7 шт. с покрытием. Замерили радиус завивания стружки. После указанных измерений для проверки эффективности предлагаемого способа осуществляли стойкостные испытания пластин на тех же режимах резания с различным радиусом завивания стружки: t 1,0 ммЈ S0Ј 0,25 MM/o6j V 70 м/мин.

Результаты испытаний представлены в табл. 2.

Пример 2. Проводилась оценка качества износостойких покрытии, нанесенных на концевые фрезы.

Взяли две фрезы ф 12 мм из одной партии, на одну нанесли покрытия TiN.

10

15

20

25

30

35

40

45

с большим радиусом завивания, а струж ка от фрезы с покрытием скручена, т.е. с меньшим радиусом завивания.

Затем также проводились сравнитель ные стойкостные испытания на тех же режимах резания. Результат испытаний: стойкость фрезы с покрытием в 2,2 раза превысила стойкость фрезы без покрытия. Таким образом, по радиусу завивания стружки можно сказать, что качество покрытия хорошее.

Анализ результатов показал, что наибольшей стойкостью обладает инструмент, при резании которым на одних и тех же режимах образуется стружка с маленьким радиусом завивания стружки. Для каждого вида инструмента за эталон принимается свой радиус завивания стружки. Стойкостные испытания подтвердили возможность оценка качества износостойкого покрытия по радиусу завивания стружки.

Формула изобретения

Способ оценки качества износостойкого покрытия инструмента, заключающийся в том, что осуществляют резание испытуемым инструментом и производят оценку качества износостойкого . покрытия, отличающийся тем, что, с целью повышения быстродействия, осуществляют резание на разных режимах работы инструментом с аттестованным покрытием, определяют величины радиусов завивания стружки на этих режимах работы, осуществляют резание на соответствующих режимах работы инструментом без покрытия, определяют разность радиусов завивания стружки при резании инструментом с аттестованным покрытием и без него для каждого из режимов работы, определяют режим работы, при котором эта разность максимальна, на этом режиме осуществляют резание инструментом с аттестованным покрытием и испытуемым инструментом, фиксируют величины радиусов завивания стружки, сравнивают

При фрезеровании пазов на режимах V 50 их, и по результатам сравнения опре- 39 м/мин, S0s 0,09 мм/об стружкаделяют

от фрезы без покрытия почти плоская,крытия

качество износостойкого по0

5

0

5

0

5

0

5

с большим радиусом завивания, а стружка от фрезы с покрытием скручена, т.е. с меньшим радиусом завивания.

Затем также проводились сравнительные стойкостные испытания на тех же режимах резания. Результат испытаний: стойкость фрезы с покрытием в 2,2 раза превысила стойкость фрезы без покрытия. Таким образом, по радиусу завивания стружки можно сказать, что качество покрытия хорошее.

Анализ результатов показал, что наибольшей стойкостью обладает инструмент, при резании которым на одних и тех же режимах образуется стружка с маленьким радиусом завивания стружки. Для каждого вида инструмента за эталон принимается свой радиус завивания стружки. Стойкостные испытания подтвердили возможность оценка качества износостойкого покрытия по радиусу завивания стружки.

Формула изобретения

Способ оценки качества износостойкого покрытия инструмента, заключающийся в том, что осуществляют резание испытуемым инструментом и производят оценку качества износостойкого . покрытия, отличающийся тем, что, с целью повышения быстродействия, осуществляют резание на разных режимах работы инструментом с аттестованным покрытием, определяют величины радиусов завивания стружки на этих режимах работы, осуществляют резание на соответствующих режимах работы инструментом без покрытия, определяют разность радиусов завивания стружки при резании инструментом с аттестованным покрытием и без него для каждого из режимов работы, определяют режим работы, при котором эта разность максимальна, на этом режиме осуществляют резание инструментом с аттестованным покрытием и испытуемым инструментом, фиксируют величины радиусов завивания стружки, сравнивают

о результатам сравнения опре

качество износостойкого поТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний режущих свойств металлорежущих инструментов | 1990 |

|

SU1779980A1 |

| Ленточный тормоз | 1990 |

|

SU1779839A1 |

| Способ определения оптимального радиуса округления режущей кромки инструмента | 1986 |

|

SU1349876A1 |

| Способ определения работоспособности износостойкого покрытия режущего инструмента | 1990 |

|

SU1753363A1 |

| Способ контроля качества режущего инструмента | 1985 |

|

SU1328742A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| Способ определения температуры нагрева инструмента под нанесение покрытия | 1989 |

|

SU1689008A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение быстродействия - достигается путем сравнения величин радиусов завивания стружки, образующейся при резании испытуемым и аттестованным т инструментами. Аттестованным инструментом без покрытия осуществляют кратковременное резание на разных режимах и измеряют радиусы завивания образующейся стружки. Затем эти же операции проделывают испытуемым инструментом и определяют режим, на котором разность величин радиусов завивания стружки при обработке аттестованным и испытуемым инструментами максимальна. Принимают величину радиуса завивания стружки, образующейся при резании аттестованным инструментом на этом режиме, за эталон и по отклонению величины радиуса завивания струж-г ки, образующейся при резании испытуемым инструментом, от эталона судят о качестве износостойкого покрытия испытуемого инструмента. 2 табл. о S (Л

Таблица 2

| Способ контроля качества режущего инструмента | 1985 |

|

SU1328742A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-15—Публикация

1989-06-26—Подача