1

(21) 282/23-02

(22)19.12.88

(6) 15.08.90. Бюл. № 30

(71)Норильский горно-металлургичес- .кий комбинат им.А.П.Завенягина

(72)Т.В.Галанцева, Л.Д.Тертичная, Н.М.Помолов, М.Б.Грейвер, А.В.Огар-. ков, В.П.Порада и Л.А.Абрамов

(53) 661.873 (088.8)

(5б) Технологическая инструкция производства огневого кобальта. ТИ

№ , lit,5 -11-26-84. НГМК, Норильск,

19Й.

( .СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КОБАЛЬТА (II)

(57) Изобретение относится к металлургии цветных металлов, в частности к получению оксида кобальта (ll). Целью изобретения является улучшение качества полученного продукта. Полученный после обжига продукт охлажда- ют до 500-650°С со скоростью 100 ЗОО С/мин. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИГОДНЫЙ ДЛЯ ОБЖИГА ЛЕГКОПЛАВКИЙ НИКЕЛЬ-ХРОМОВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВАННОЙ КЕРАМИКОЙ РЕСТАВРАЦИИ ЗУБОВ | 2008 |

|

RU2469698C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА | 1997 |

|

RU2095451C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2246987C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СМЕШАННЫЕ ОКСИДЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, ПОЛУЧАЕМЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ И СПОСОБ ПОЛУЧЕНИЯ, ВКЛЮЧАЮЩИЙ ЗОЛЬ-ГЕЛЬ СПОСОБЫ | 2010 |

|

RU2554941C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО КОБАЛЬТ И ВОЛЬФРАМ | 1993 |

|

RU2080296C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| АКТИВАЦИЯ ПАРОМ САМОАКТИВИРУЮЩЕГОСЯ КАТАЛИЗАТОРА ПРОЦЕССА ГИДРООБРАБОТКИ | 2014 |

|

RU2667146C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

Изобретение относится к металлургии цветных металлов, в частности к получению оксида кобальта (II). Целью изобретения является улучшение качества полученного продукта. Полученный после обжига продукт охлаждают до 500-650°С со скоростью 100-300°С/мин. 1 ил., 1 табл.

Изобретение относится к металлургии цветных металлов, в частности к получению оксида кобальта (II).

Цель изобретения - улучшение качества полученного продукта.

Способ осуществляется следующим образом.

Влажный гидроксид кобальта (III) подают на обжиг в восстановительной атмосфере при температуре выше , например, во вращающуюся трубчатую печь. Оттуда продукт обжига, имеющий температуру 950-1000°С выгружают, охлаждая сначала до 500-б50 С со скоростью 100-300°С/мин водовоздушной смесью или паром, после чего медленно охлаждая воздухом до температуры 250-3004.

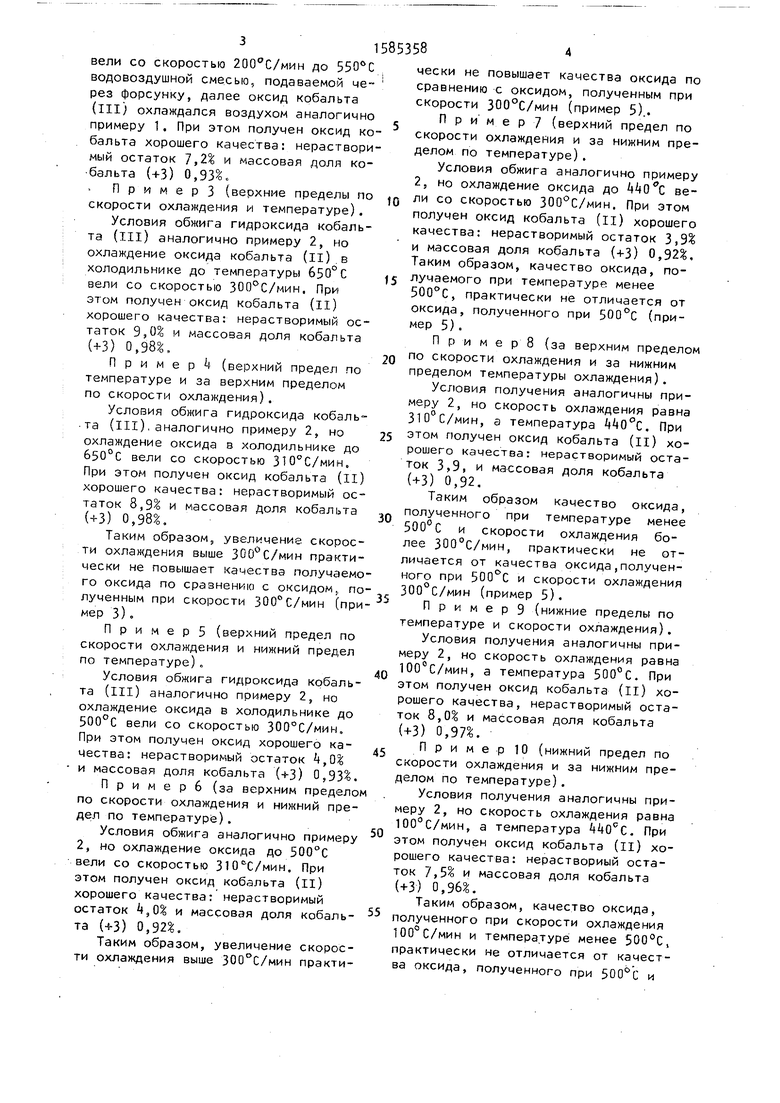

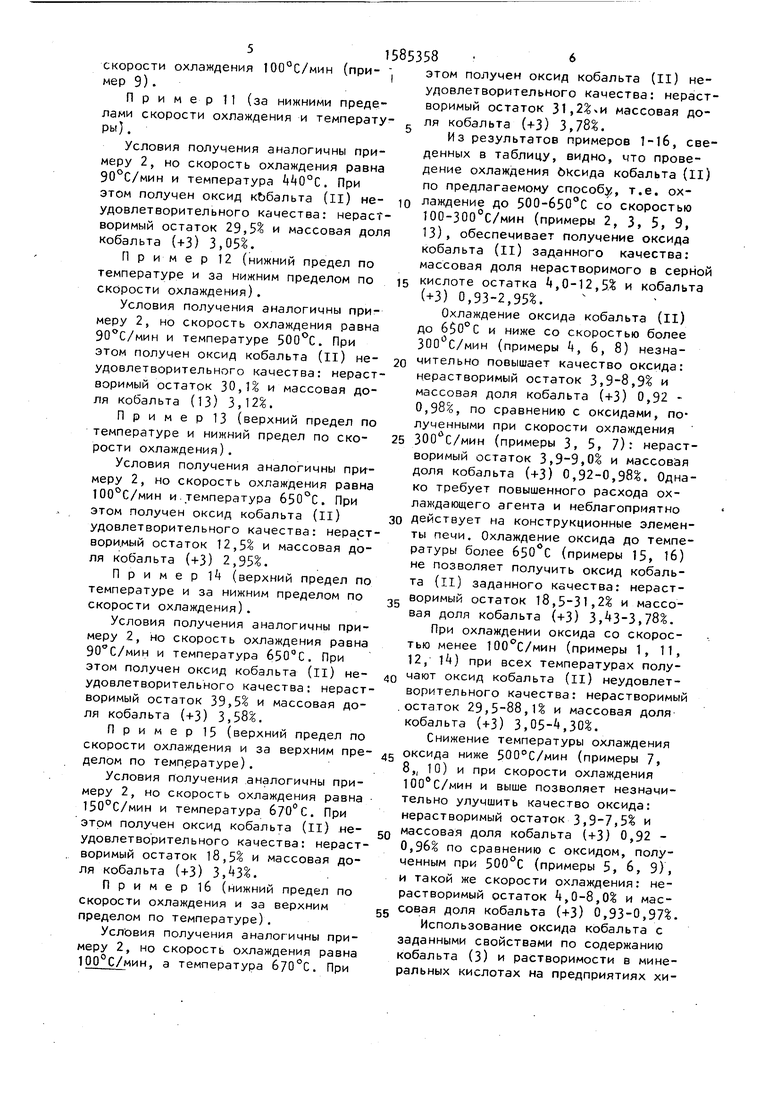

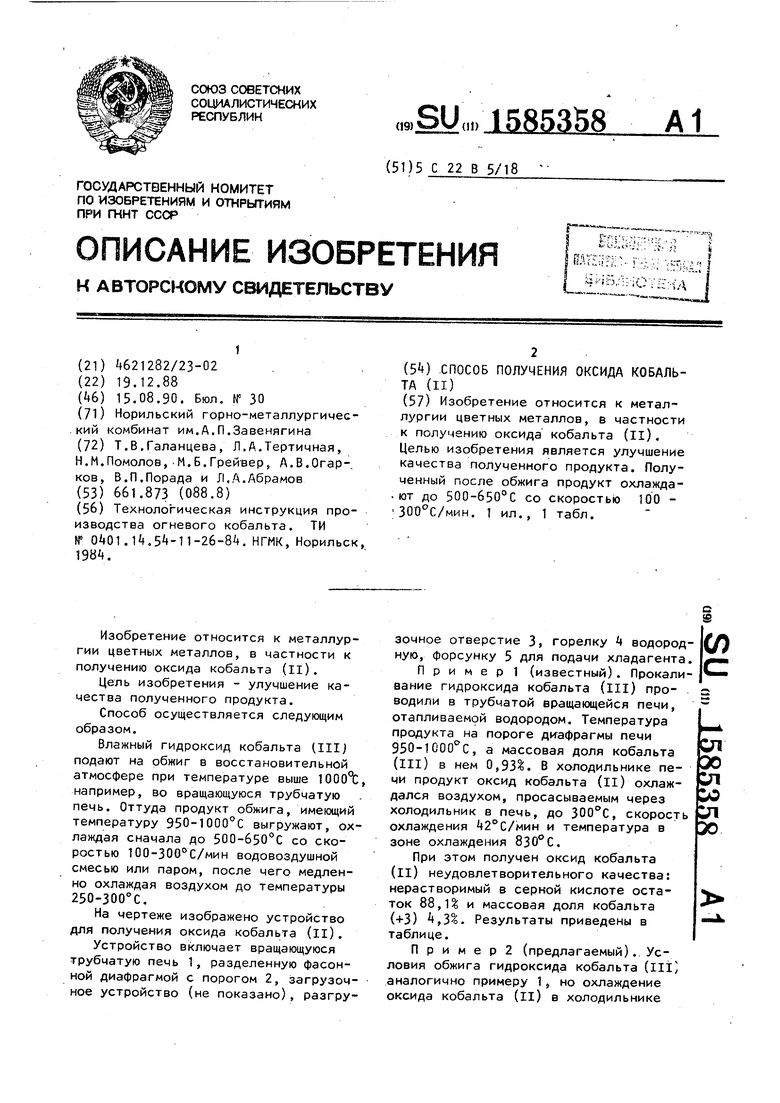

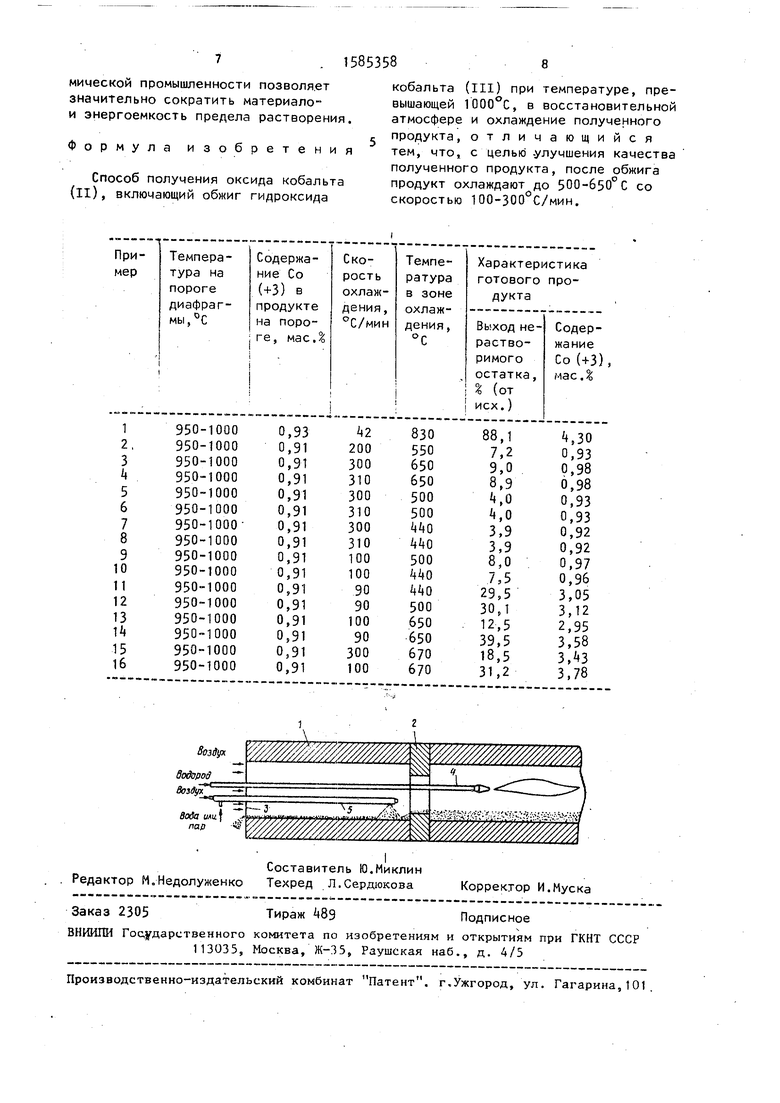

На чертеже изображено устройство для получения оксида кобальта (ll). Устройство включает вращающуюся трубчатую печь 1, разделенную фасонной диафрагмой с порогом 2, загрузоч- ное устройство (не показано), разгрузочное оГверстие 3, горелку водородную, форсунку 5 для подачи хладагента. Пример 1 (известный). Прокаливание гидроксида кобальта (ill) проводили в трубчатой вращающейся печи, отапливаемой водородом. Температура продукта на пороге диафрагмы печи 950-1000 С, а массовая доля кобальта (ill) в нем 0,93%. В холодильнике печи продукт оксид кобальта (II) охлаждался воздухом, просасываемым через холодильник в печь, до 300°С, скорость охлаждения 2°C/мин и температура в зоне охлаждения .

При этом получен оксид кобальта (и) неудовлетворительного качества: нерастворимый в серной кислоте остаток 88,1% и массовая доля кобальта (+3) ,3%. Результаты приведены в таблице.

П р и м е р 2 (предлагаемый).. Условия обжига гидроксида кобальта (llly аналогично примеру 1, но охлаждение оксида кобальта (ll) в холодильнике

(Л

С71

эо

:п

:о :л

X)

0

1585358

вели со скоростью 200 С/мин до водовоздушной смесью, подаваемой через форсунку, далее оксид кобальта (III; охлаждался воздухом аналогично примеру 1. При этом получен оксид кобальта хорошего качества: нерастворимый остаток 7,2% и массовая доля ко- бальта (+3) 0,93.

Примерз (верхние пределы по скорости охлаждения и температуре).

Условия обжига гидроксида кобальта (ill) аналогично примеру 2, но охлаждение оксида кобальта (и) в холодильнике до температуры 650°С вели со скоростью ЗОО С/мин. При этом получен оксид кобальта (и) хорошего качества: нерастворимый остаток 9,01 и массовая доля кобальта (+3) 0,98,

Пример (верхний предел по температуре и за верхним пределом по скорости охлаждения).

Условия обжига гидроксида кобаль- та (III),аналогично примеру 2, но охлаждение оксида в холодильнике до 650 С вели со скоростью 310°С/мин. При этом получен оксид кобальта (II) хорошего качества: нерастворимый ос- ) я массовая доля кобальта

гЗ) и J УО- в

Таким образом, увеличение, скорости охлаждения выше 300 С/мин практически не повышает качества получаемо40

...,,„ , ,,j , J

го оксида по сравнению с оксидом полученным при скорости ЗООЧ/мин (при- мер 3).

П р и м е р 5 (верхний предел по скорости охлаждения и нижний предел по температуре).

Условия обжига гидроксида кобальта (III) аналогично примеру 2, но охлаждение оксида в холодильнике до 500 С вели со скоростью 300°С/мин, При этом получен оксид хорошего качества: нерастворимый остаток 4,0% и массовая доля кобальта (+3) .

П р и м е р 6 (за верхним пределом по скорости охлаждения и нижний предел по температуре).

Условия обжига аналогично примеру 2, но охлаждение оксида до 500°С вели со скоростью ЗЮ- С/мин. При этом получен оксид кобальта (И) хорошего качества: нерастворимый

чески не повышает качества оксида сравнению с оксидом, полученным п скорости 300°С/мин (пример 5).

П р и м е р 7 (верхний предел скорости охлаждения и за нижним п делом по температуре).

Условия обжига аналогично прим , но охлаждение оксида до ли со скоростью ЗОО С/мин. При эт получен оксид кобальта (и) хорош качества: нерастворимый остаток 3 и массовая доля кобальта (+3) О 9 Таким образом, качество оксида, п 15 У; аемого при температуре менее

ио С, практически не отличается о оксида, полученного при 500°С (пои мер 5).

Примерз (за верхним преде по скорости охлаждения и за нижним пределом температуры охлаждения).

Условия получения аналогичны пр ° «оРо ть охлаждения рав 310 С/мин, а температура Пр этом получен оксид кобальта (ц) х рошего качества: нерастворимый ост (°3) О «° кобальта

Таким образом качество оксид 30 Р- температуре мен

лее 5оп°г/ ° ° охлаждения бо лее 300 С/мин, практически не от личается от качества оксида,получен

ЫПГ-гл .20

25

45

50

.-« -Nv. IUJ I V ЧСГ

пп.Т ° скорости охлаждени 300 с/мин (пример 5).

П Р и м е р 9 (нижние пределы по температуре и скорости охлаждения).

Условия получения аналогичны при ппОг ° скорость охлаждения равн IUU С/мин, а температура 500°С. При этом получен оксид кобальта (ll) хо рошего качества, нерастворимый оста ток 8,0 и массовая доля кобальта

J/ yj / Ь ф

П р и м е -р 10 (нижний предел по скорости охлаждения и за нижним пределом по температуре).

Условия получения аналогичны при- ппОо ° скорость охлаждения равна 100 С/мин, а температура , При этом получен оксид кобальта (II) хорошего качества: нераствориый остаток 7,5 и массовая доля кобальта (+3) 0,96.

Таким образом, качество оксида,

, , , J v j cJiiM. J C U|JKlMDIr1

тГ(1з мгГ :°ТгТ ° ° ор- -охл-а;;; ™

iiJu с/мин и температуре менее 500°С практически не отличается от качества оксида, полученного при и

i

Таким образом, увеличение скорости охлаждения выше 300°С/мин практи 0

40

чески не повышает качества оксида по сравнению с оксидом, полученным при скорости 300°С/мин (пример 5).

П р и м е р 7 (верхний предел по скорости охлаждения и за нижним пределом по температуре).

Условия обжига аналогично примеру , но охлаждение оксида до вели со скоростью ЗОО С/мин. При этом получен оксид кобальта (и) хорошего качества: нерастворимый остаток 3,9 и массовая доля кобальта (+3) О 92 Таким образом, качество оксида, по- 15 У; аемого при температуре менее

ио С, практически не отличается от оксида, полученного при 500°С (пои- мер 5).

Примерз (за верхним пределом по скорости охлаждения и за нижним пределом температуры охлаждения).

Условия получения аналогичны при- ° «оРо ть охлаждения равна 310 С/мин, а температура При этом получен оксид кобальта (ц) хорошего качества: нерастворимый оста- (°3) О «° кобальта

Таким образом качество оксида, 30 Р- температуре мене

лее 5оп°г/ ° ° охлаждения более 300 С/мин, практически не отличается от качества оксида,полученЫПГ-гл .20

25

45

0

.-« -Nv. IUJ I V ЧСГ

пп.Т ° скорости охлаждения 300 с/мин (пример 5).

П Р и м е р 9 (нижние пределы по температуре и скорости охлаждения).

Условия получения аналогичны при- ппОг ° скорость охлаждения равна IUU С/мин, а температура 500°С. При этом получен оксид кобальта (ll) хорошего качества, нерастворимый остаток 8,0 и массовая доля кобальта

J/ yj / Ь ф

П р и м е -р 10 (нижний предел по скорости охлаждения и за нижним пределом по температуре).

Условия получения аналогичны при- ппОо ° скорость охлаждения равна 100 С/мин, а температура , При этом получен оксид кобальта (II) хорошего качества: нераствориый остаток 7,5 и массовая доля кобальта (+3) 0,96.

Таким образом, качество оксида,

:°ТгТ ° ° ор- -охл-а;;; ™

„ 1585358 . 6 скорости охлаждения 100°С/мин (пои- - мер 9). получен оксид кобальта (II) неП п и « с г, 11 с удовлетворительного качества: нераст- пример 11 (за нижними преде- -- -- -- --

лами скорости охлаждения и темпеоату- Ры).

Условия получения аналогичны примеру 2, но скорость охлаждения равна 90 С/мин и температура kQ°C. При этом получен оксид кЬбальта (и) неудовлетворительного качества: нерастворимый остаток 29,5 и массовая доля кобальта (+3) 3,05%.

Пример 12 (нижний предел по температуре и за нижним пределом по скорости охлаждения).

Условия получения аналогичны примеру 2, но скорость охлаждения равна 90 С/мин и температуре . При

10

этом получен оксид кобальта (II) не- удовлетворительн,ого качества: нерастворимый остаток 30,U и массовая доля кобальта (13) 3,12%.

Пример 13 (верхний предел по температуре и нижний предел по скорости охлаждения).

Условия получения аналогичны примеру 2, но скорость охлаждения равна 100 С/мин и.температура 650°С. При этом получен оксид кобальта (II) удовлетворительного качества: нерастворимый остаток 12,5 и массовая доля кобальта (+3) 2,95.

Пример И (верхний предел по температуре и за нижним пределом по скорости охлаждения).

Условия получения аналогичны примеру 2, но скорость охлаждения равна 90 С/мин и температура 650Ч. При этом получен оксид кобальта (ll) неудовлетворительного качества: нерастворимый остаток 39,5 и массовая доля кобальта (+3) 3,58%

-S г™

Условия получения аналогичны при- охлаждения меру 2, но скорость охлаждения равна 150 С/мин и температура 670°С, При этом получен оксид кобальта (и) .неудовлетворительного качества: нерастворимый остаток 18,5% и массовая до- Г- - . f iwjiBin i VJ TVdHCU (оа. НсрЭСТ

воримый остаток 31,2%хи массовая до- 5 ля кобальта (+3) 3,78%.

Из результатов примеров 1-1б, сведенных в таблицу, видно, что проведение охлаждения бксида кобальта (И) по предлагаемому способу, т.е. охлаждение до 500-650°С со скоростью 100-300 С/мин (примеры 2, 3, 5, 9, 13), обеспечивает получение оксида кобальта (и) заданного качества: массовая доля нерастворимого в серной 15 кислоте остатка ,0-12,5.% и кобальта (+3) 0,93-2,95%.

Охлаждение оксида кобальта (и) до 6$0°С и ниже со скоростью более 300 С/мин (примеры k, 6, 8) незна- 20 чительно повышает качество оксида: нерастворимый остаток 3,9-8,9% и массовая доля кобальта (+3) 0,92 - 0,98%, по сравнению с оксидами, полученными при скорости охлаждения 25 300 С/мин (примеры 3, 5, 7): нерастворимый остаток 3,9-9,0% и массовая доля кобальта (+3) 0,92-0,98%. Однако требует повышенного расхода охлаждающего агента и неблагоприятно 30 действует на конструкционные элементы печи. Охлаждение оксида до температуры более (примеры 15, 1б) не позволяет получить оксид кобальта (II) заданного качества: нераст- 35 воримый остаток 18,5-31,2% и массовая доля кобальта (+3) 3,3-3,78%.

При охлаждении оксида со скоростью менее ЮО С/мин (примеры 1,11, 12, И) при всех температурах полу- 40 мают оксид кобальта (ll) неудовлетворительного качества: нерастворимый .остаток 29,5-88,1% и массовая доля кобальта (+3) 3,05-,30%.

Снижение температуры охлаждения

. , I KI иллс1ждемия 100 С/мин и выше позволяет незначи50

ля кобальта (+3) 3,3..

Пример 1б (нижний предел по скорости охлаждения и за верхним пределом по температуре).

УслЬвия получения аналогичны примеру 2, но скорость охлаждения равна 100 С/мин, а температура 670°С. При

тельно улучшить качество оксида: нерастворимый остаток 3,9-7,5% и массовая доля кобальта (+3) 0,92 - 0,96% по сравнению с оксидом, полученным при 500°С (примеры 5,6, 9), и такой же скорости охлаждения; нерастворимый остаток 4,0-8,0% и мас- 55 совая доля кобальта (+3) 0,93-0,97%.

Использование оксида кобальта с заданными свойствами по содержанию кобальта (3) и растворимости в минеральных кислотах на предприятиях хиудовлетворительного качества: нераст- -- -- -- --

10

г™

. f iwjiBin i VJ TVdHCU (оа. НсрЭСТ

воримый остаток 31,2%хи массовая до- 5 ля кобальта (+3) 3,78%.

Из результатов примеров 1-1б, сведенных в таблицу, видно, что проведение охлаждения бксида кобальта (И) по предлагаемому способу, т.е. охлаждение до 500-650°С со скоростью 100-300 С/мин (примеры 2, 3, 5, 9, 13), обеспечивает получение оксида кобальта (и) заданного качества: массовая доля нерастворимого в серной 15 кислоте остатка ,0-12,5.% и кобальта (+3) 0,93-2,95%.

Охлаждение оксида кобальта (и) до 6$0°С и ниже со скоростью более 300 С/мин (примеры k, 6, 8) незна- 20 чительно повышает качество оксида: нерастворимый остаток 3,9-8,9% и массовая доля кобальта (+3) 0,92 - 0,98%, по сравнению с оксидами, полученными при скорости охлаждения 25 300 С/мин (примеры 3, 5, 7): нерастворимый остаток 3,9-9,0% и массовая доля кобальта (+3) 0,92-0,98%. Однако требует повышенного расхода охлаждающего агента и неблагоприятно 0 действует на конструкционные элементы печи. Охлаждение оксида до температуры более (примеры 15, 1б) не позволяет получить оксид кобальта (II) заданного качества: нераст- 5 воримый остаток 18,5-31,2% и массовая доля кобальта (+3) 3,3-3,78%.

При охлаждении оксида со скоростью менее ЮО С/мин (примеры 1,11, 12, И) при всех температурах полу- 0 мают оксид кобальта (ll) неудовлетворительного качества: нерастворимый .остаток 29,5-88,1% и массовая доля кобальта (+3) 3,05-,30%.

Снижение температуры охлаждения

охлаждения

. , I KI иллс1ждемия 100 С/мин и выше позволяет незначи0

тельно улучшить качество оксида: нерастворимый остаток 3,9-7,5% и массовая доля кобальта (+3) 0,92 - 0,96% по сравнению с оксидом, полученным при 500°С (примеры 5,6, 9), и такой же скорости охлаждения; нерастворимый остаток 4,0-8,0% и мас- 5 совая доля кобальта (+3) 0,93-0,97%.

Использование оксида кобальта с заданными свойствами по содержанию кобальта (3) и растворимости в минеральных кислотах на предприятиях химической промышленности позволяет значительно сократить материало- и энергоемкость предела растворения,

Формула M3o6peTeHMf

Способ получения оксида кобальта (II), включающий обжиг гидроксида

Возвух

возЛ/х

воЛг wut Т паи

кобальта (III) при температуре, превышающей 1000°С, в восстановительной атмосфере и охлаждение полученного продукта, отличающийся тем, что, с целью -улучшения качества полученного продукта, после обжига продукт охлаждают до 500-650°С со скоростью ЮО-ЗОО С/мин.

Авторы

Даты

1990-08-15—Публикация

1988-12-19—Подача