Изобретение относится к области металлургии, в частности к гидрометаллургическим способам извлечения кобальта.

Известен способ извлечения кобальта, включающий растворение гидроксида кобальта трехвалентного с использованием кристаллической щавелевой кислоты, которую вводят в пульпу в соотношении щавелевая кислота: вода: гидроксид кобальта трехвалентного равном (1,1-1,3):(0,9-1,1):1 до образования твердого продукта оксалата кобальта с последующим его растворением в соответствующей кислоте, в частности, для получения сульфата кобальта в серной кислоте [1] Способ основан на восстановлении трехвалентного кобальта до двухвалентного щавелевой кислотой с одновременным осаждением оксалата кобальта двухвалентного и последующим его растворением в серной кислоте по реакциям:

Недостатком данного способа является большой расход дорогостоящей и токсичной щавелевой кислоты для восстановления всего кобальта трехвалентного до двухвалентного, необходимость повторного растворения осадка в кислоте для получения сульфата кобальта, загрязнение получаемого сульфата щавелевой кислоты и необходимость его дополнительной отмывки, т.е. дополнительные операции, и как следствие дополнительные потери кобальта.

Известен способ растворения гидроксида кобальта трехвалентного с использованием в качестве восстановления гипосульфита натрия. Процесс осуществляют при 70-80oC и остаточной кислотности 10-15 г/дм3. Полученный раствор может быть использован и для получения сульфата кобальта по известной технологии [2]

Недостатком данного способа являются повышенный расход кислоты, а затем и нейтрализатора-карбоната кобальта, загрязнение кобальтового раствора натрия и как следствие снижение целевого извлечения кобальта в виде соли.

Наиболее близким аналогом к заявляемому способу является способ извлечения кобальта, включающий обжиг гидроксида кобальта в восстановительной атмосфере до оксида кобальта, охлаждение полученного оксида от 950-1000oC до 500-650oC со скоростью 100-300oC в минуту, растворение оксида кобальта в серной кислоте в присутствии восстановителя с получением раствора сульфата кобальта, очистку раствора от примесей, упарку, кристаллизацию, сушку с выделением товарного продукта в виде соли-кристаллогидрата CoSO4•7H2O. При этом растворение оксида кобальта ведут до конечного содержания в растворе 5-10 г/дм3 серной кислоты (pH - 1,8-2,0), а в качестве восстановителя используют перекись водорода в количестве 1-3% от массы оксида кобальта, подаваемого на растворение [3]-прототип.

При использовании данного способа на стадии обжига получается полупродукт-оксид кобальта, содержащий до 95% кобальта двухвалентного и до 5% суммарного количества кобальта трехвалентного и кобальта металлического. Дальнейшее эффективное растворение этого полупродукта с использованием в качестве восстановителя перекиси водорода и при конечном значении pH процесса 1,8-2,0 является невозможным. При этом кобальт двухвалентный быстро и практически максимально растворяется в серной кислоте, присутствующие в оксиде кобальт трехвалентный и кобальт металлический растворяются очень медленно, снижая целевое извлечение кобальта в раствор. Ускорение процесса растворения кобальта трехвалентного и повышение извлечения кобальта в раствор требует увеличения расхода дорогостоящего восстановителя. Однако даже при увеличенных расходах восстановителя весь трехвалентный и металлический кобальт в данных режимах на растворяются. Выход нерастворимого остатка составляет 3-5%

Для ускорения процесса растворения с максимальным извлечением кобальта в раствор и одновременно снижения расхода реагентов необходимо установить новые приемы и режимные параметры получения из гидроксида кобальта оксида кобальта и его последующего растворения. При этом суммарное содержание кобальта трехвалентного и кобальта металлического в получаемом оксиде должно быть минимальным (до 0,5%). Заявляемое изобретение решает задачу извлечения кобальта.

Технический результат, который может быть получен при осуществлении заявляемого способа, заключается в повышении эффективности процесса извлечения, а именно увеличении производительности, повышении извлечения кобальта в товарную продукцию, снижении расхода реагентов.

Указанный технический результат достигается тем, что в способе извлечения кобальта, включающем обжиг гидроксида с получением оксида кобальта, охлаждение его, растворение в серной кислоте в присутствии восстановителя с получением раствора сульфата кобальта, очистку раствора от примесей, упарку его, кристаллизацию из него кристаллогидрата сульфата кобальта, сушку последнего, согласно изобретению, процесс обжига гидроксида ведут при 800-940oC, охлаждение полученного оксида кобальта ведут в воде, а растворение осуществляют в присутствии гидразин-гидрата в количестве 0,05-0,1% от массы оксида кобальта до конечного значения pH 3,1-4,0.

Сущность изобретения заключается в следующем.

В результате проведенных исследований было установлено, что проведение операции обжига гидроксида кобальта, охлаждение и растворение полученного оксида кобальта в заявляемых пределах обеспечивают получение полупродукта, из которого кобальт быстро и максимально переходит в раствор с минимальным расходом реагентов и минимальным растворением в кобальтовом растворе примеси железа.

Эксперименты показали, что проведение операции обжига гидроксида кобальта при 800-940oC, охлаждение полученного оксида кобальта в воде, его растворение в серной кислоте в присутствии гидразин-гидрата в количестве 0,05-0,1% от массы оксида кобальта до конечного pH 3,1-4,0 обеспечивает максимальную эффективность процесса.

Именно такая совокупность приемов и режимных параметров позволяет получить сульфат кобальта заданного качества с наименьшими затратами. Это достигается тем, что оксид кобальта, полученный в результате обжига гидроксида и охлажденный в воде, содержит минимальное количество кобальта трехвалентного и кобальта металлического (до 0,5%). Растворение такого оксида в серной кислоте приходит быстро и с максимальным извлечением кобальта в раствор. Минимальное количество кобальта трехвалентного и кобальта металлического не требует дополнительного расхода реагентов на их растворение, соответственно восстановителя для кобальта трехвалентного и избытка серной кислоты для кобальта металлического.

Кроме того, осуществление процесса растворения такого оксида кобальта без дополнительной подачи реагентов и именно при таких восстановителе и pH процесса исключает переход в кобальтовый раствор примеси железа, содержащейся в исходном сырье. Поэтому технология очистки кобальтового раствора упрощается и осуществляется традиционным гидролитическим способом с минимальными затратами реагентов.

Таким образом, проведение обжига гидроксида кобальта при 800-940oC, охлаждение полученного оксида кобальта в воде, растворение его в присутствии гидразин-гидрата в количестве 0,05-0,1% от массы оксида до конечного pH 3,1-4,0 обеспечивает оптимальное и эффективное ведение процесса извлечения кобальта.

Уменьшение температуры обжига, например, до 770oC приведет к увеличению доли трехвалентного кобальта в оксиде за счет неполного разложения гидроксида кобальта:

В свою очередь наличие трехвалентного кобальта в оксиде, направляемом на растворение, приведет к уменьшению извлечения кобальта в раствор, снижению pH и как следствие повышению содержания в растворе железа. При pH меньше 3,0 возрастает переход железа трехвалентного в раствор, а поскольку серная кислота задается по стехиометрии на кобальт в оксиде по реакции (1), а часть кобальта присутствует в трехвалентной форме и не растворяется, то остается избыток серной кислоты, который приводит к растворению железа.

Увеличение температуры обжига, например, до 1000oC увеличивает долю металлического кобальта в оксиде за счет дальнейшего его восстановления:

2CoO _→ 2Co мет.+O2 (5).

Присутствие металлического кобальта снижает целевое извлечение кобальта в раствор, поскольку для растворения металла требуется более высокая концентрация серной кислоты и продолжительность растворения. Кроме того, увеличивается содержание железа в растворе за счет частичного восстановления его до двухвалентного состояния.

Охлаждение оксида без выгрузки в воду, например, в инертном газе требует значительного расхода последнего из-за низкой теплоемкости и значительно усложняет процесс, на воздухе или паром приведет к окислению части оксида двухвалентного до оксида кобальта трехвалентного по реакции:

4CoO+O2 _→ 2Co2O3 (6).

Уменьшение расхода гидразин-гидрата, например, до 0,03% приводит к уменьшению извлечения кобальта в раствор и увеличению содержания в растворе железа за счет понижения pH.

Увеличение расхода гидразин-гидрата, например, до 0,12% от массы оксида приводит к увеличению содержания в растворе железа за счет восстановления его до двухвалентного состояния.

Уменьшение pH при растворении оксида кобальта, например, до 2,7 приводит к увеличению содержания железа в растворе и необходимости дополнительного расхода нейтрализатора (карбоната кобальта) при гидролитической очистке.

Увеличение pH при растворении оксида кобальта, например, до 4,5 уменьшает извлечение кобальта в раствор из-за недостатка кислоты и большого выхода нерастворимого остатка.

Сведения об использовании предлагаемого технического решения при изучении патентной и научно-технической литературы не выявлены.

Известен способ, в котором имеется признак, сходный с заявляемым, а именно: охлаждение расплавленного материала в воде [4] Однако в этом случае охлаждение расплавленного металла в воде производят для получения гранул, которые более удобны потребителю. При этом изменяется геометрическая форма материала. Из обрези (пластины свободной формы) образуются сферические частицы (гранулы). Кроме того, охлаждение в воде применяют и для изменения структуры материала.

В заявленном способе охлаждения в воде проводят совершенно с другой целью предотвратить поверхностное окисление кобальта двухвалентного до кобальта трехвалентного, так как наличие на поверхности оксида кобальта двухвалентного пленки трехвалентного оксида приводит к уменьшению целевого извлечения кобальта в раствор, снижению скорости растворения и повышенному расходу реагентов.

Известен способ, в котором гидразин-гидрат используется в качестве восстановителя, например, для восстановления селена [5]

В заявленном способе гидразин-гидрат, применяемый в сочетании с новыми приемами и режимными параметрами, обеспечивающими снижение содержания кобальта трехвалентного, играет новую роль катализатора, который активизирует поверхность оксида перед растворением, тем самым увеличивает скорость процесса и снижает расход реагентов.

Таким образом, заявляемая совокупность примеров и параметров предлагаемого способа соответствует критерию "изобретательский уровень".

Способ осуществляют следующим образом.

Влажный гидроксид кобальта шнековым питателем подают на обжиг в трубчатую вращающуюся печь, отапливаемую водородом. Температура обжига оксида кобальта поддерживается в пределах 800-940oC путем регулирования подачи водорода в печь. Оксид из печи выгружается в воду, где происходит его охлаждение.

Полученный оксид кобальта опробуют на содержание кобальта и растворяют в растворе серной кислоты в течение 2-3 ч при 80-90oC. Растворение ведут в реакторе с механическим перемешиванием. Первоначально в реакторе приготавливают раствор серной кислоты концентрацией 160-170 г/дм3, затем загружают в него оксид кобальта в стехиометрическом по кобальту количестве по отношению к количеству серной кислоты, находящемуся в исходном растворе кислоты. После этого в пульпу добавляют раствор гидразин-гидрата из расчета 0,05-0,10% от количества загруженного оксида кобальта и разогревают пульпу до заданной температуры. При повышении pH раствора до 3,1-4,0 растворение заканчивают и определяют содержание кобальта и железа в растворе. При содержании железа менее 15 г/дм3 раствор фильтруют и направляют на получение сульфата кобальта. Нерастворимый остаток промывают на фильтре водой, взвешивают и опробуют на содержание кобальта. В случае повышенного содержания железа в растворе перед его фильтрованием проводят гидролитическую очистку от железа, добавляя в раствор влажный карбонат кобальта до pH 3,5-4,5 с последующим перемешиванием пульпы в течение 1-2 ч при продувке воздухом.

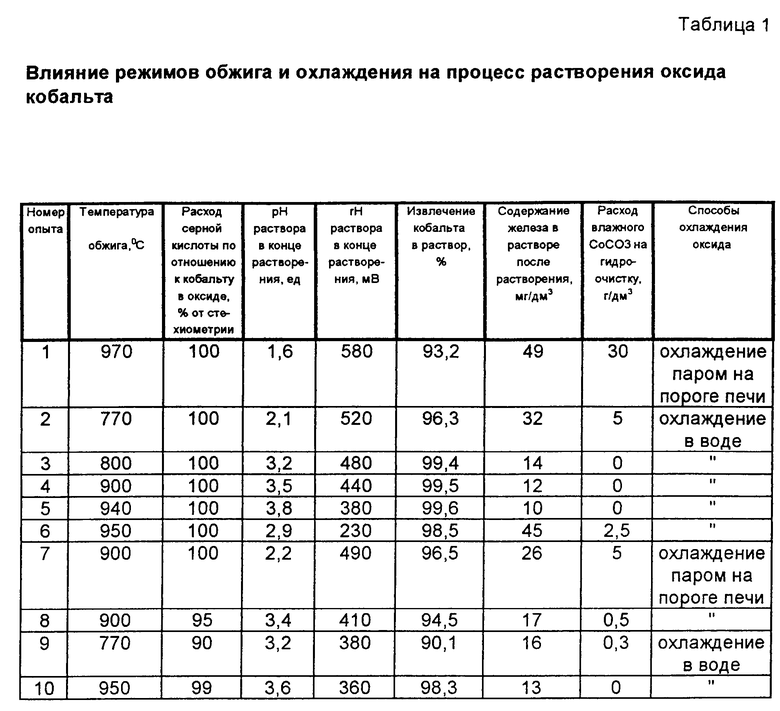

Предлагаемый способ описан в конкретных примерах и его результаты представлены в табл. 1-3.

Эксперименты по получению оксида кобальта из гидроксида проводили на промышленных трубчатых прокалочных печах. Эксперименты по растворению полученных оксидов проводили в лабораторном реакторе объемом 2,0 дм3.

Пример 1 (опыт 1,табл.1) реализация способа прототипа.Оксид кобальта получали на трубчатой печи, разделенной кирпичной диафрагмой на две зоны: обжига и охлаждения оксида. Водородная горелка установлена непосредственно за диафрагмой. Пересыпающийся через диафрагму оксид с температурой 970oC поступал в зону охлаждения, где охлаждался до 500-600oC за счет просасываемого через печь воздуха и дополнительно паром, подаваемым через специальную форсунку. Выходящий из печи оксид высыпался в металлический ящик, где происходило его дальнейшее охлаждение до 100oC.

Полученный оксид (содержание кобальта 77,3% ) растворяли в растворе серной кислоты концентрацией 170 г/дм3. Загрузка оксида составляла 132,4 г на 1 л раствора кислоты (100% от стехиометрии). Пульпу нагревали на электрической плитке при перемешивании до 80oC, затем задавали 8,8 г 30%-ного раствора перекиси водорода из расчета 2% от массы оксида кобальта и выдерживали при перемешивании 2 ч. После опыта пульпу фильтровали, осадок промывали водой, высушивали, взвешивали, анализировали на содержание кобальта, замеряли объем фильтрата и определяли в нем концентрацию кобальта и железа. По окончании растворения содержание железа в растворе составило 49 мг/дм3, pH раствора 1,6, окислительно-восстановительный потенциал (ОВП) 570 мВ при извлечении кобальта в раствор 93,2% Из-за высокого содержания железа в растворе проведена его гидроочистка при pH 4,2, расход влажного карбоната кобальта (содержание кобальта 23,4%) составил 30,0 г (табл. 1).

Примеры 2-6. Оксид кобальта получали прокалкой гидроксида кобальта в трубчатой печи с разгрузочной диафрагмой. Процесс обжига проводили в слое оксида при 770,800, 900, 940, 950oC. Полученный оксид кобальта выгружается в металлический ящик, заполненный водой, где происходило охлаждение оксида кобальта до 100oC. После наполнения ящика оксидом кобальта остатки воды сливали и отбирали пробу для проведения опыта по его растворению в серной кислоте.

Оксид кобальта, содержащий 77,8% кобальта (на сухой вес) и 13,6% влаги, растворяли в растворе серной кислоты концентрацией 166 г/дм3. Опыты проводили в 2-литровом стеклянном стакане (реакторе). В реактор загружали 1 л раствора серной кислоты и при перемешивании добавляли 128,5 г оксида кобальта (100% от стехиометрии).

Затем задавали 171,3 мг 60%-ного раствора гидразин-гидрата из расчета 0,08% от массы оксида кобальта и выдерживали при перемешивании 2 ч. После опыта пульпу фильтровали, осадок промывали водой, высушивали, взвешивали, анализировали на содержание кобальта, замеряли объем фильтрата и определяли в нем концентрацию кобальта и железа. Если концентрация железа превышала 15 мг/дм3, раствор направляли на гидролитическую очистку от железа карбонатом кобальта. Очищенный раствор затем поступал на выпарку и кристаллизацию. Полученные кристаллы сульфата кобальта высушивали, взвешивали и анализировали на содержание кобальта и металлов примесей.

Пример 7. Условия те же, что и в примерах 2-6, процесс обжига проводили при 900oC, а охлаждение полученного оксида производили паром на пороге печи.

Пример 8. Условия те же, что и в примере 7, но количество раствора серной кислоты 95% от стехиометрии, конечное значение pH при растворении оксида равно 3,4.

Пример 9. Условия те же, что в примере 2, процесс обжига проводили при 770oC, но количество серной кислоты 90% от стехиометрии. Конечное значение pH 3,2.

Пример 10. Условия те же, что в примере 6, процесс обжига проводили при 950oC, но количество серной кислоты 99% конечное значение pH 3,6.

Полученные в опытах 2-10 результаты приведены в табл. 1.

Как видно из полученных данных, снижение температуры обжига оксида кобальта до 770oC приводит к уменьшению извлечения кобальта в раствор до 90,1-96,3% При этом pH раствора снижается до 2,1 из-за того, что не вся кислота израсходовалась на растворение оксида кобальта, поскольку в нем присутствует трехвалентный кобальт. Низкий pH приводит к необходимости после растворения оксида (32 мг/дм3).

Повышение температуры обжига оксида кобальта до 950oC приводит к тому, что в оксиде кобальта небольшая часть кобальта восстанавливается до металла (металлизированный оксид). При этом на стадии растворения снижается до 98,3-98,5% извлечение кобальта в раствор за счет того, что металлический кобальт не растворяется полностью. Кроме того, металлический кобальт восстанавливает железо в растворе до двухвалентного состояния (ОВП раствора 230 мВ) и оно остается в растворе. Содержание в растворе железа составило 45 мг/дм3. Для его осаждения требуется гидроочистка.

Охлаждение оксида паром, а не выгрузкой в воду, приводит к снижению извлечения кобальта в раствор до 94,5-96,5% из-за окисления поверхности оксида кобальта двухвалентного до оксида кобальта трехвалентного.

При растворении оксида кобальта, полученного при 800-940oC и охлажденному в воде, достигается высокое извлечение кобальта в раствор (99,4-99%), при этом pH раствора в конце растворения поддерживается на уровне 3,2-3,8, а ОВП 380-480 мВ, обеспечивая содержание железа в растворе в пределах 10-14 мг/дм3, что позволяет не проводить его гидролитическую очистку.

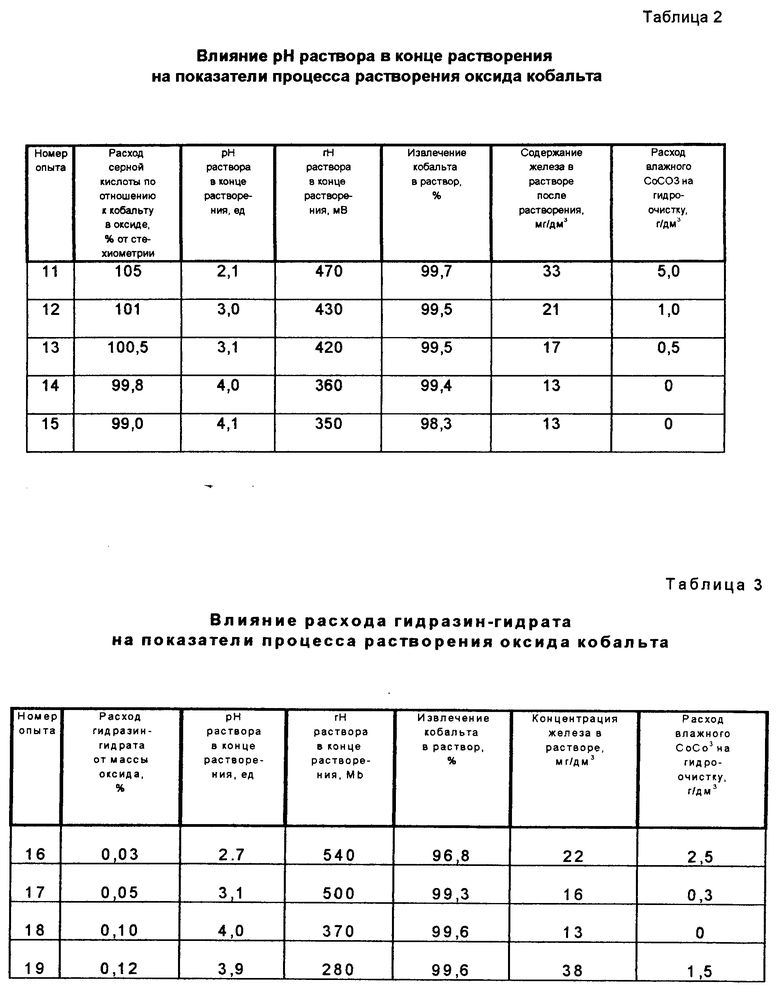

Примеры 11-15. Условия аналогичны опытам, описанным в примерах 2-6, температура обжига оксида кобальта перед выгрузкой в воду 900oC, но конечное значение pH при растворении составляло: 2,1; 3,0; 3,1; 4,0; 4,1. Значение pH регулировали расходом серной кислоты.

Полученные результаты приведены в табл. 2.

Из данных, приведенных в табл. 2, видно, что в заявленном интервале pH 3,1-4,0 при высоком извлечении кобальта в раствор 99,4-99,5% содержание железа в растворе не превышает 17 мг/дм3, что позволяет в дальнейшем провести гидролитическую очистку от железа с минимальным расходом нейтрализатора карбоната кобальта (0,5 г/дм3). Уменьшение pH при растворении оксида кобальта до 2,1 приводит к увеличению содержания железа в кобальтовом растворе и как следствие увеличению расхода нейтрализатора карбоната кобальта. Увеличение pH до 4,1 уменьшает извлечение кобальта в раствор.

Примеры 16-19. Условия аналогичны описанным в примерах 2-6, но расход гидразин-гидрата составлял 0,03; 0,05; 0,10; 0,12% от массы оксида кобальта.

Полученные результаты представлены в табл. 3.

Согласно полученным данным, оптимальной является добавка на растворение гидразин-гидрата в количестве 0,05-0,1% от количества загруженного на растворение оксида. При этом извлечение кобальта в раствор составляет 99,3-99,6% pH раствора по окончании растворения поддерживается на уровне 3,1-4,0 (при значении ОВП 500-370 мВ), а содержание железа находится в пределах 13-16 мг/дм3, что позволяет не проводить гидроочистку (опыт 18) или осуществлять ее с минимальным расходом карбоната кобальта (опыт 17).

При снижении расхода гидразин-гидрата до 0,03% (опыт 16) извлечение кобальта в раствор уменьшается до 96,8% При этом по окончании растворения pH раствора равен 2,7, что приводит к увеличению содержания в нем железа до 22 мг/дм3 и как следствие к необходимости гидроочистки.

Увеличение расхода гидразин-гидрата до 0,12 (опыт 19) приводит к восстановлению железа в растворе (ОВП 280 мВ) и увеличению его концентрации до 38 мг/дм3. При этом необходимо проводить в дальнейшем гидролитическую очистку с относительно большим расходом карбоната кобальта (1,5 г/дм3 карбоната в опыте 19 против 0,3 г/дм3 в опыте 17).

При оптимальных условиях: температура оксида перед выгрузкой в воду 900oC, расход гидразин-гидрата 0,08% от массы оксида кобальта, конечное значение pH при растворении 3,5 из кобальтового раствора, был получен сульфат кобальта, содержащий, кобальт 20,8; никель 0,05; хлор 0,001; натрий 0,005; кальций 0,002; магний 0,002; медь 0,001; цинк меньше 0,001, т.е. продукт по химическому составу превосходящий сульфат кобальта марки "ч" (реактивной чистоты).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА ИЗ СИЛИКАТНЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2011 |

|

RU2465449C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2138446C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1995 |

|

RU2112874C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ПЫЛЕЙ | 1995 |

|

RU2098502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2083722C1 |

Использование: область металлургии, в частности гидрометаллургические способы извлечения кобальта. Сущность: предложен способ извлечения кобальта, включающий обжиг гидроксида кобальта с получением оксида кобальта, охлаждение его, растворение в серной кислоте в присутствии восстановителя с получением раствора сульфата кобальта, очистку раствора от примесей, упарку его, кристаллизацию из него кристаллогидрата сульфата кобальта и сушку соли. При этом процесс обжига гидроксида кобальта проводят при 800-940oC, охлаждение полученного оксида ведут, выгружая его в воду, а растворение в серной кислоте осуществляют в присутствии гидразин-гидрата в количестве 0,05-1% от массы оксида кобальта до конечного значения pH, равного 3,1-4,0. 3 табл.

Способ извлечения кобальта, включающий обжиг гидроксида с получением оксида кобальта, охлаждение его, растворение в серной кислоте в присутствии восстановителя с получением раствора сульфата кобальта, очистку раствора от примесей, упарку его, кристаллизацию из него кристаллогидратов сульфата кобальта, сушку последнего, отличающийся тем, что обжиг гидроксида проводят при температуре 800 940oС, охлаждение полученного оксида ведут в воде, а растворение осуществляют в присутствии гидразин-гидрата в количестве 0,05 1% от массы оксида кобальта до конечного значения рН 3,1 4,0.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1477759, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1572433, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Краткая химическая энциклопедия./Под ред.Н.Л.Кнуянц | |||

| - М.: Советская энциклопедия, 1981, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ПОКАЗАНИЯ ТРАМВАЙНЫХ ОСТАНОВОК, РЕКЛАМ И Т.П. | 1918 |

|

SU882A1 |

Даты

1997-11-10—Публикация

1997-01-23—Подача