Изобретение относится к средствам неразрушающего контроля с помощью ультразвуковых сигналов и может быть использовано при контроле качества изделий и материалов в машиностроении.

Цель изобретения - повьппение достоверности определения эквивалентной площади дефектов за счет учета коэффициента затухания, амплитуды эхо-сигналов и глубины залегания дефектов в контролируемом материале.

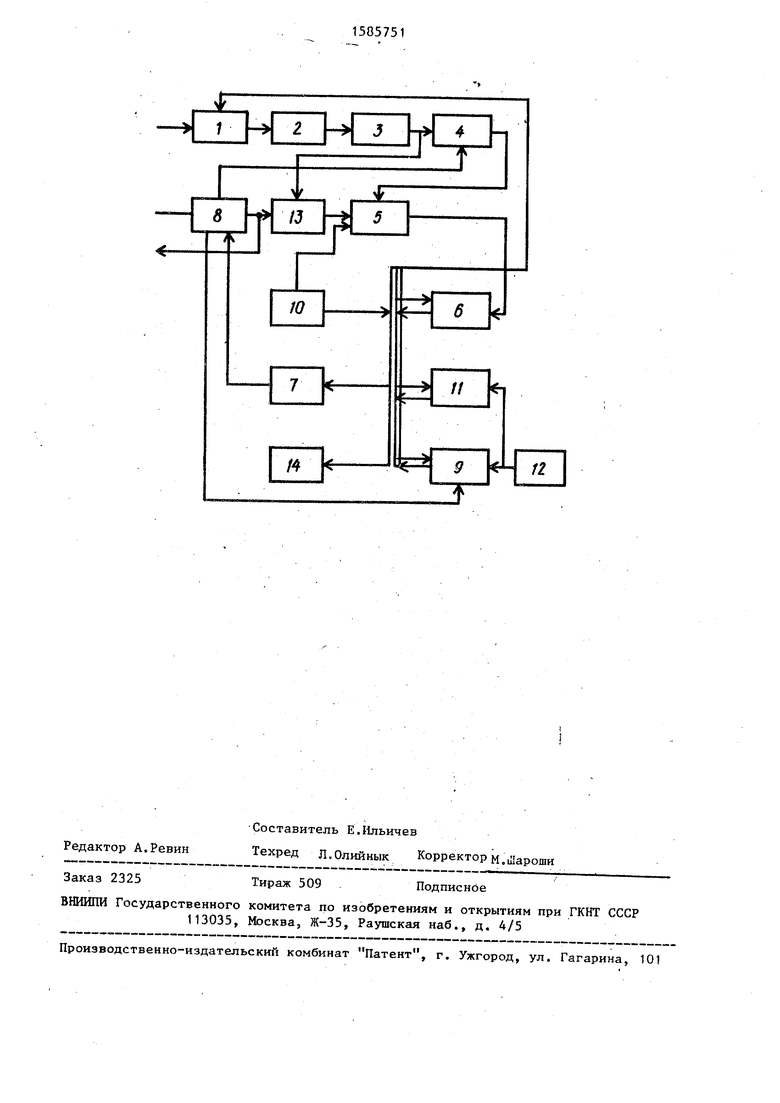

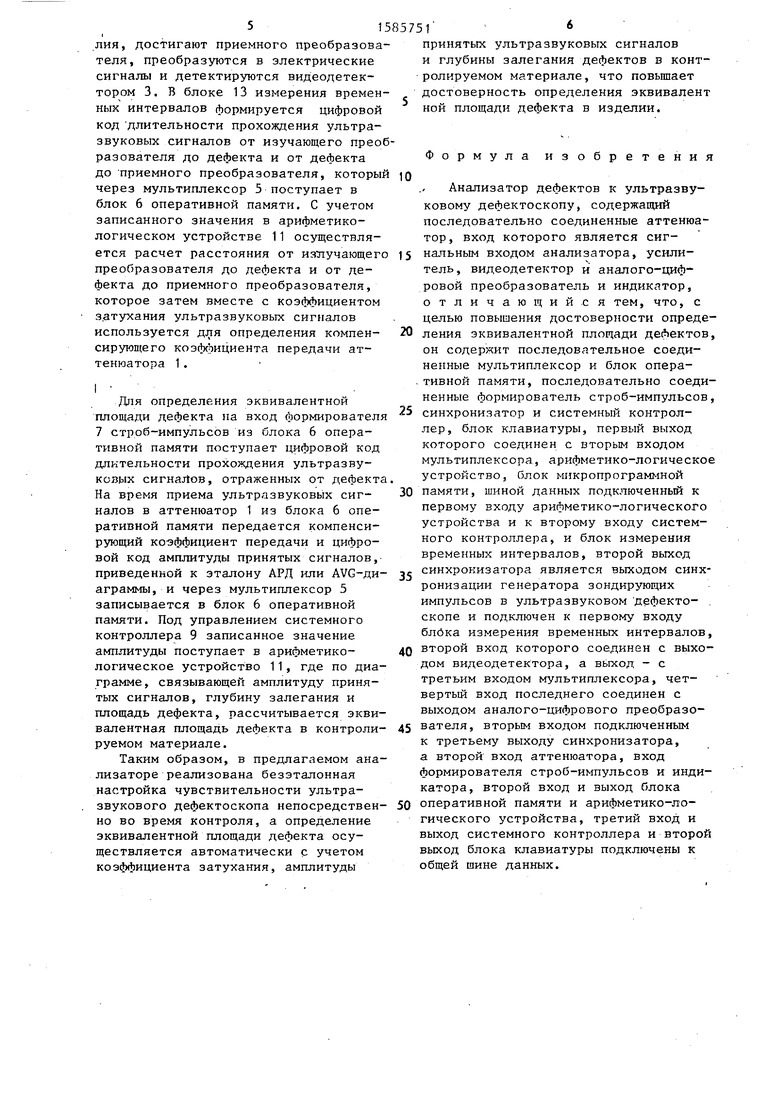

На чертеже изображена блок-схема анализатора дефектов к удьтразвуко- вому дефектоскопу.

Анализатор дефектов к ультразвуковому дефектоскопу солер;кит последовательно соединенные аттенюатор 1, вход которого является сигнальным входом анализатора, усилитель 2, ви- деодетектор 3 и аналого-цифровой преобразователь 4, последовательно соединенные посредством шины данных мультиплексор 5 и блок 6 оперативной памяти, последовательно соединенные формирователь 7 строб-импульсов, синхронизатор 8 и системный контроллер 9. Кроме.того, анализатор содержит блок 10 клавиатуры, первый выход которого подключен к второму вхрду мультиплексл

00

ел О

31

«

сора 5, арифметико-логическое устройство 11,.блок 12 микропрограммной памяти, шиной данных подключенный к первому входу арифметико-логического устройства 11 и к второму входу системного контроллера 9, блок 13 измерения временных интервалов и индикатор 14. Второй выход синхронизатора 8 является выходом для синхронизации генератора зондирующих импульсов в ультразвуковом дефектоскопе и подключен к первому входу блока 13 измерения временных интервалов, второй вход которого соединен с выходом видеодетектора 3, а выход - с третьи входом мультиплексора 5. Четвертый вход мультиплексора 5 шиной данных соединение выходом аналого-цифрового преобразователя 4, второй вход которого подключен к третьему выходу синхронизатора 8, а второй вход аттенюатора 1, вход формирователя 7 стро импульсов и индикатора 14, второй выход блока 10 клавиатуры, а также второй вход и выход блока 6 оперативной памяти и арифметико-логического устройства 11, и третий выход и вход системного контроллера 9 подключены к общей шине данных.

Анализатор дефектов к ультразвуковому дефектоскопу работает следующим образом.

При включении питания по команде, поступающей из блока 12 микропрограммной памяти через системный контроллер 9, на индикаторе 14 появляетс запрос характеристик используемого преобразователя и контролируемого

материала, в результате чего анализатор переходит в состояние ожидания команд, вводимых оператором с блока 10 клавиатуры. Блок 10 клавиатуры содержит.цифровые и функциональные клавиши (не показаны) с помощью которых оператор вводит через общую шину данных в блок 6 оперативной памяти код используемого ультразвукового преобразователя, а также скорость ультразвука и толщуну контролируемог материала. После ввода команды автоматического контроля с блока 10 клавиатуры и из блока 12 микропрограммной памяти под управлением системного контроллера 9 в блок 6 оперативной памяти записывается соответствующая заданному типу преобразователя АРД или AVG-диаграмма амплитуды принятых ультразвуковых

0

5

0

5

0

5

0

5

0

5

сигналов в зависимости от площади и глубины залегания дефекта. Затем по командам блока 12 микропрограммной памяти в арифметико-логическом устройстве 11 осуществляется расчет времени прохождения ультразвуковых сигналов от излучающего преобразователя до приемного с учетом скорости ультразвука и толпу ны контролируемого слоя материала. Рассчитанный цифровой код из арифметико-логического устройства 11 через системный контроллер 9 по общей шине данных поступает в блок 6 оперативной памяти, а затем на вход формирователя 7 строб-импульсов. Последним вырабатывается строб-импульс заданной длительности, поступающий на вход синхронизатора 8. На втором выходе синхронизатора 8 по переднему фронту строб-импульса формируется сигнал синхронизации генератора зондирующих импульсов в ультразвуковом дефектоскопе, а в контролируемый слой материала излучаются ультразвуковые сигналы, которые отражаются от внутренней кромки изделия и достигают приемного преобразователя. Принятые сигналы преобразуются в электрические, проходят через аттенюатор 1, усиливаются усилителем

2и детектируются видеодетектором 3. В это. время на третьем выходе синхронизатора 8 по заднему фронту строб-импульса формируется сигнал управления аналого-цифровым преобразователем 4, в котором уровень амплитуды сигнала с выхода видеодетектора

3преобразуется в цифровой код, поступающий на вход мультиплексора 5. Под управлением системного контроллера 9 мультиплексор 5 передает цифровой код амплитуды принятого сигнала в блок 6 оперативной памяти, после чего по командам из блока 12 микропрограммной памяти в арифметико-логическом устройстве 11 с учетом амплитулы излученного и принятого сигнала рассчитывается коэффициент затухания ультразвука в контролируемом материале. Рассчитанное значение записывается в блок 6 оперативной памяти. Па вход формирователя 7 строб- импульсов вновь поступает цифровой код длительности из блока 6 оперативной памяти, в результате чего зондирование материала повторяется. Сигналы, отраженные от дефектов издеЛИЯ, достигают приемного преобразователя, преобразуются в электрические сигналы и детектируются видеодетектором 3. В блоке 13 измерения временных интервалов формируется цифровой код длительности прохождения ультразвуковых сигналов от изучающего преобразователя до дефекта и от дефекта до приемного преобразователя, который через мультиплексор 5 поступает в блок 6 оперативной памяти. С учетом записанного значения в арифметико- логическом устройстве 11 осуществляется расчет расстояния от излучающего преобразователя до дефекта и от дефекта до приемного преобразователя, которое затем вместе с коэффициентом затухания ультразвуковых сигналов используется для определения компенсирующего коэфсЬициента передачи аттенюатора 1 .

Для определения эквивалентной площади дефекта на вход формирователя 7 строб-импульсов из блока 6 оперативной памяти поступает цифровой код длительности прохождения ультразвуковых сигналов, отраженных от дефекта. На время приема ультразвуковых сигналов в аттенюатор 1 из блока 6 оперативной памяти передается компенсирующий коэффициент передачи и цифровой код амплитуды принятых сигналов, приведенной к эталону АРД или AVG-ди- аграммы, и через мультиплексор 5 записывается в блок 6 оперативной памяти. Под управлением системного контроллера 9 записанное значение амплитуды поступает в арифметико- логическое устройство 11, где по диаграмме, связывающей амплитуду принятых сигналов, глубину залегания и площадь дефекта, рассчитывается эквивалентная площадь дефекта в контролируемом материале.

Таким образом, в предлагаемом анализаторе реализована безэталонная настройка чувствительности ультра35

40

20 ления эквивалентной площади дефектов, он содержит последовательное соединенные мультиплексор и блок опера- .тивной памяти, последовательно соединенные формирователь строб-импульсов,

25 синхронизатор и системный контроллер, блок клавиатуры, первый выход которого соединен с вторым входом мультиплексора, арифметико-логическое устройство, блок микропрограммной

30 памяти, шиной данных подключенный к первому входу арифметико-логического устройства и к второму входу системного контроллера, и блок измерения временных интервалов, второй выход синхронизатора является выходом синхронизации генератора зондирующих импульсов в ультразвуковом дефекто- . скопе и подключен к первому входу блбка измерения временных интервалов, второй вход которого соединен с выходом видеодетектора, а вьгход - с третьим входом мультиплексора, четвертый вход последнего соединен с выходом аналого-цифрового преобразо45 вателя, вторым входом подключенным к третьему выходу синхронизатора, а второй вход аттенюатора, вход формирователя строб-импульсов и индикатора, второй вход и выход блока

звукового дефектоскопа непосредствен- 50 оперативной памяти и арифметико-ло- но во время контроля, а определение гического устройства, третий вход и эквивалентной площади дефекта осу- выход системного контроллера и второй ществляется автоматически с учетом коэффициента затухания, амплитуды

выход блока клавиатуры подключены к общей шине данных.

принятых ультразвуковых сигналов и глубины залегания дефектов в контролируемом материале, что повьппает достоверность определения эквивалент ной площади дефекта в изделии.

Формула изобретения

Анализатор дефектов к ультразвуковому дефектоскопу, содержащий последовательно соединенные аттенюатор, вход которого является сигнальным входом анализатора, усилитель, видеодетектор и аналого-цифюt5

35

40

ровой преобразователь и индикатор, отличающийся тем, что, с целью повышения достоверности опреде20 ления эквивалентной площади дефектов он содержит последовательное соединенные мультиплексор и блок опера- .тивной памяти, последовательно соединенные формирователь строб-импульсов

25 синхронизатор и системный контроллер, блок клавиатуры, первый выход которого соединен с вторым входом мультиплексора, арифметико-логическо устройство, блок микропрограммной

30 памяти, шиной данных подключенный к первому входу арифметико-логического устройства и к второму входу системного контроллера, и блок измерения временных интервалов, второй выход синхронизатора является выходом синхронизации генератора зондирующих импульсов в ультразвуковом дефекто- скопе и подключен к первому входу блбка измерения временных интервалов второй вход которого соединен с выходом видеодетектора, а вьгход - с третьим входом мультиплексора, четвертый вход последнего соединен с выходом аналого-цифрового преобразо45 вателя, вторым входом подключенным к третьему выходу синхронизатора, а второй вход аттенюатора, вход формирователя строб-импульсов и индикатора, второй вход и выход блока

оперативной памяти и арифметико-ло- гического устройства, третий вход и выход системного контроллера и второ

выход блока клавиатуры подключены к общей шине данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1986 |

|

SU1411658A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1999 |

|

RU2168723C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ ИНДИКАТРИСЫ РАССЕЯНИЯ ДЕФЕКТА ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581083C1 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1078316A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1627974A1 |

| СИСТЕМА ДЛЯ ОБРАБОТКИ ИЗОБРАЖЕНИЙ | 1990 |

|

RU2006942C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАГРАММЫ НАПРАВЛЕННОСТИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581082C1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1987 |

|

SU1446559A1 |

Изобретение относится к средствам неразрушающего контроля материалов и изделий с помощью ультразвуковых сигналов. Целью изобретения является повышение достоверности определения эквивалентной площади дефекта за счет учета коэффициента затухания, амплитуды принятых ультразвуковых эхо-сигналов и глубины залегания дефектов в контролируемом материале. Работа анализатора осуществляется автоматически по программе. В ходе работы последовательно измеряются временные и амплитудные характеристики ультразвуковых сигналов, отраженных от внутренних кромок и дефектов изделия, по ним рассчитываются коэффициент затухания ультразвука в материале, коэффициент передачи аттенюатора для коррекции амплитуды принятых эхо-сигналов, глубина залегания и эквивалентная площадь дефекта в контролируемом материале. 1 ил.

Авторы

Даты

1990-08-15—Публикация

1988-01-25—Подача