Область техники

Изобретение относится к области неразрушающих испытаний материалов и изделий ультразвуковым методом, в частности к способам и устройствам определения формы индикатрисы рассеяния дефекта при ультразвуковом контроле, и может быть использовано как разработчиками для расширения возможности приборов, так и их пользователями для определения степени опасности дефекта.

Уровень техники

В настоящее время одной из важнейших задач ультразвуковой дефектоскопии для обеспечения промышленной и технологической безопасности является определение типа и вида скрытого дефекта. От типа и вида дефекта во многом зависит его потенциальная опасность. К определению этих характеристик дефекта проявляется значительный интерес (И.Е. Ермолов, А.Х. Вопилкин, В.Г. Бадалян. Эволюция средств и методов определения формы и размеров дефектов при ультразвуковом контроле. - Контроль. Диагностика. 2003. №2. С. 6-27; Немытова О.В., Ринкевич А.Б., Перов Д.В. Способ определения типа дефекта в металлических изделиях. Патент РФ №2524451, G01N 29/00 27.07.2014).

Дополнительную информацию о типе и виде дефектов несет индикатриса рассеяния дефекта. Способ ее определения, описанный в следующем источнике информации (Гурвич А.К., Кузьмина Л.И. Индикатрисы рассеяния как источник дополнительной информации о выявленных дефектах. Дефектоскопия №6, 1970, С. 47-56), выбран за прототип.

В соответствии с прототипом процесс определения формы индикатрисы рассеяния дефекта заключается в:

- измерении при помощи дефектоскопа, имеющего аттенюатор, пространственной огибающей амплитуд U(xi) эхо-сигнала при перемещении ПЭП по контролируемому изделию (xi - координата точки выхода луча пьезоэлектрического преобразователя (ПЭП), в которой проведено i-e измерение) в пределах регистрации эхо-сигнала;

- вычислении угла в каждой точке при известной глубине залегания центра дефекта и расстоянии от его проекции на поверхность до точки выхода луча;

- расчете формы индикатрисы рассеяния как нормированной функции огибающей F(xi), которая связана с индикатрисой рассеяния дефекта выражением:

,

,

где ФД(αi) - индикатриса рассеяния дефекта, αi=arctg(xi/h) - угол ввода ультразвука из i-й точки, α0 - номинальный угол ввода ПЭП, Н - глубина залегания дефекта, δ - коэффициент затухания ультразвука в контролируемом изделии, αm - угол ввода ультразвука, соответствующий максимальному значению амплитуды эхо-сигнала, n - коэффициент, зависящий от формы дефекта, xm - координата, соответствующая максимальному значению амплитуды эхо-сигнала. Таким образом, нормированная огибающая несет информацию о форме индикатрисы рассеяния дефекта.

Недостатком данного способа является высокая трудоемкость процесса построения нормированной функции огибающей F(xi), которая производится вручную по точкам, с известными координатами xi и требует значительного времени. Автоматизация способа требует использования прецизионных устройств механического сканирования.

Задачей настоящего изобретения является разработка способа определения формы индикатрисы рассеяния дефекта, позволяющего автоматизировать процесс, снизить трудоемкость, повысить достоверность и точность измерений, а также надежность контроля.

Раскрытие изобретения

Для решения поставленной задачи предложен способ определения формы индикатрисы рассеяния дефекта путем перемещения преобразователя по изделию в пределах регистрации эхо-сигнала на основании данных по амплитуде и углу ввода ультразвука, заключающийся в том, что по времени прихода эхо-сигнала в точке его максимального значения рассчитывают глубину залегания дефекта, по времени прихода эхо-сигналов в произвольных точках изделия, при вычисленной глубине залегания, рассчитывают углы ввода ультразвука и координаты точки выхода луча ПЭП, причем расчет углов ввода и координаты точки выхода луча ПЭП с последующим определением формы индикатрисы рассеяния дефекта осуществляют в устройстве, заявленном в п. 2.

Отличием заявляемого изобретения от прототипа является:

- измерение амплитуды эхо-сигнала от дефекта производят в произвольных точках в пределах диапазона перемещения преобразователя по поверхности изделия;

- в каждой точке, где произведено измерение амплитуды эхо-сигнала, одновременно измеряют его время прихода;

- по времени прихода эхо-сигнала в точке максимального значения его амплитуды, при известной скорости распространения ультразвука в материале изделия, и номинальному значению угла ввода ПЭП рассчитывают глубину залегания дефекта (Н) по формуле Н=(ct0/2)cosα0, где с - скорость ультразвуковой волны в изделии, t0 - время прихода эхо-сигнала в точке его максимального значения U(α0), α0 - номинальный угол, соответствующий углу ввода ПЭП;

- расчет угла ввода ультразвука в данной точке производят по формуле αi=arccos (Н/ri)=arccos (2H/cti);

- расчет координаты точки выхода луча ПЭП xi в каждой точке осуществляют по формуле xi=Htgαi, где Н - вычисленная глубина дефекта, αi - вычисленный угол ввода ультразвука в данной точке, последующее определение формы индикатрисы рассеяния дефекта осуществляют в устройстве, заявленном в п. 2.

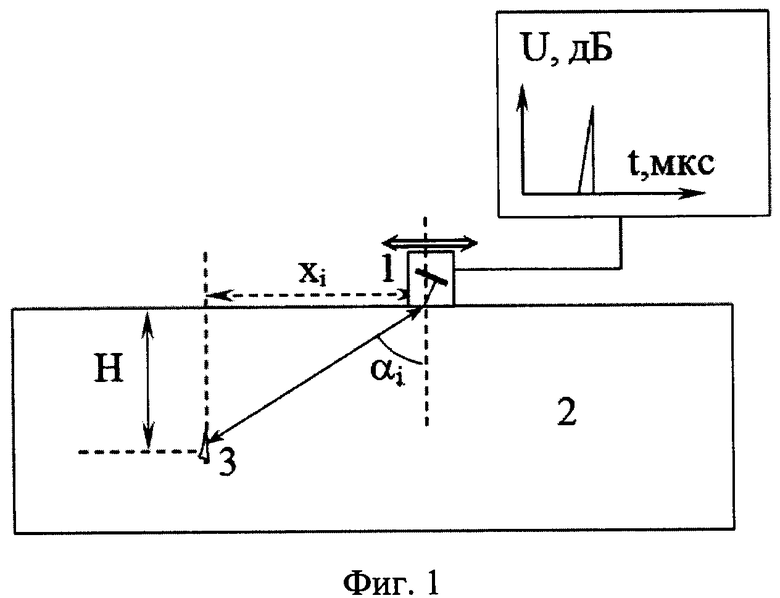

На фиг. 1 пояснен принцип реализации предложенного способа и его отличие от прототипа.

В произвольном положении преобразователя 1 на контролируемом изделии 2 в пределах регистрации эхо-сигнала от дефекта при помощи устройства, заявленного в п. 2 формулы изобретения, производят измерение амплитуды эхо-сигнала U(xi) и времени его прихода ti от дефекта 3. По времени t0 прихода эхо-сигнала в точке его максимального значения U(α0), при известной скорости распространения ультразвука в материале изделия и номинальном значении угла ввода α0, рассчитывают глубину залегания дефекта по формуле Н=(c·t0/2)cosα0. По времени прихода эхо-сигнала в произвольных точках вычисляют значение ri от точки выхода луча ПЭП до дефекта по формуле ri=c·ti/2, где с - скорость ультразвуковой волны в изделии. Зная вычисленную глубину отражателя Н, рассчитывают угол ввода ультразвука в данной точке по формуле αi=arccos (H/ri)=arccos (2H/cti) и координату точки выхода луча ПЭП по формуле xi=Htgαi. Далее строят нормированную функцию огибающей Ф(xi), характеризующую форму индикатрисы рассеяния дефекта в соответствии с прототипом (Гурвич А.К., Кузьмина Л.И. Индикатрисы рассеяния как источник дополнительной информации о выявленных дефектах. Дефектоскопия №6, 1970, С. 47-56).

Достигаемый технический результат

Предложенный способ позволяет автоматизировать процесс построения нормированной огибающей эхо-сигналов, характеризующей форму индикатрисы рассеяния дефекта, что приводит к снижению трудоемкости, повышению достоверности, точности измерений, а также надежности контроля.

Уровень техники по устройству

В качестве прототипа предлагаемого устройства выбран ультразвуковой дефектоскоп (патент RU 2168723, 10.06.2001), позволяющий обнаруживать дефекты в материалах и изделиях, измерять их координаты и время от момента посылки импульса до прихода эхо-сигнала, определять отношение амплитуд регистрируемых эхо-импульсов, остановить ("заморозить") изображение для одного эхо-сигнала, измеряя амплитуду и время в точке развертки, сформировать логарифмический закон усиления, создать развертку типа "Б". Дефектоскоп содержит излучающий ПЭП, подключенный к генератору высокочастотных импульсов, приемное устройство, состоящее из последовательно соединенных аттенюатора и усилителя высокой частоты, подключенное с помощью переключателя к излучающему или приемному преобразователю, генератор счетных импульсов, формирователь кода, блок программного управления, оперативное запоминающее устройство, клавиатуру и индикаторное устройство, причем блок программного управления соединен с аттенюатором, формирователем кода, оперативным запоминающим устройством и клавиатурой. Известный дефектоскоп дополнительно содержит последовательно соединенную цепь из аналого-цифрового преобразователя, контроллера прямого доступа к памяти и контроллера прерываний, подключенную к выходу высокочастотного усилителя, причем контроллер прямого доступа к памяти соединен с генератором высокочастотных импульсов, генератором счетных импульсов и оперативным запоминающим устройством, контроллер прерываний подключен к блоку программного управления, а последний к индикаторному устройству.

Недостатком известного устройства является то, что оно не позволяет осуществить автоматизацию определения формы индикатрисы рассеяния дефекта при ультразвуковом контроле с отображением ее на экране индикаторного устройства.

Технической задачей, решаемой изобретением, является расширение функциональных возможностей прототипа в части осуществления автоматизированного определения формы индикатрисы рассеяния дефекта при ультразвуковом контроле, отображения полученных результатов на экране индикаторного устройства или внешнем визуализирующем устройстве, сокращение трудозатрат на наладку и настройку, повышение достоверности, точности измерений при ультразвуковом контроле, а также надежности контроля.

Раскрытие изобретения в части устройства.

Предложенное устройство содержит, как и прототип, излучающий ПЭП, подключенный к генератору высокочастотных импульсов, приемное устройство, в состав которого входит последовательное соединение аттенюатора и усилителя, подключенное к излучающему или приемному ПЭП с помощью переключателя, блок программного управления, оперативное запоминающее устройство, клавиатуру, индикаторное устройство, последовательно соединенные генератор счетных импульсов и формирователь кода, подключенный к блоку программного управления, с которым соединены аттенюатор, оперативное запоминающее устройство и клавиатура, последовательно соединенную цепь из аналого-цифрового преобразователя, контроллера прямого доступа к памяти и контроллера прерываний, подключенную к выходу приемного устройства, причем контроллер прямого доступа к памяти соединен с генератором высокочастотных импульсов, генератором счетных импульсов и оперативным запоминающим устройством, контроллер прерываний подключен к блоку программного управления, а последний - к индикаторному устройству.

Поставленная задача достигается за счет того, что в отличие от известного устройства в предлагаемое устройство дополнительно введены VGA порт и модуль обработки сигналов, состоящий из блока фильтрации, блока накопления, блока определения формы индикатрисы рассеяния, соединенных последовательно, и блока распределения задач, соединенного параллельно с блоком фильтрации, блоком накопления и блоком определения формы индикатрисы рассеяния дефекта. Модуль обработки сигналов подключен к блоку программного управления, а выходы модуля подключены к индикаторному устройству и VGA порту.

Структурная схема предлагаемого устройства для определения формы индикатрисы рассеяния приведена на фиг. 2.

Предлагаемое устройство состоит из генератора высокочастотных импульсов 4, излучающего И и приемного П или приемно-излучающего ПИ (в зависимости от режима работы) ПЭП 1, ключа 5, приемного устройства 6, включающего в себя аттенюатор 7 и усилитель 8, блока программного управления 9, аналого-цифрового преобразователя 10, контроллера прямого доступа к памяти 11, оперативного запоминающего устройства 12, контроллера прерываний 13, генератора счетных импульсов 14, формирователя кода 15, индикаторного устройства 16, клавиатуры 17, модуля обработки сигналов 18, который состоит из блока фильтрации 19, блока накопления 20, блока определения формы индикатрисы рассеяния дефекта 21 и блока распределения задач 22 для формирования на экране индикаторного устройства 16 формы индикатрисы рассеяния дефекта, а также VGA порта 23 для отображения на внешнем устройстве формы индикатрисы рассеяния дефекта.

Устройство работает следующим образом.

Широкополосный генератор высокочастотных импульсов 4 вырабатывает радиоимпульсы, возбуждающие ПЭП 1 (в режиме прием-излучение).

Формирование формы индикатрисы рассеяния дефекта производится в положении ключа 5, соответствующем совмещенной схеме работы преобразователя 1. Импульсные эхо-сигналы, снимаемые с преобразователя 1, поступают на вход аттенюатора 7, который обеспечивает требуемый динамический диапазон усиления и управляется цифровым кодом от блока программного управления 9. Для преобразования сигналов из аналоговой в цифровую форму на выходе усилителя 8 установлен аналого-цифровой преобразователь 10. АЦП 10 работает совместно с контроллером прямого доступа к памяти (ПДП) 11, который формирует для него сигналы синхронизации, считывает цифровую информацию, накапливает ее и заносит в оперативное запоминающее устройство (ОЗУ) 12. Кроме этого контроллер ПДП 11 используется для формирования управляющих сигналов на генератор высокочастотных импульсов 4, контроллер прерываний 13 и генератор счетных импульсов 14 и обеспечивает синхронизацию между моментом возбуждения преобразователя 1 и считыванием данных. Для записи информации в ОЗУ 12 контроллер ПДП 11 формирует адресные и управляющие сигналы.

Контроллер прерываний 13 необходим для разделения во времени сигналов контроллера ПДП 11 и блока программного управления 9 на общую шину данных и адреса.

В момент запуска генератора импульсов высокой частоты 4 контроллер ПДП 11 запускает генератор счетных импульсов 14, работа которого прерывается измеряемым эхо-сигналом. При этом осуществляется подсчет числа этих импульсов и формирователь кода 15 преобразует соответствующий временной интервал в цифровой код и передает его в блок программного управления 9, который осуществляет измерение амплитуды эхо-сигнала U(α) и времени его прихода t. Измеренные данные эхо-сигнала: амплитуда U(α) и время его прихода t поступают в модуль обработки сигналов 18. В модуле обработки сигналов 18, в блоке фильтрации 19, происходит отброс статистически значимых сдвигов по трем точкам для определения средней амплитуды эхо-сигнала U(α) и времени его прихода t предварительно поступивших данных.

Статистически обработанные данные (средняя амплитуда эхо-сигнала U(α) и время его прихода t поступают из блока фильтрации 19 в блок накопления 20, который позволяет накопить и хранить необходимый объем данных, статистически обработанных блоком фильтрации 19, достаточный для их дальнейшей обработки блоком определения формы индикатрисы рассеяния дефекта 21. Блок 21 позволяет, после накопления достаточного объема статистически обработанных данных, по времени t0 прихода эхо-сигнала в точке его максимального значения, при известной скорости распространения ультразвука в материале изделия и номинальном значении угла ввода α0, рассчитать глубину залегания дефекта Н=(c·t0/2)cosα0. По времени ti прихода в произвольных точках вычисляют значение расстояния ri от точки выхода луча ПЭП до дефекта по формуле ri=cti/2, где с - скорость ультразвуковой волны в изделии, задается с клавиатуры 17. Зная вычисленную глубину отражателя h, рассчитывают угол ввода ультразвука в данной точке по формуле αi=arccos (Н/ri)=arccos (2H/cti) и координату преобразователя xi=Htgαi. Далее блок определения формы индикатрисы рассеяния дефекта 21 производит:

- из ряда рассчитанных углов ввода выбор значения α0, соответствующего максимуму измеренной амплитуды эхо-сигнала U(α0);

- обработку результата измерений и расчета по алгоритму;

- отображение полученного результата в виде нормированной функции огибающей Ф(xi), характеризующей форму индикатрисы рассеяния дефекта в соответствии с прототипом (Гурвич А.К., Кузьмина Л.И. Индикатрисы рассеяния как источник дополнительной информации о выявленных дефектах. Дефектоскопия №6, 1970, с. 47-56), на экране индикаторного устройства либо на внешнем устройстве с помощь VGA порта 23.

В модуль обработки сигналов входит блок распределения задач 22, который соединен с блоком фильтрации 19, блоком накопления 20 и блоком определения формы индикатрисы рассеяния дефекта 21. Блок распределения задач 22 формирует управляющие сигналы для блока фильтрации 19 и блока накопления 20, а также запускает обработку сигналов блоком определения формы индикатрисы рассеяния дефекта 21 с последующим отображением результатов определения формы индикатрисы рассеяния дефекта на индикаторном устройстве 16.

Клавиатура 17 позволяет осуществить выбор выполняемых устройством функций, ввод постоянных (скорость ультразвуковых волн, угол ввода луча, толщина изделия), вывод на индикатор измеренных значений о результатах контроля или формы индикатрисы рассеяния дефекта, вывод информации на печать.

Достигаемым техническим результатом является расширение функциональных возможностей прототипа в части осуществления автоматизированного расчета угла ввода в каждой точке по времени прихода эхо-сигнала, а также координаты точки выхода луча ПЭП xi=Htgαi при известной скорости распространения ультразвука в материале изделия и определения нормированной функции огибающей Ф(xi), характеризующей форму индикатрисы рассеяния дефекта в соответствии с прототипом по п. 1, а также отображения полученных результатов на экране индикаторного устройства или внешнем визуализирующем устройстве, что приводит к сокращению трудозатрат на наладку и настройку, к повышению достоверности, точности ультразвукового контроля и его надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАГРАММЫ НАПРАВЛЕННОСТИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581082C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1999 |

|

RU2168723C2 |

| Анализатор дефектов к ультразвуковому дефектоскопу | 1988 |

|

SU1585751A1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1983 |

|

SU1131321A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1640630A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2014 |

|

RU2554323C1 |

| Ультразвуковой дефектоскоп | 1991 |

|

SU1835074A3 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

Использование: для определения формы индикатрисы рассеяния дефекта при ультразвуковом контроле. Сущность: заключается в том, что выполняют регистрацию пространственной огибающей эхо-сигналов от дефекта по точкам с известными координатами х точки выхода луча ПЭП и вычисляют нормированную функцию огибающей, которая связана с формой индикатрисы рассеяния, пространственную огибающую рассчитывают по времени прихода эхо-сигналов в произвольных точках. По времени прихода эхо-сигнала с максимальной амплитудой вычисляют глубину залегания дефекта, а координаты остальных точек выхода луча ПЭП вычисляют по времени прихода сигнала в этих точках и вычисленной глубине. Технический результат: обеспечение возможности разработки способа определения формы индикатрисы рассеяния дефекта, позволяющего автоматизировать процесс, повысить достоверность и точность измерений, а также надежность контроля. 2 н.п. ф-лы, 2 ил.

1. Способ определения формы индикатрисы рассеяния дефекта путем перемещения пьезоэлектрического преобразователя по изделию в пределах регистрации сигнала от дефекта на основании данных по амплитуде, глубине залегания дефекта и углу ввода ультразвука, отличающийся тем, что по времени прихода эхо-сигнала в точке его максимального значения рассчитывают глубину залегания дефекта по формуле Н=(c·t0/2)cosα0, по времени прихода эхо-сигнала в произвольных точках изделия рассчитывают угол ввода ультразвука по формуле αi=arccos (2H/cti) и координату точки ввода пьезоэлектрического преобразователя по формуле xi=Htgαi, при этом все расчеты и последующее определение формы индикатрисы рассеяния дефекта осуществляют в устройстве, заявленном в п. 2.

2. Устройство автоматизированного определения формы индикатрисы рассеяния дефекта для способа, заявленного по п. 1, содержащее излучающий пьезоэлектрический преобразователь, подключенный к генератору высокочастотных импульсов, приемное устройство, в состав которого входит последовательное соединение аттенюатора и усилителя высокой частоты, подключенное к излучающему или приемному пьезоэлектрическому преобразователю с помощью переключателя, блок программного управления, оперативное запоминающее устройство, клавиатура, индикаторное устройство, последовательно соединенные генератор счетных импульсов и формирователь кода, подключенный к блоку программного управления, с которым соединены аттенюатор, оперативное запоминающее устройство и клавиатура, последовательно соединенную цепь из аналого-цифрового преобразователя, контроллера прямого доступа к памяти и контроллера прерываний, подключенную к выходу приемного устройства, причем контроллер прямого доступа к памяти соединен с генератором высокочастотных импульсов, генератором счетных импульсов и оперативным запоминающим устройством, контроллер прерываний подключен к блоку программного управления, а последний - к индикаторному устройству, отличающееся тем, что к блоку программного управления дополнительно подключен модуль обработки сигналов, выходы которого подключены к индикаторному устройству и VGA порту, состоящий из блока фильтрации, блока накопления, блока определения формы индикатрисы рассеяния дефекта, соединенных последовательно, и блока распределения задач, соединенного параллельно с блоком фильтрации, блоком накопления и блоком определения формы индикатрисы рассеяния дефекта.

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1999 |

|

RU2168723C2 |

| Способ определения конфигурации дефекта в изделии | 1987 |

|

SU1516958A1 |

| Способ ультразвукового контроля изделий качающимся лучом | 1989 |

|

SU1732258A1 |

| Способ ультразвукового контроля изделий | 1974 |

|

SU523346A1 |

| US 20090105967A1, 23.04.2009 | |||

| JP 2001255310A, 21.09.2001. | |||

Авторы

Даты

2016-04-10—Публикация

2015-02-11—Подача