Изобретение относится к исследованию материалов с помощью ультразвуковых волн и предназначено для обнаружения дефектов (несплошностей) в твердых телах, в частности для контроля качества сварных швов.

Известны способы и устройства для ультразвукового контроля (заявка GB, 2292610, кл. G 01 N 29/16, 1996; заявка PCT, WO 94/19686, кл. G 01 N 29/04; патент US, 5511425, кл. G 01 N 29/04, 1996; патент Франции N 2594550, кл. G 01 N 29/04, опубл. 1987).

Известен способ (патент Франции N 2594550, кл. G 01 N 29/04, 1987), который включает в себя установку блоков акустических преобразователей с разных сторон от контролируемого сварного шва, перемещение их вдоль шва, облучение ультразвуковыми волнами всей зоны сварного шва, прием УЗ волн, автоматическую обработку принятых сигналов и получение на каждом этапе прямого изображения дефекта. Устройство, реализующее указанный способ, содержит корпуса, в каждом из которых установлен блок акустических преобразователей. Блоки акустических преобразователей подключены к системе обработки, связанной с системой визуализации. Система обработки и система визуализации - дефектоскоп. Корпуса снабжены средством для перемещения их вдоль сварного шва.

Недостатками известного способа и устройства является недостоверность контроля, обусловленная внесением в измерения погрешностей, связанных с нарушением акустического контакта, отсутствие определения типа дефекта. Кроме того, контролируются изделия только одной толщины, т.к. акустические блоки жестко зафиксированы относительно друг друга.

Задачей предлагаемого решения является создание способа и устройства контроля с автоматической расшифровкой результатов измерений, позволяющих достоверно определять координаты дефекта, его высоту, тип и протяженность за счет дискретности обработки измерений, задаваемой датчиком пути, и осуществления корректировки чувствительности на каждом шаге обработки в соответствии с уровнем акустического контакта. Кроме того, одной из задач является создать устройство для контроля сварных соединений (стыковых, нахлесточных), позволяющее перестраивать устройство при контроле с одной толщины на другую.

Поставленная задача достигается тем, что в способе ультразвукового контроля, включающем в себя установку блоков акустических преобразователей по обе стороны от контролируемого сварного соединения, перемещение их вдоль сварного соединения, прозвучивание ультразвуковыми волнами всего поперечного сечения сварного соединения, прием ультразвуковых волн и обработку сигналов для выявления дефектов, дискретность обработки принятых сигналов задают сигналом с датчика пути, при этом на каждом шаге обработки проводят контроль акустического контакта, и осуществляют нормирование принятых амплитуд сигналов от дефекта относительно уровня соответствующих сигналов акустического контакта, по измеренным амплитудам определяют высоту и тип дефекта в соответствии с заданным алгоритмом, измеряют пройденный путь и определяют координаты дефекта. Контроль акустического контакта проводят путем переизлучения ультразвуковых волн в контролируемый объект от одного преобразователя в другой внутри каждого акустического блока.

В устройстве поставленная задача достигается тем, что оно, содержащее корпуса, на которых установлены блоки акустических преобразователей, средства для перемещения корпусов вдоль контролируемого соединения и дефектоскоп, электрически соединенный с блоками акустических преобразователей, дополнительно снабжено датчиком измерения пройденного пути и индикатором наличия акустического контакта, а дефектоскоп содержит микропроцессор, соединенный с узлом памяти, узлом управления и узлом сопряжения с внешними устройствами и к входам которого подключены датчик измерения пройденного пути, клавиатура, а к выходам - узел формирования строб-импульсов, экран и индикатор наличия акустического контакта, причем узел формирования строб-импульсов через последовательно соединенные узел управления и блок возбуждения и усиления соединен с акустическими блоками.

Возможность контроля изделий разной толщины достигается тем, что корпуса соединены между собой с возможностью изменения расстояния между ними и фиксации их в различных положениях, блоки акустических преобразователей подпружинены относительно корпусов, а на одном из корпусов установлен подпружиненный датчик измерения пройденного пути, электрически связанный с дефектоскопом, при этом блоки ультразвуковых пьезоэлектрических преобразователей установлены в корпусах с возможностью съема.

При осуществлении указанных решений повышается достоверность и оперативность контроля, а также вывод информации осуществляется в удобной для оператора форме. Кроме того, расширяется номенклатура контролируемых соединений.

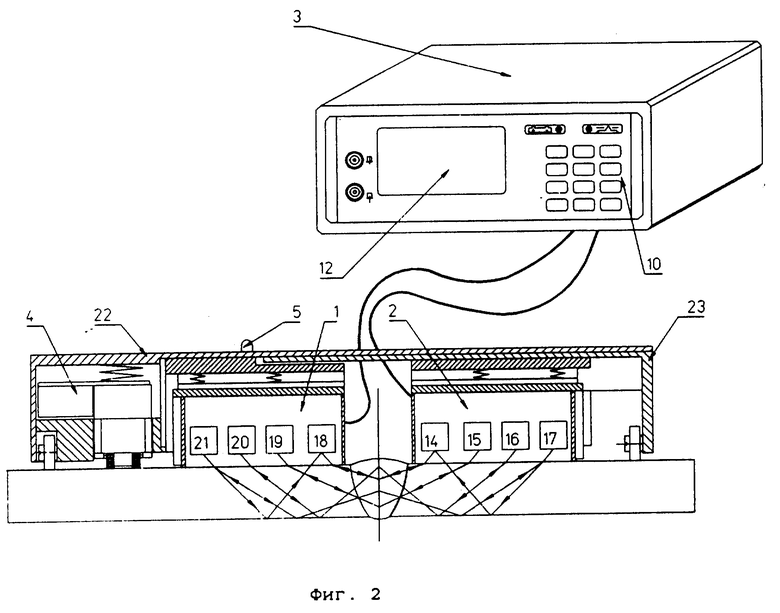

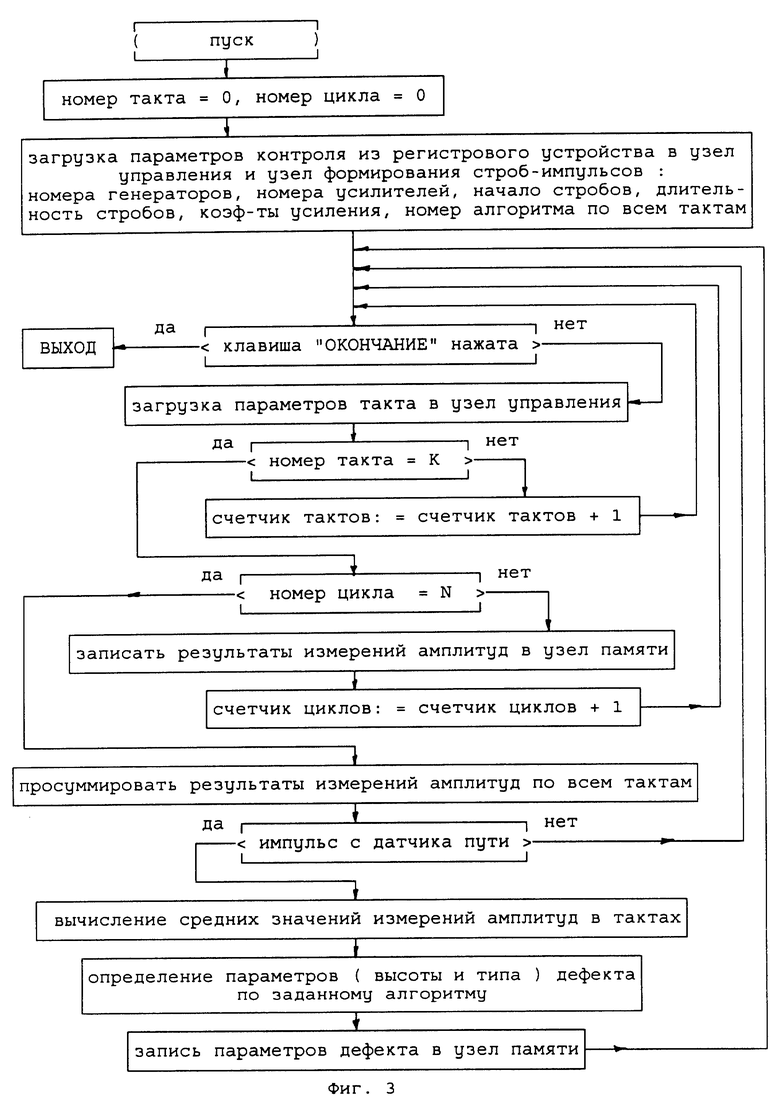

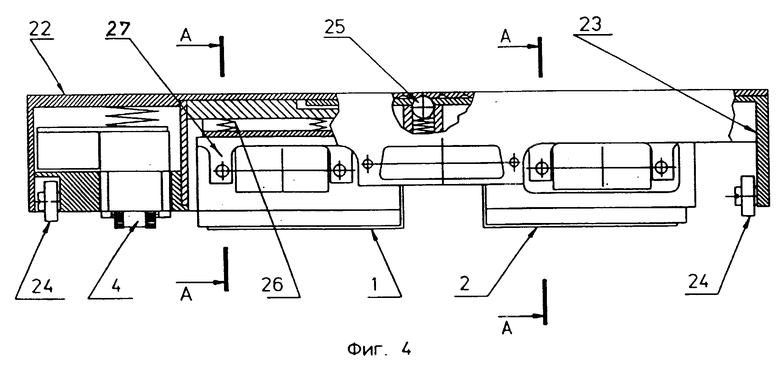

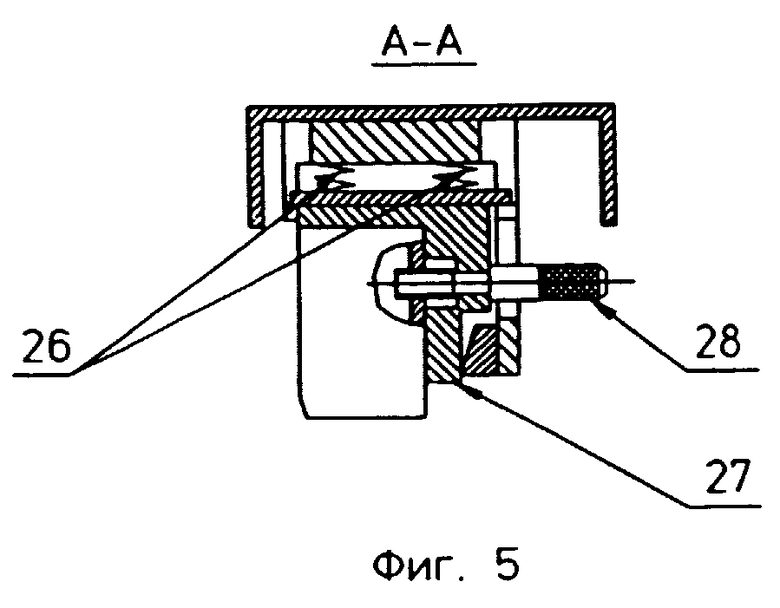

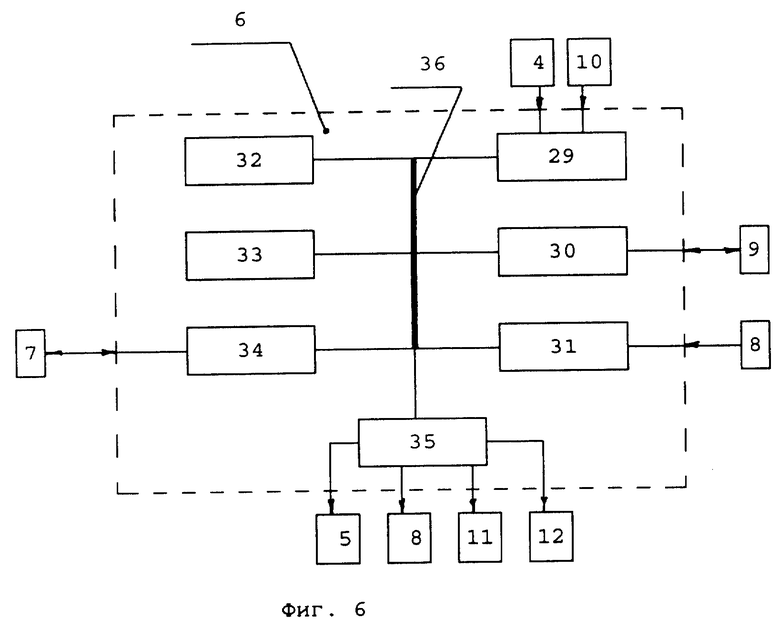

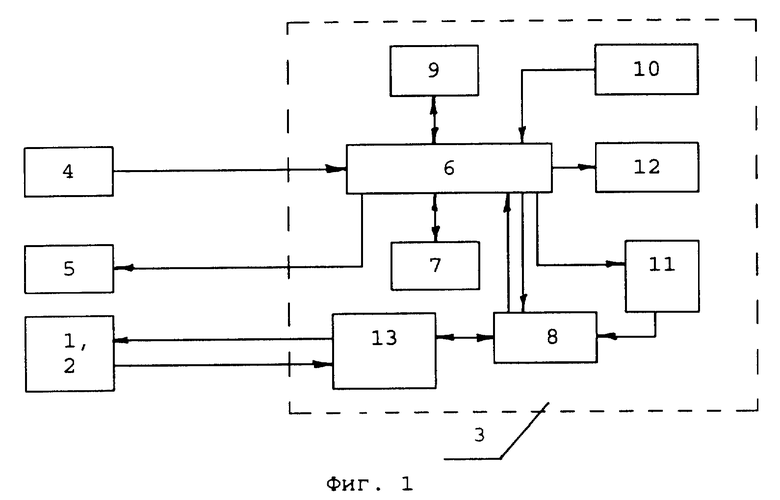

На фиг. 1 изображена функциональная схема устройства, реализующего заявляемый способ; на фиг. 2 - устройство ультразвукового контроля осуществляющее предлагаемый способ; на фиг. 3 - алгоритм работы дефектоскопа в режиме контроля; на фиг. 4 - кинематическая схема устройства, реализующего заявляемый способ; на фиг. 5 - сечение A-A на фиг. 4; на фиг. 6 - функциональная схема микропроцессора.

Устройство для осуществления способа содержит (фиг. 1) блоки 1 и 2 акустических преобразователей, соединенные с дефектоскопом 3, датчик 4 измерения пройденного пути и индикатор 5 акустического контакта. Дефектоскоп 3 содержит микропроцессор 6, соединенный со входами и выходами узла 7 памяти, узла 8 управления и узла 9 сопряжения с внешними устройствами, и входами подключенный к выходам датчика измерения пройденного пути 4 и клавиатуре 10, а выходами - к входам узла 11 формирования строб-импульсов, экрану 12 и индикатору 5 наличия акустического контакта, причем узел 11 формирования строб-импульсов через последовательно соединенные узел 8 управления и блок 13 возбуждения и усиления соединен с акустическими преобразователями 14...21 блоков 1 и 2 (фиг. 2). Блоки 1 и 2 представляют собой многоэлементную акустическую систему, например, как на фиг. 2. Они содержат 6...16 штук пьезопреобразователей, установленных в соответствующей рамке замкнутого профиля, предназначены для излучения в изделие контактным способом ультразвуковых волн частотой 2.5...5 МГц и принятия отраженных и трансформированных волн от дефектов (трещин, непроваров, шлаковых включений, пор и др.) сварного соединения. Диапазон толщин при контроле одним комплектом блоков - до 25 мм.

В качестве контролирующих элементов могут применяться различные типы акустических блоков, отличающиеся между собой различным расположением ПЭП внутри блоков, и тем самым происходит реализация различных известных схем и методик контроля, таких как эхо-, эхо-зеркальный, зеркально-теневой ; совмещенные, раздельно-совмещенные ("тандем", "дельта") схемы контроля, что, наряду с применением ПЭП с широкими диаграммами направленности и с большими углами ввода, позволяет выявить дефекты всех типов во всем сечении сварного соединения.

Блоки 1 и 2 (фиг. 4) установлены соответственно в корпусах 22 и 23, которые снабжены средством 24 перемещения, выполненным в виде подшипников, закрепленных на торцевых стенках корпусов и перемещающих блоки 1 и 2. Корпуса 22 и 23 соединены, например, между собой с возможностью изменения расстояния между ними, например, по типу телескопического соединения, для быстрой перестройки устройства для контроля другой толщины и снабжены регулировочно- фиксирующим механизмом 25.

Блоки ультразвуковых пьезоэлектрических преобразователей (ПЭП) 1 и 2 подпружинены пружиной 26 относительно соответствующего корпуса. Блок 1 устанавливается на корпусе 22, а блок 2 на корпусе 23 с помощью подвески 27. Датчик измерения пройденного пути 4 смонтирован на одном из корпусов, например, 22. Индикатор 5 акустического контакта установлен на наружной поверхности корпуса 22 (фиг. 2).

Корпуса 22 и 23 выполнены по типу конструкции коробчатого сечения (фиг. 4).

Регулировочно- фиксирующий механизм 25, содержащий подпружиненный шарик, закрепленный на корпусе 23 и находящийся между корпусами 22 и 23, обеспечивает фиксацию взаимного расположения корпусов за счет фиксации шарика в углублениях, выполненных в расчитанных местах корпуса 22. Подвеска 27 включает пружины 26 и фиксирующие винты 28 (фиг. 5). С помощью винтов 28 блок 1 фиксируется на подвеске 27, которая в свою очередь соединена с корпусом 22 посредством пружин 26. Аналогично устроен узел крепления блока 2. Пружинный поджим 26 обеспечивает надежный акустический контакт блоков ПЭП 1 и 2 с контролируемой поверхностью.

Приведенные в описании тип соединения корпусов, выполнение регулировочно-фиксирующего механизма 25 и узла установки - подвески 27 блоков акустических преобразователей являются одними из примеров их выполнения, которые иллюстрируют изобретение, но не ограничивают его объема.

Микропроцессор 6 (фиг. 6) включает в себя устройство ввода 29, устройство ввода-вывода 30, аналого-цифровой преобразователь 31, арифметико-логическое устройство 32, регистровое устройство 33, контроллер 34 и устройство вывода 35, которые соединены с общей шиной 36. К входам устройства ввода 29 подключены датчик пути 4 и клавиатура 10. Устройство ввода-вывода 30 соединено с узлом 9 сопряжения с внешними устройствами. Выход узла управления 8 подключен к аналого- цифровому преобразователю 31. Контроллер 34 соединен с узлом памяти 7. Устройство вывода 35 подключено к входам индикатора 5 наличия акустического контакта, узлу 8 управления, узлу 11 формирования строб-импульсов и экрану 12.

Предлагаемый способ осуществляется следующим образом.

Блоки 1 и 2 акустических преобразователей (фиг. 2) устанавливают по обе стороны от контролируемого сварного соединения и затем перемещают их вдоль шва.

При движении блоков 1 и 2 сигналом с датчика 4 пути задают дискретность обработки информации, т.е. импульсы с датчика 4 пути поступают в дефектоскоп 3, который включает преобразователи. Дискретность обработки информации или шаг обработки выбирают произвольно, например, 1 мм.

Каждый миллиметр контролируемого соединения озвучивают числом К тактов. В каждом такте реализуется определенная схема контроля, т.е. в такте определенным ПЭП излучают и определенным ПЭП принимают ультразвуковые сигналы (фиг. 2), например, 17 и 21. Месторасположение сигнала от дефекта определяют расчетно-экспериментальным путем и в зоне появления этого сигнала устанавливают строб-импульс определенной длительности, при этом значение амплитуды сигнала зависит от величины этого дефекта, по превышению амплитуды сигнала определенных пороговых значений определяют высоту дефекта.

По окончании последнего такта, т.е. по окончании одного цикла измерений, значения измерений сохраняют. Количество циклов, до появления следующего импульса от датчика пути 4, определяется скоростью движения акустических блоков 1 и 2, длительностью такта и их числом, т.е. на каждом миллиметре пути происходит N циклов измерений, каждый из которых состоит из К тактов. На каждом "мм" пути проводят автоматическое слежение за уровнем акустического контакта в блоках ПЭП путем поочередного излучения ультразвуковых волн в металл одного ПЭП, например 17 (фиг. 2 ), и приема этих волн и измерение амплитуды сигнала другим ПЭП, например 14 (фиг. 2), по зеркально-теневой схеме контроля внутри каждого блока. В случае изменения уровня чувствительности, например, из-за изменения шероховатости в околошовной зоне на рабочей или донной поверхностях изделия, изменится и амплитуда сигнала акустического контакта. При измерении амплитуд сигналов от дефектов проводят корректировку чувствительности за счет нормирования амплитуд сигналов от дефектов относительно уровня соответствующих сигналов акустического контакта. Затем по амплитудам принятых сигналов определяют средние значения высоты дефектов, по определенной комбинации сигналов в тактах - тип дефекта, согласно алгоритму определения типа дефекта. Запоминают параметры дефекта. Суммируя импульсы с датчика пути 4, определяют общую протяженность проконтролированного участка сварного соединения и координаты дефектов (фиг. 3).

Устройство, реализующее предлагаемый способ, работает следующим образом.

Перед началом контроля поверхности сварных соединений подготавливают к работе: зачищают и покрывают равномерным слоем контактной жидкости, например трансформаторным маслом.

Исходя из заданной толщины контролируемого сварного соединения и соответствующей ширины валика усиления, раздвигают корпуса 22 и 23, уставливая их на определенном расстоянии, при этом происходит фиксация положения корпусов с помощью регулировочно- фиксирующего механизма 25. После этого выбирают необходимые блоки ПЭП 1, 2 и закрепляют их на соответствующем корпусе при помощи винтов 28 к подвескам 27.

Подсоединяют кабель от дефектоскопа 3 (не показан) к блокам ПЭП, фиксируют соединение соответствующими разъемами, включают дефектоскоп 3 и производят набор толщины изделия, номер акустического блока с помощью клавиатуры 10 дефектоскопа, ввод других традиционных параметров настройки дефектоскопа не требуется.

Устройство устанавливают на контролируемое сварное соединение, околошовная зона которого подготовлена для проведения контроля. Перемещение производят вручную, со скоростью не более 1 м/мин, что обеспечивается механизмом перемещения 24. Во время контроля возможны остановки и плавное нарастание скорости в пределах 1 м/мин, а также корректировка положения блоков 1 и 2 относительно оси сварного соединения. При перемещении устройства осуществляют прозвучивание всего сечения сварного соединения. Акустический контакт, в случае переезда через препятствие, обеспечивается поджатием блоков ПЭП пружиной 26 и наличием слоя смазки на поверхности сварных соединений.

С момента движения акустических блоков 1 и 2 датчик пути 4 (фиг. 1,4), который является задатчиком реперных меток с шагом, например, 1 мм, посылает импульс в микропроцессор 6, а именно через устройство 29 ввода в регистровое 33 устройство, которое программно загружает параметры контроля через устройство вывода 35 в узел управления 8 (фиг. 1) - пороговые значения амплитуды сигналов в каждом такте, номера усилителей, генераторов, включающихся в определенном такте, и устанавливает коэффициент усиления в каждом такте, и в узле формирования строб-импульсов 11 устанавливает начало стробов и их длительность, после чего все строб- импульсы помещают в узел управления 8.

В каждом такте узел управления 8 по определенному алгоритму посылает сигналы в узел возбуждения и усиления 13, который в определенной последовательности включает усилители и генераторы (не показаны). Например, в первом такте работают ПЭП 16 и 20, ПЭП 16 излучает ультразвуковые волны и принимает, а ПЭП 20 только принимает. Все сигналы, которые поступают на усилители, работающие в первом такте с ПЭП 16 и 20, пересылаются в узел управления 8. Если принятые сигналы попадают в строб-импульсы, соответствующие первому такту, то значения амплитуд этих сигналов поступают в аналого-цифровой преобразователь 31 микропроцессора 6, где эти сигналы обрабатывают арифметико-логическое 32 и регистровое 33 устройства, согласно программе, и затем измерения временно отсылают через контроллер 34 в узел 7 памяти. Во втором такте работают, например, ПЭП 19 и 15, сигналы, попадающие в строб-импульсы, соответствующие второму такту, аналогично пересылают в аналого- цифровой преобразователь 31 микропроцессора 6 и далее после обработки в узел 7 памяти. Аналогично работают ПЭП в других тактах. Два последних такта связаны с сигналом акустического контакта. ПЭП 21 блока 1 посылает ультразвуковую волну, а ПЭП 18 ее принимает, значение амплитуды этого сигнала пересылают в микропроцессор 6. Аналогично для блока 2, ПЭП 17 посылает, а ПЭП 14 принимает сигнал акустического контакта, значение которого также пересылают в микропроцессор 6. Далее в микропроцессоре 6 в арифметико-логическом устройстве 32 все поступившие сигналы нормируют относительно сигналов акустического контакта, т. е., если сигналы акустического контакта меньше нормы, например, на 4 дБ, то все остальные амплитуды сигналов увеличивают на 4 дБ. Если сигнал акустического контакта отличается от нормы не более, например, 12 дБ, то через устройство 35 вывода подают сигнал на включение индикатора 5 наличия акустического контакта. Если сигнал акустического контакта отличается больше чем, например, на 12 дБ от нормы, то считают, что акустический контакт нарушен, и индикатор 5 наличия акустического контакта не включают, при этом выводят на экран сообщение о нарушении акустического контакта после окончания контроля и на распечатку.

По окончании последнего такта, т.е. по окончании цикла измерений, значения всех амплитуд обрабатывают в арифметико- логическом 32 устройстве микропроцессора 6 и результаты обработки пересылают в узел памяти 7, где они временно сохраняются. Количество циклов, до появления следующего импульса от датчика пути 4, определяется скоростью движения блоков 1 и 2, длительностью такта и их числом, т.е. на каждом миллиметре пути происходит N циклов измерений.

При появлении следующего импульса от датчика пути 4 арифметико-логическое 32 устройство через контроллер 34 вызывает все временные измерения из узла памяти 7, суммирует измерения циклов, определяет среднее значение высоты дефекта, по определенной комбинации сигналов в тактах определяет тип дефекта, согласно алгоритму определения типа дефекта, и записывает параметры: тип дефекта (плоскостной или объемный или объемно- плоскостной), высота дефекта в узел памяти 7. Далее микропроцессор 6, считывая импульсы с датчика пути 4 и суммируя их, определяет общую протяженность проконтролированного участка сварного соединения, при появлении сигналов в тактах, микропроцессор 6 обрабатывает их, записывает в узел памяти 7, что дает возможность, после окончания контроля, определить координату начала дефекта, его высоту, тип и протяженность. Результаты контроля просматривают на экране 12 дефектоскопа 3 и оператор по результатам контроля принимает решение о качестве сварного соединения, а, подключив к дефектоскопу 3 принтер, нажатием соответствующих кнопок на клавиатуре 10 распечатывает результаты.

При необходимости устройство ультразвукового контроля качества сварных соединений может быть подключено к компьютеру для дополнительного ввода параметров контроля и изменения алгоритмов работы с помощью узла сопряжения с внешними устройствами 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ определения толщины стенки трубопровода в зоне дефекта типа "потеря металла" на основе статистической стабилизации параметров сигнала по данным ультразвуковой секции WM | 2018 |

|

RU2687846C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ АЛЮМИНОТЕРМИТНОГО СВАРНОГО СОЕДИНЕНИЯ РЕЛЬСОВ | 2016 |

|

RU2643866C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

Изобретение относится к исследованию материалов с помощью ультразвуковых волн и предназначено для обнаружения дефектов в твердых телах. Изобретение позволяет осуществлять контроль с автоматической расшифровкой результатов измерений, позволяющих достоверно определять координаты дефекта, его высоту, тип и протяженность за счет дискретности обработки измерений. Блоки акустических преобразователей устанавливают по обе стороны от контролируемого сварного соединения, перемещают их вдоль сварного соединения, прозвучивают УЗ волнами все сечение сварного соединения, принимают УЗ волны и обрабатывают сигналы для выявления дефектов. Дискретность обработки принятых сигналов задают сигналом с датчика пути. На каждом шаге обработки проводят контроль акустического контакта, осуществляют нормирование принятых амплитуд сигналов от дефекта относительно уровня соответствующих сигналов акустического контакта. По измеренным амплитудам определяют высоту и тип дефекта в соответствии с заданным алгоритмом, измеряют пройденный путь и определяют координаты дефекта. Устройство содержит корпуса, на которых установлены блоки акустических преобразователей, средства для перемещения корпусов вдоль соединения и дефектоскоп, электрически соединенный с блоками акустических преобразователей. Устройство снабжено датчиком пути и индикатором наличия акустического контакта. Дефектоскоп содержит микропроцессор, соединенный с узлом памяти, узлом управления и узлом сопряжения с внешними устройствами, к входам которого подключены датчики пути, клавиатура, а к выходам - узел формирования строб-импульсов, экран и индикатор наличия акустического контакта. 2 с. и 3 з.п.ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛПАЧОК ДЛЯ ЕМКОСТЕЙ, НАПРИМЕР, ДЛЯ БУТЫЛОК ИЛИ ЭЛАСТИЧНЫХ УПАКОВОК, ПРЕДНАЗНАЧЕННЫХ, В ЧАСТНОСТИ, ДЛЯ ДЕТСКИХ НАПИТКОВ | 2012 |

|

RU2594550C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3868847 A, 04.03.75 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 3888114 A, 10.06.75 5 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-09-10—Публикация

1997-11-04—Подача