Изобретение относится к классификации дисперсных материалов по крупности с помощью газовых потоков и может быть ис- пользоаано в технологических процессах, требующих повышенной точности разделения тонкодисперсных материалов в слюдяном, цементном, керамическом, фармацевтическом, мукомольном, химическом и других производствах.

Цель изобретения - повышение производительности и эффективности классификации за счет предварительного псевдоожижения исходного материала и оптимизации аэродинамического режима.

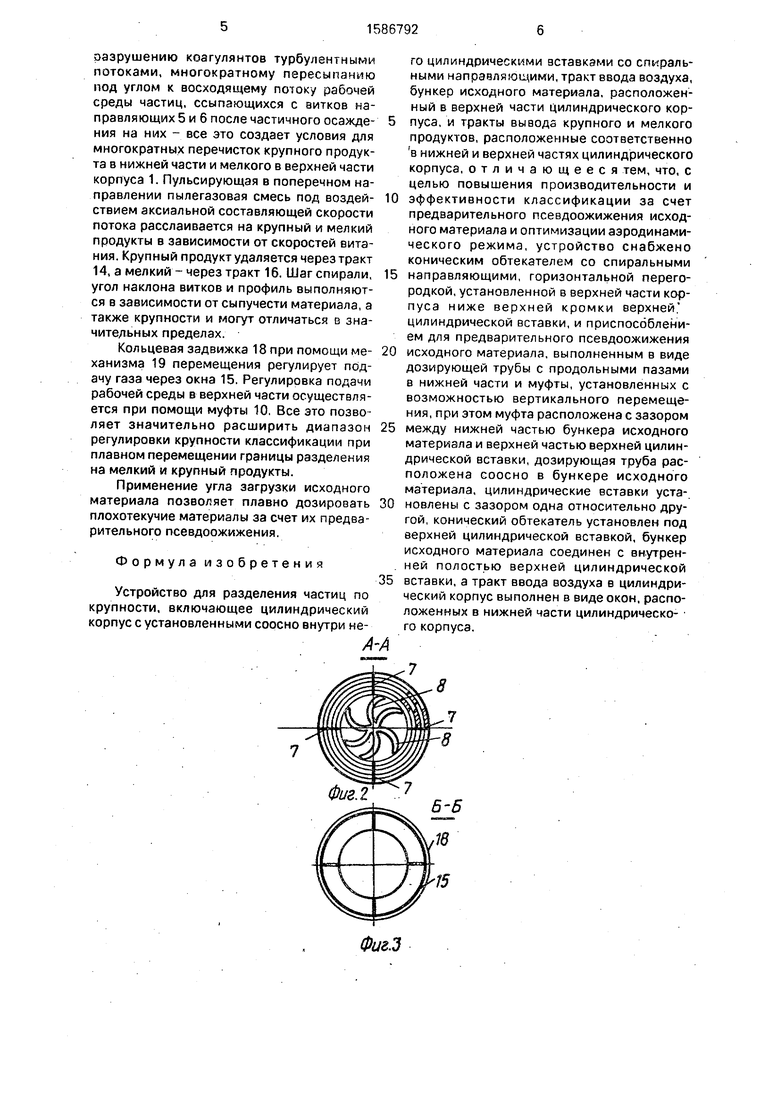

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - Г на фиг. 1; на фиг. 6 - узел 1 на фиг, 1. Устройство включает цилиндрический корпус с установленными соосно внутри него с зазором 2 цилиндрическими вставками 3 и 4 со спиральными направляющими 5 и 6. Под верхней цилиндрической вставкой 3 установлен конический обтекатель 7 со спиральными направляющими 8. В верхней части корпуса 1, ниже верхней кромки вставки 3, установлена горизонтальная перегородка 9. Приспособление для предварительного псевдоожижения исходного материала включает муфту 10 и дозирующую трубу 11с пазами 12 в нижней части, которые установлены с возможностью вертикального перемещения, при этом муфта 10 расположена с зазором между нижней частью бункера 13 исходного материала и верхней частью вставки 3. Дозирующая труба 11 расположена соосно в бункере 13, а сам бункер 13 сообщен с внутренней полостью вставки 3.

Тракты 14 вывода крупного продукта и подачи воздуха в корпус 1 в виде окон 15 расположены в нижней части корпуса 1. Тракт 16 вывода мелкого продукта расположен в верхней части корпуса 1.

Устройство работает следующим образом.

Под действием разрежения, создаваемого во внутренней полости устройства в

зоне подсоса атмосферного воздуха в зазор между бункером 13 и муфтой 10, воздух засасывается через дозирующую трубу 11 и через лазы 12. Проходя через зазор между внутренней поверхностью бункера 13 и торцовой крышкой 17, он захватывает часть материала из этого бункера 13 в обьеме, определяемом расходом воздуха и зазором А {фиг. 6), который регулируется с помощью механизма, перемещающего дозирующую трубу 11 в вертикальном направлении. Материал поступает в верхнюю вставку 3, из которой попадает на конический обтекатель 7. Разбиваясь о спиральные направляющие 8, материал

равномерно раскидывается по сепарацион- ному пространстру, образуемому вставками 3 и 4.

Под действием разрежения, создаваемого внутри устройства системой вытяжной

аспирации, дисперсная фаза начинает перемещаться, взаимодействуя со спиральными направляющими 5 и 6, в результате чего возникает пульсация пылегазовой смеси, направленная поперек восходящего потока.

Это сопровождается интенсивным высокочастотным перемещением частиц в сепара- ционном пространстве, что приводит к дополнительному усреднению концентрации материала по сечениям классификатора, выравниванию профиля скоростей.

разрушению коагулянтов турбулентными потоками, многократному пересыпанию под углом к восходящему потоку рабочей среды частиц, ссыпающихся с витков направляющих 5 и 6 после частичного осажде- ния на них - все это создает условия для многократных перечисток крупного продукта в нижней части и мелкого в верхней части корпуса 1. Пульсирующая в поперечном направлении пылегазовая смесь под воздей- ствием аксиальной составляющей скорости потока расслаивается на крупный и мелкий продукты в зависимости от скоростей витания. Крупный продукт удаляется через тракт 14, а мелкий - через тракт 16. Шаг спирали, угол наклона витков и профиль выполняются в зависимости от сыпучести материала, а также крупности и могут отличаться в значительных пределах.

Кольцевая задвижка 18 при помощи ме- ханизма 19 перемещения регулирует подачу газа через окна 15. Регулировка подачи рабочей среды в верхней части осуществляется при помощи муфты 10. Все это позволяет значительно расширить диапазон регулировки крупности классификации при плавном перемещении границы разделения на мелкий и крупный продукты.

Применение угла загрузки исходного материала позволяет плавно дозировать плохотекучие материалы за счет их предварительного псевдоожижения.

Формула изобретения

Устройство для разделения частиц по крупности, включающее цилиндрический корпус с установленными соосно внутри не/1

го цилиндрическими вставками со спиральными направляющими, тракт ввода воздуха, бункер исходного материала, расположенный в верхней части цилиндрического корпуса, и тракты вывода крупного и мелкого продуктов, расположенные соответственно в нижней и верхней частях цилиндрического корпуса, отличающееся тем, что, с целью повышения производительности и эффективности классификации за счет предварительного псевдоожижения исходного материала и оптимизации аэродинамического режима, устройство снабжено коническим обтекателем со спиральными направляющими, горизонтальной перегородкой, установленной в верхней части корпуса ниже верхней кромки верхней. цилиндрической вставки, и приспособлением для предварительного псевдоожижения исходного материала, выполненным в виде дозирующей трубы с продольными пазами в нижней части и муфты, установленных с возможностью вертикального перемещения, при этом муфта расположена с зазором между нижней частью бункера исходного материала и верхней частью верхней цилиндрической вставки, дозирующая труба расположена соосно в бункере исходного материала, цилиндрические вставки установлены с зазором одна относительно другой, конический обтекатель установлен под верхней цилиндрической вставкой, бункер исходного материала соединен с внутренней полостью верхней цилиндрической вставки, а тракт ввода воздуха в цилиндрический корпус выполнен в виде окон, расположенных в нижней части цилиндрического корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 1992 |

|

RU2047404C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2009 |

|

RU2408440C1 |

| Устройство для разделения частиц по крупности | 1989 |

|

SU1667942A1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| Классификатор | 1989 |

|

SU1643119A1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПЕСКОВ С ВЫДЕЛЕНИЕМ ДЕМАНТОИДОВ И ДРАГОЦЕННЫХ МЕТАЛЛОВ | 1995 |

|

RU2098189C1 |

| Пневматический классификатор | 1990 |

|

SU1803201A1 |

| Классификатор | 1981 |

|

SU1037969A1 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

Изобретение относится к разделению сыпучих материалов (М) с помощью воздушных потоков в слюдяном, цементном, керамическом и др.производствах. Цель изобретения - повышение производительности и эффективности классификации за счет предварительного псевдоожижения исходного М и оптимизации аэродинамического режима. Устройство содержит цилиндрический корпус 1 с цилиндрическими вставками /ЦВ/ 3 и 4 со спиральными направляющими 5 и 6. На установленной сверху корпуса 1 горизонтальной перегородке 3 закреплен бункер 13 исходного М. С внутренней полостью верхней ЦВ 3 и трактами вывода легких 16 и крупных 14 М совпадают тракты подачи М. В нижней части корпуса 1 имеется тракт подачи воздуха в виде окон 15. Приспособление для псевдоожижения исходного М состоит из муфты 10 и дозирующей трубы (ДТ) 11, установленных с возможностью вертикального перемещения. В нижней части ДТ 11 выполнены пазы 12, а торец ДТ 11 закрыт крышкой 17. Верхняя ЦВ 3 установлена с зазором с ЦВ 4, в котором под ЦВ 3 установлен конический обтекатель 7 со спиральными направляющими 8. С внутренней полостью ЦВ 3 соединена нижняя часть бункера 10. В зазор между бункером 13 и муфтой 10 воздух засасывается через ДТ 11 и пазы 12. Проходя через зазор между внутренней полостью бункера 13 и крышкой 17, воздух захватывает М в объеме, регулируемом положением ДТ 11. Через внутреннюю полость ЦВ 3 на обтекатель 7 поступает М и равномерно распределяется по корпусу 1. Снизу через окна 15 навстречу М направляется поток воздуха, который подхватывает М и направляет его на направляющие 8. Пылегазовый поток контактирует с направляющими 8 и М и разделяется по крупности. 6 ил.

8

15

Фиг.З

Фиг.

ВидГ

Фиг. 5

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 0 |

|

SU342691A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 1273191 | |||

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-08-23—Публикация

1987-07-29—Подача