. - Изобретение относится к химико-термической обработке сталей и чугунов, может быть широко использовано в машиностроении для повышения износостойкости и коррозионной стойкости изделий.

Цель изобретения - повышение износостойкости стальных и чугуннь1х деталей.

Состав для лазерного легирования, включающий полиметилсилоксановую жидкость, дополнительно содержит порошки Си и А1 при следующем соотношении компонентов, мас.%:

Полиметилсилоксановая жидкость31-35

Порошок меди62-65

Порошок алюминия3-4

Полиметилсилоксановая жидкость ПМС 131-85 является высокомолекулярным соединением. Энергия активации термодеструкции таких соединений значительно меньше, чем у низкомолекулярных соединений. При поглощении лазерного излучения происходит обрыв наиболее слабых связей соединения, а именно разрыв связи Si-C. Образующийся при термодеструкции

полиметилсилоксановой жидкости водород предохраняет зону обработки от окисления. Выполняя функцию связующего для порошков Си и А1, Полиметилсилоксановая жидкость Сима является источником легирующих элементов, кремния и углерода..

В результате добавления порошка меди ПМС-1 в состав при лазерной обработке происходит легирование поверхностного слоя детали медью, что приводит к образованию в процессе трения защитной пленки и к снижению коэффициента трения и износа детали.

Добавление в состав для лазерного легирования порошка алюминия способствует увеличению коррозионной стойкости деталей.

Пример. Обработку образцов из стали 45 и чугуна ВЧ 42-12 проводят на импульсном твердотельном лазере ГОС-301 длиной волны Я 1,06 мкм, длительностью импульса г 0,8 мс, плотностью мощности 3 10 Вт/см , коэффициентом перекрытия 0,3.

СП

Кх

VJ

Составы изготовлены путем механического перемешивания компонентов, Полученные пастообразные составы наносят на поверхность образцов.

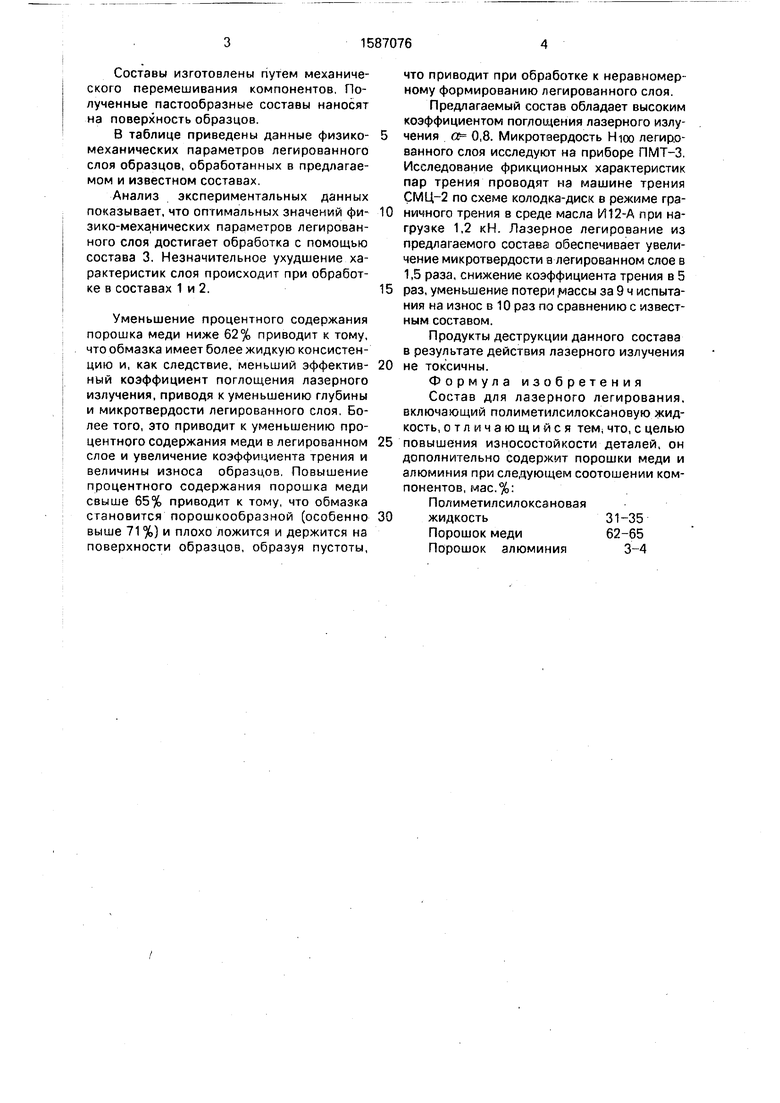

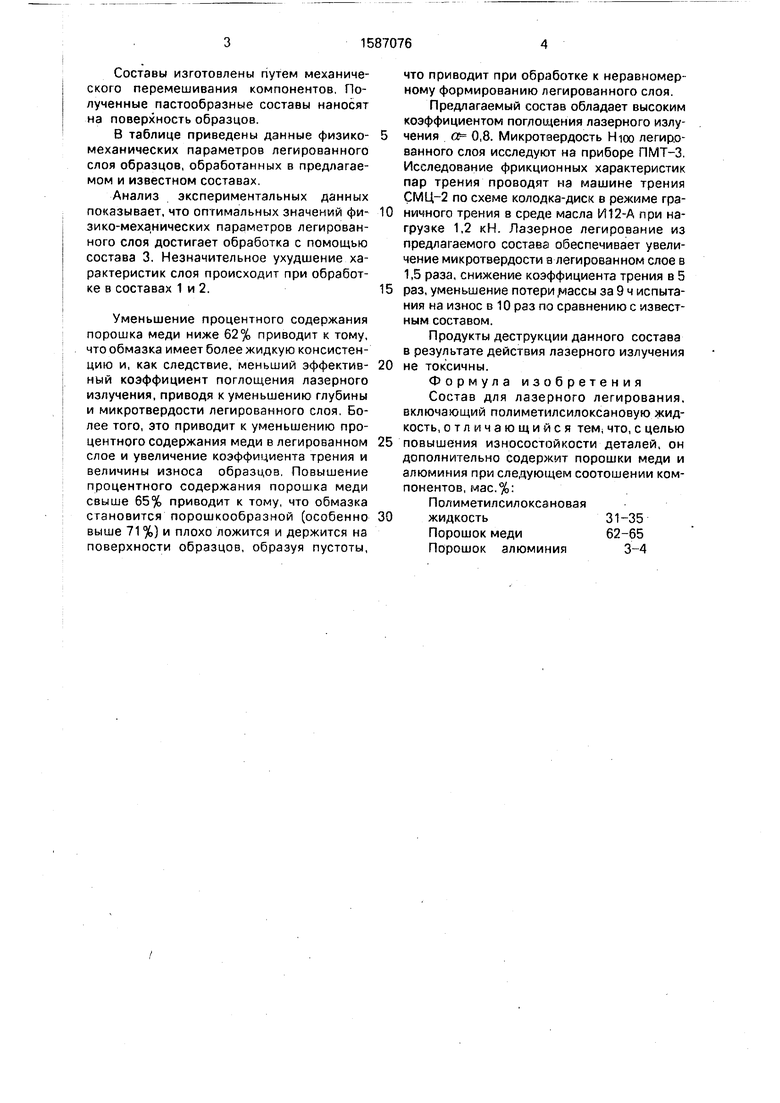

В таблице приведены данные физико- механических параметров легированного слоя образцов, обработанных в предлагаемом и известном составах.

Анализ экспериментальных данных показывает, что оптимальных значений фи- зико-меха,нических параметров легированного слоя достигает обработка с помощью состава 3. Незначительное ухудшение характеристик слоя происходит при обработке в составах 1 и 2.

Уменьшение процентного содержания порошка меди ниже 62% приводит к тому, что обмазка имеет более жидкую консистенцию и, как следствие, меньший эффектив- ный коэффициент поглощения лазерного излучения, приводя к уменьшению глубины и микротвердости легированного слоя. Более того, это приводит к уменьшению процентного содержания меди в легированном слое и увеличение коэффициента трения и величины износа образцов. Повышение процентного содержания порошка меди свыше 65% приводит к тому, что обмазка становится порошкообразной (особенно выше 71 %) и плохо ложится и держится на поверхности образцов, образуя пустоты.

что приводит при обработке к неравномерному формированию легированного слоя.

Предлагаемый состав обладает высоким коэффициентом поглощения лазерного излучения Of 0,8. Микротвердость Нюо легированного слоя исследуют на приборе ПМТ-3. Исследование фрикционных характеристик пар трения проводят на машине трения СМЦ-2 по схеме колодка-диск в режиме граничного трения в среде масла И12-А при нагрузке 1,2 кН. Лазерное легирование из предлагаемого состава обеспечивает увеличение микротвердости в легированном слое в 1,5 раза, снижение коэффициента трения в 5 раз, уменьшение потери ассы за 9 ч испытания на износ в 10 раз по сравнению с известным составом.

Продукты деструкции данного состава в результате действия лазерного излучения не токсичны.

Формула изобретения Состав для лазерного легирования, включающий полиметилсилоксановую жидкость, отличающийся тем что, с целью повышения износостойкости деталей, он дополнительно содержит порошки меди и алюминия при следующем соотошении компонентов, мас.%:

Полиметилсилоксановая жидкость31-35

Порошок меди62-65

Порошок алюминия3-4

О со о LO Ю CN ir in Ю Ю СО Ч- h

о о CD о - Cvi о

О CN со CN Ю О С to to Ю О) (О 00

О О О О - CN

J- - т- CN см {N о

о о о о о о с

СЭ о СЭ о CD о о

ч- «- т- CN CN со СЧ о о о о CD о о

о о о о о о о

CJ

о о о о о о о о о о со о ш о о со о о ю со ч- ч- см - «- со

о о о о о о о о о 00 о 2 о 00 ю 1Л (П о S со

СМСО т- g

о ю о о о о о со со со г г LO t

о о о о о о о

CS - CN «- ч- о - см см CN см CN см см

о

ч- со со со со со т

incM4-«-h-r tO СОЮСОЮЮТСОГ

-ЮСОСООООЮ

сосососоч-юсосм

Ё

о. й сГ

ОС

о

tS

J

о

с:

о

X

о

с; с

§;5

г 30) со I- го о о.

о

о о

2

9

X со го а ю о о

3 о о. о

и

(U

S. S

ш

Q

J о

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ лазерного легирования поверхности металла | 1988 |

|

SU1557193A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ обработки материалов | 1982 |

|

SU1055784A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ ИНСТРУМЕНТА | 1987 |

|

SU1492596A1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ СТАЛЬНОГО ИЗДЕЛИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ | 2009 |

|

RU2413037C1 |

Изобретение относится к химико-термической обработке сталей и чугунов и может быть использовано в машиностроении для повышения износостойкости и коррозионной стойкости изделий. Цель изобретения - повышение износостойкости стальных и чугунных деталей. Состав служит для повышения износостойкости деталей. Цель достигается добавлением в полиметилсилоксановую жидкость порошков меди и алюминия. В результате износостойкость деталей увеличивается в 2-5 раз. 1 табл.

| Нефедов В.И., Виноградов Н.Р., Соко- лов Н.И | |||

| и др | |||

| Поверхность, 1987, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-10—Подача