Sff

ю

СП ел

00

4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Состав для лазерного легирования | 1988 |

|

SU1587076A1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| Способ лазерного упрочнения стальных изделий | 1990 |

|

SU1786187A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

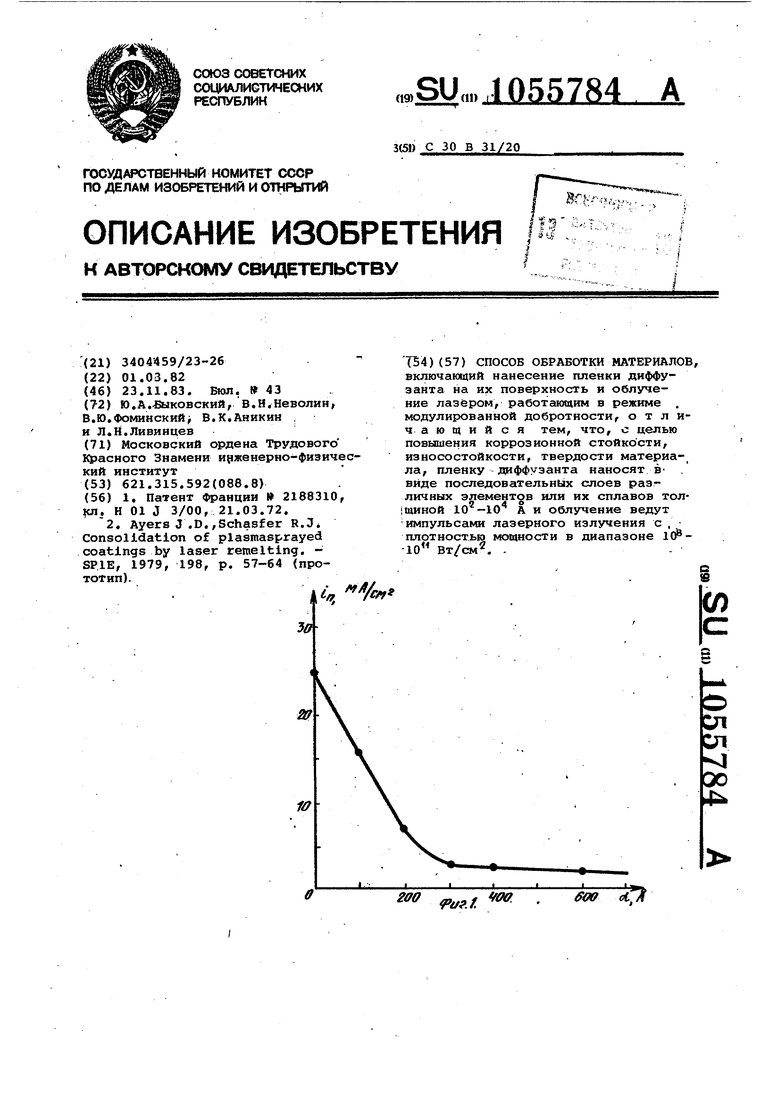

СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ, включающий нанесение пленки диффузанта на их поверхность и облучение лазером, работающим в режиме . модулированной добротности, отличающийся тем, что, о целью повышения коррозионной стойкости, износостойкости, твердости материа- ла, пленку диффузанта наносят ввиде последовательных слоев различных элементов или их сплавов толщиной 10 -10 А и облучение ведут импульсами лазерного излучения с , плотностью мощности в диапазоне Вт/см. -

IIII,

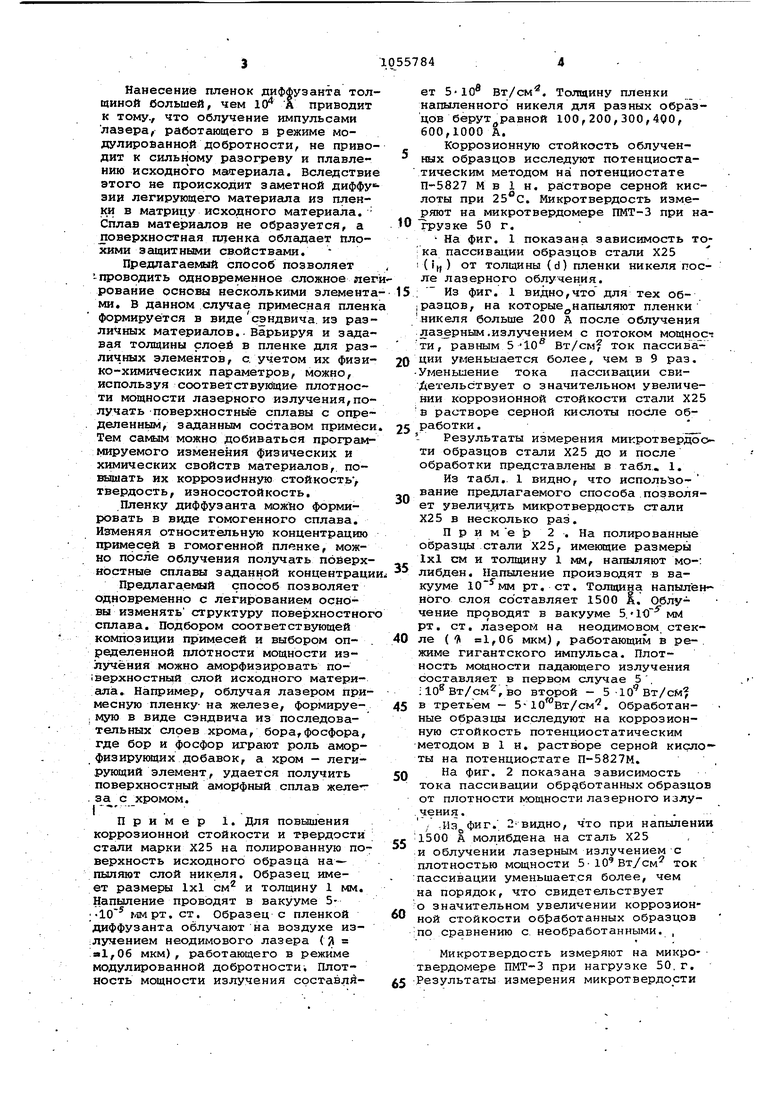

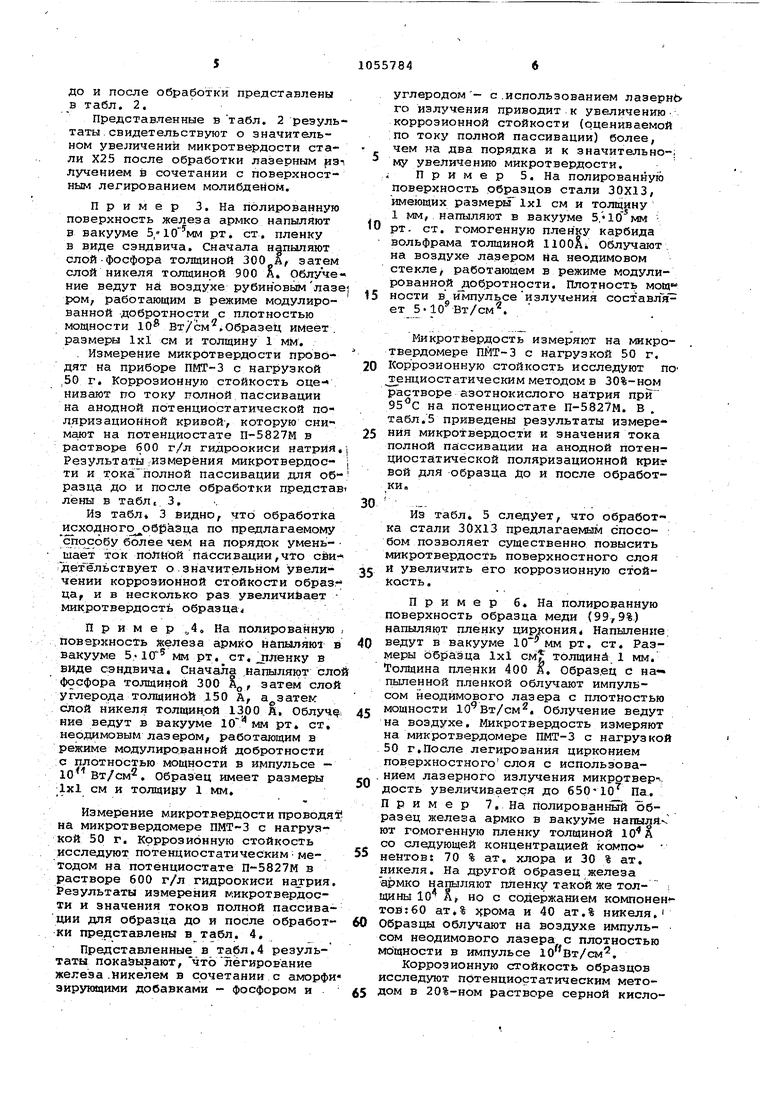

2ffff yf Wff , ffOO Изобретение относится к способам обработки материалов лазерным пучко и может быть использовано в техноло гии металлов и полупроводниковой электронике при производстве матери лов с повышенной коррозионно- и изн состойкостью. Известен способ обработки матери лов, включающий нанесение пленки диф фузанта наих поверхность и облучение лазером, работающим в режиме модули рованной добротности. В основе известного способа лежит процесс дифф зии примеси из нанесенной пленки- в условиях термического равновесия под действием лазера. Длительность импульса лазера составляет 0,5 - 3 мс l . Указанный способ применяется щэе имущественно для легирования полупроводников и обладает рядом недостатков: ограничен круг внедряемых элементов, который определяется растворимостью примеси в Материале; невозможно проведение одновременного сложного легирования несколькими элементами, резко отличающимися растворимостью в легируемом.материа ле с заданной концентрацией компо. нент примеси Способ принципиаль-- но не позволяет создавать метастабильные поверхностные сплавы из-за малой скорости ввода энергии в образец. Для получения сильно легированных поверхностных сплавов требуются значительные затраты времени, которые определяются скоростями диффузии примеси в материале. :Невозможно в одном технологическом процессе совместить процессы легиро вания примесью g заданной концентра цией и изменения структуры поверхностного слоя, что часто является о ределяющим фактором в изменении .. поверхностных свойств материалов. Наиболее близким к предлагаемому по техническому решению является сп соб обработки материалов, включающи нанесение плёнки диффузанта на их п . верхность и облучения лазером.Толщина пленки составляет 100-1000 мкм облучение ведут СО лазером в течени нескольких миллисекунд при плотност .мощности излучения 10 Вт/см 2j . Известный способ обработки позволя ет только при совместимости материалов Пленки и подложки улучшать коррозионную стойкость и не позволяет улучшать износостойкость. Учет совместимости материалов пленки и подложки является серьезным недостатком известного сйособаГ Кроме того, обработка материалом известным способом на воздухе приводит к сильному окислению поверхности, что отрицательно влияет на коррозионную стойкость и износостойкость. УслоВИЯ облучения по известному способу такие, что плавится только пленка, а подложка не плавится, что в свою очередь не обеспечивает глубокое проникн-овение примеси из пленки в подложку, - ; Целью изобретения является- повышение коррозионной стойкости, износостойкости, твердости материала. Поставленная цель достигается тем, что по известному способу обработки материалов,.включающему нанесение пленки диффузанта на их поверхность и облучение лазером, работающим в режиме модулированной добротности, пленку диффузанта наг носят в вид1е последовательных слоев различных злементрв или их сплавов толщиной 10 -10 А и облучение ведут импульсами лазерного излучения с плотностью мощности в диапазоне 108-10 Вт/см. При плотностях мощности излучения, меньших 10 Вт/см не происходит сильного разогрева материала (для ряда материалов температура не достигает температуры плавления), вследствие чего процесс легирования идет неэффективно, толщина легированного слоя мала, получаемыекон- ; центрации примеси незначительны,, что не приводит к улучшению Kojppoзионно- и износостойкости материала. При плотностях мощности больших, чем ЮМ Вт/см, наоборот, в начальной стадии взаимодействия излучения с материалом происходит быстрый разогрев материала и его испарение. Затем большая часть падающей энергии поглощается образующимся паром и . идет его ионизация. Значительный вынос массы, экранирование основы образующейся плазмой и, как следств вие, недостаточный нагрев : материала препятствует.эффективному процессу легирования и приводит к значительной потере диффузантаi Выбор толщины пленки диффузанта в диапазоне А определяется требованием получения однородного по поверхности, достаточно глубокого поверхностного сплава, обладающего хорошим сцеплением с матрицей исходного материала. При толщинах пленки меньших , чем 10 А на поверхности материала после облучения лазерным импульсои не образуется, сплошного защитного слоя, а получается очень тонкий поверхностный сплав, характеризуняцийся значительной неоднородностью распределения внедряемых элементов по поверхности. Такой тонкий и неоднородный по поверхности сплав существенно не влияет на поверхностные свойства исходного материала. Нанесени13 пленок дифФузанта тол щиной большей, чем 10 А приводит к тому., что облучение импульсами лазера, работающего в режиме модулированной добротности, не приво дит к сильному разогреву и плавлению исходного материала. Вследстви этого не происходит заметной диффу зии легирующего материала из пленки в матрицу исходного материала. Сплав материалов не образуется, а поверхностная пленка обладает плохими зёицитными свойствами. Предлагаемый способ позволяет -проводить одновременное сложное ле рование осноил несколькими злемент ми. В данном случае примесная плен формируется в виде сэндвича, из раз личных материалов.. Варьируя и зада вая толщины слоеб в пленке для раз личных элементов, с. учетом их физи ко-химических параметров, можно, используя соответствукйцие плотности мощности лазерного излучения,по лучать -поверхностнее сплавы с опре деленным, заданным составом примес Тем самым можно добиваться програм мируемого изменения физических и химических свойств материалов, повышать Их коррозионную стойкость твердость, износостойкость. Пленку диффузанта можно формировать в виде гомогенного сплава. Изменяя относительную концентрацию примесей в гомогенной , можно после облучения получать пойерх ностные сплавы заданной концентрац Предлагаемый способ позволяет одновременно с легированием основы изменять структуру поверхностно сплава. Подбором соответствующей композиции примесей и выбором определенной плотности мощности излучения можно аморфизиррвать по1верхностнцй слой исходного материала. Например, облучая лазером примесную пленку- на железе, формируе: мую в виде сэндвича из последовательных слоев хрома, бора фосфора, где бор и фосфор играют роль аморфизирующих добавок, а хром - легирующий элемент, удается получить поверхностный аморфный сплав желе- .за с хромом. I . Пример 1. Для повышения коррозионной стойкости и твердости стали марки Х25 на полированную поверхность исходного образца на- пьшяют слой никеля. Образец имеет размеры 1x1 см и толщину 1 мм. Напыление проводят в вакууме 510 г/алрт. ст. Образец с пленкой диффузанта облучают на воздухе излучением неодимового лазера (3 al,06 мкм), работающего в режиме модулированной добротности. Плотность мощности излучения составдйет 5-10 Вт/см. Толщину пленки напыленного никеля для разных образцов берут.равной 100,200,300,400, 600,1000 А. Коррозионную стойкость облученных образцов исследуют потенциостатическим методом на потенциостате П-5827 MB 1 н. растворе серной кислоты при 25®С. Микротвердость измеряют на микротвердомере ПМТ-3 при на грузке 50 г. На фиг. 1 показана зависимость тока пассивации образцов стали Х25 (if,) от толщины (d) пленки никеля после лазерного облучения. Из фиг. 1 видно,что для тех образцов, на которые напыляют пленки никеля больше 200 А после облучения лазерным .излучением с потоком мощнот:т ти, равным 5 10 Вт/см ток пассивации уменьшается более, чем в 9 раз. Уменьшение тока пассивации свидетельствует о значительном увеличении коррозионной стойкости стали Х25 в растворе серной кислоты после обработки . - Результаты измерения микротвердости образцов стали Х25 до и после обработки представлены в табл. 1. Из табл.. 1 видно, что использование предлагаемого способа позволяет увелич.ить микротвердость стали Х25 в несколько раз. П р и м е р 2 . На полированные образцы стали Х25, имеющие размеры 1x1 см и толщину 1 мм, напыляют мо-: либден. Напыление производят в вакууме рт. ст. Толщина напылен ного слоя составляет 1500 Д. Облучение прсэводят в вакууме 5. «10 мм рт. ст. лазером на неодимовом. стекле (Л ,06 мкм), работающим в ре-, жиме гигантского импульса. Плотность мощности падающего излучения составляет в первом случае 5. ; 10 Бт/см, во второй - 5-10вт/см| в третьем - 5-10™Вт/см. Обработан- ные образцы исследуют на коррозионную стойкость потенциостатическим методом в 1 н. растворе серной кислоты на потенциостате П-5827М. На фиг. 2 показана зависимость тока пассивации обря1ботанных образцов от плотности кющности лазерного излу.чения. / ,Из фиг. 2 видно, что при напылении il500 А молибдена на сталь Х25 .и облучении лазерным излучением с плотностью мощности 5-10ВтУсм ток пассивации уменьшается более, чем на порядок, что свидетельствует о значительном увеличении коррозионной стойкости об{эаботанных образцов по сравнению с необработанными. , Микротвердость измеряют на микротвердомере ПМТ-3 при нагрузке 50. г. Результаты измерения микротвердости до и после обработки представлены в табл. 2. Представленные в табл. 2 резуль таты, свидетельствуют о значительном увеличений микротвердости стали Х25 после обработки лазерным рэ лучением в сочетании с поверхностным легированием молибденом. Пример 3. На полированную поверхность железа армко напыляют в вакууме 5, рт. ст. пленку в виде сэндвича. Сначала напыляют слой-фосфора толщиной 300 А затем слой никеля толщиной 900 А. Облуче ние ведут на воздухе рубиновым лаз ром, работающим в режиме модулированной добротности с плотностью мощности 10 Вт/см,Образец имеет, размеры 1x1 см и толщину 1 мм. . Измерейие микротвердости проводят на приборе ПМТ-3 с нагрузкой .50 г. Коррозионную СТОЙКОСТЬ оце- нивают по току полной пассивации на анодной потенциостатической поляризациойной кривой, которую снимают на потенциостате П-5827М в растворе 600 г/л гидроокиси натрия Результат измерения микротвердости и тока полной пассивации для об разца до и после обработки предста лены в табЛе 3. .. Из табл 3 видно, что обработка исход но го об{5аЗца по предлагаемому способу более чем на порядок уменьшает ток полной пассивации,что сёи детельствует о .значительном увеличении коррозионной стойкости образ ца и в несколько раз увеличивает микротвердость образца П р и м е р ,4, На полированную поверхность железа армко напыляю вакууме 5-lO мм рт. ст. тленку в виде сэндвича. Сначала .напыляют сл фосфора толщиной 300 А, затем сло углерода толщиной 150 А, а затек слой никеля ТОЛЩИНОЙ 1300 Д, Облуч ние ведут в вакууме 10 мм рт. ст, нердимовым лазером, работающим в режиме модулированной добротности с плотностью мощности в импульсе Вт/см. Образец имеет размеры ;1х1 см и ТОЛЩИНУ 1 мм. Измерение микротвердости проводя на микротвердомере с нагрузкой 50 г. Коррозионную стойкость исследуют потенциостатическим ме-. годом на потенциостате П-5827М в растворе 600 г/л гидроокиси Результаты измерения микротвердосхи и значения токов полной пассивации для образца до и после обработки представлены в табл. 4, Представленные в та0л.4 результаты пока&ывают, чтолегирование железа .никелем в сочетании с аморфи зирующими добавками - фосфором и углеродом- с .использованием лазернЬ го излучения приводит.к увеличению, коррозионной стойкости (оцениваемой по току полной пассивации) более, чем на два порядка и к значительно-; му увеличению микротвердости. ; Пример 5. На полированную поверхность образцов стали 30X13, имеющих размергл 1x1 см и толщину 1 мм, напыляют в вакууме 5,«10 мм рт- ст. гомогенную пленку карбида вольфрама толщиной llOOAi Облучают, на воздухе лазером на неодимовом стекле/ работающем в режиме модулированной J oбpoтнocти. Плотность мощ ности в импульсе излучения составля5-10 Вт/см. кротйердость измеряют на микротвердомере ПМТ-3 с нагрузкой 50 г, КоррОЗИОННуЮ стойкость исследуют ПО сенциостатическим методом в 30%-ном растворе азотнокислого на;трия при на потенциостате П-5827М. В . табл.5 приведены результаты измерения микротвердости и значения тока полной пассивации на анодной потенциостатической поляризационной криг вой для образца до и после обработкиИз табл, 5 следует, что обработка стали 30X13 предлагаемым спосо- : бом позволяет существенно повысить микротвердость поверхностного слоя и увеличить его коррозионную стойкость . Пример б. На полированную поверхность образца меди (99,9%.) напыляют пленку циркония, Напыление; ведут в вакууме 10 мм рт. ст. Размеры Образца 1x1 смТ толщинй 1 мм. олщина пленки 400 А, Образ.ец с напыленной пленкой облучают импульсом неодимового лазера с Плотностью мощности 10 вт/см, Облучение ведут на воздухе. 1Микрот5ердость измеряют на микротвердомере ПМТ-3 с нагрузкой 50 г.После легирования цирконием поверхностногослоя с использованием лазерного излучения микротвер. дость увеличивается до Па.. П р и м е J) 7, На полирован1шй образец железа армко в вакууме напылЯ. ют гомогенную пленку толщиной 10 X со следующей концентрацией компо нентов: 70 % ат, хлора и 30 % ат. никеля. На другой образец железа армко напыляют пленку такой же тол- ; щины 10- А, но с содержанием компонен Tos:60 атф% з :рома и 40 ат,% никеля, Образцы облучают на воздух.е импуль- сом неодимового лазера с плотностью ощности в импульсе 10 Вт/см. Коррозионную стойкость образцов исследуют потенциостатическим метоом в 20%-ном растворе серной кисло.ты. Микротвердость измеряют на микротвёрдомере ПМТ-3 с нагрузкой 50 г : Результаты измерения токов полно пассивации и микротвердости показывают, что после лазерного облучения пленки состава 70 ат.% хрома и 30 ат,% никеля ток .полной.пассивации .уменьшается на три.порядка вег личины по сравнению с исходным обрээцом, .микротвердость увеличивается в. раза. Для пленки состава 60 ат.% хрома и 40 ат.% никеля ток полной пассивации уменьшается на два порядка величины по сравнению d исходным, микротвердость увеличивается в 2,5 раза. Из этого примера видно, что изменяя концентрацию в гомогенной пле ке можно дифференцированно влиять на свойства поверхностного слоя. В табл,, б представлены данные по влиянию плотности мощности лаТолщина слоя Af tfjS ПCTlVISill П 400 600 1000 MMMrM«WMW««MMM l -M M k« « W«««.« /, , -.«i-„..-,,.« Плотность мощности лазерного излучения, Вт/см л , 5-10 5, WMt «ХМ « MB MB 7 .Микротвердость, х 10 До обработки I После об

490

118

0,02

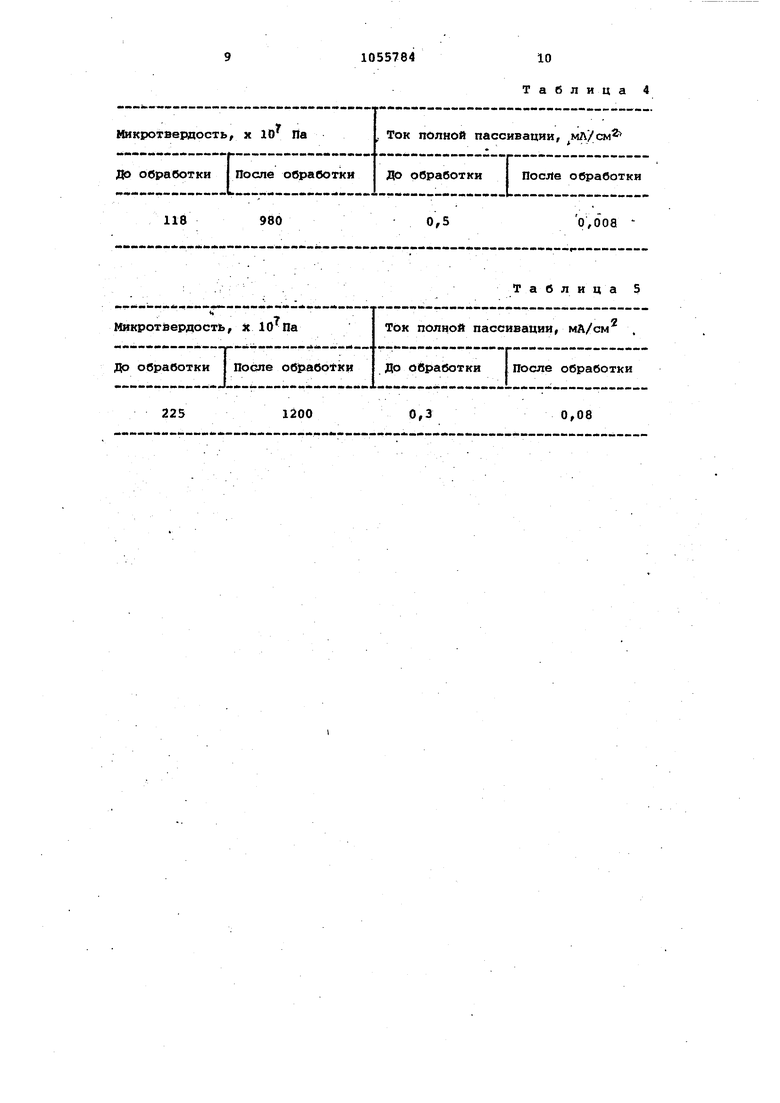

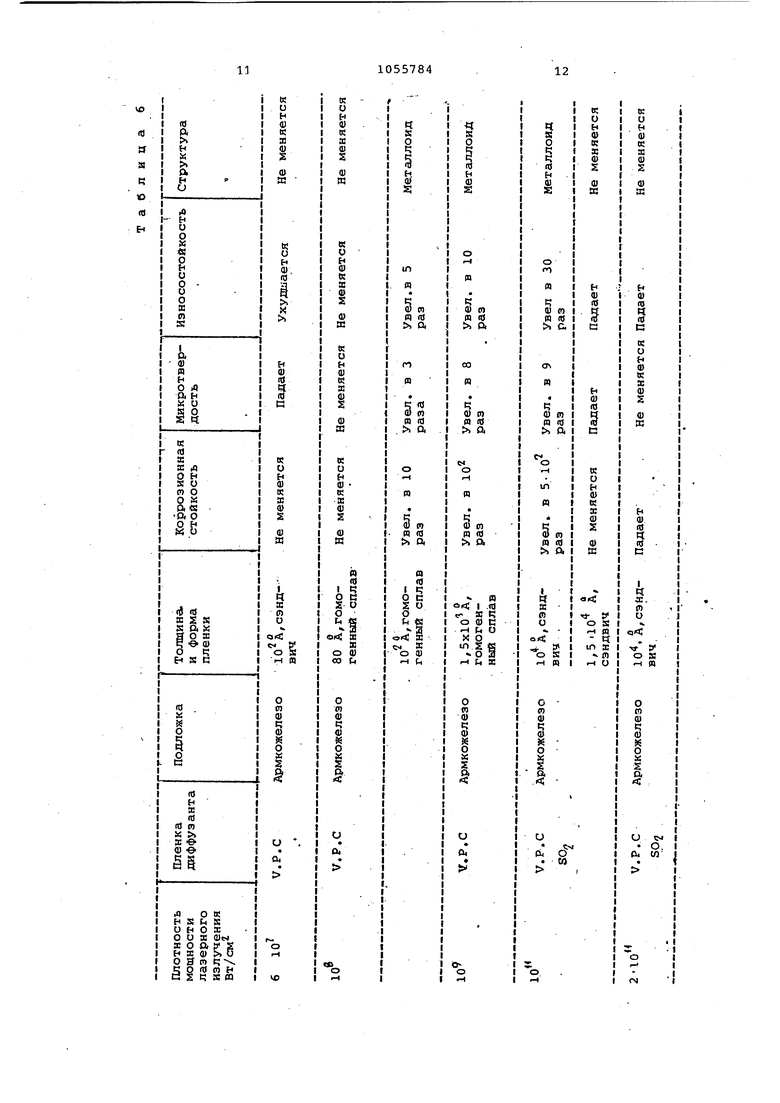

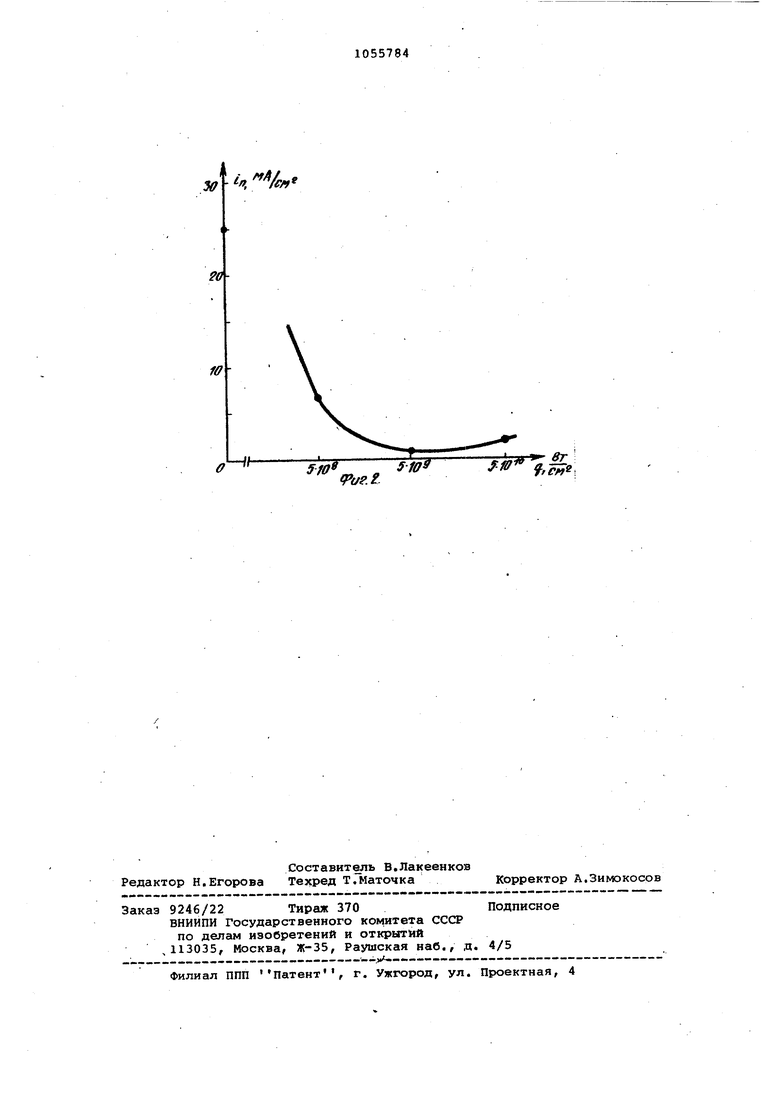

0,5 ....l.. .-..-. в, e...--...-..-и-.- -. ... -- - ipvi- i -« « н.н до обработки I После обработки .-«.««-«. .М« «- р. . . Микротвердость, х ------- -----.- До обработки I После обработки ««« «). «(«. . Па Ток полной пассивации,мА/см работки До обработки I После обработки зерного излучения и TOJrmtnHtJ пленк.и диффузанта на коррозионную стойкость,, микротвердость, износостойкость и структуру покрытия. Представленные результа-пл указывают на то, что предлагаетвлй способ обработки материалов в сравнении с известным позволяет более эффективно и программированно возде.йствовать на поверхностные слои ы атериаЛ;ов и изменять их свойства: повышать коррозионную стойкость,износостойкость и микротвердость.Облучение материалов лазерными импульсами можно проводить на воздухе. Предлагаемрай способ позволяет создавать сильно легированные слои,поэтому его рассматривать как способ альтернативный объемному легированию, что сулит значительную ;экономию дорогостоящих, дефицитных материалов. Таблица, Мнкротвердость, х 10 Па 210420 210560 210710 . Таблица 2 I ,. 210660 210780 2101020 Таблица 3 2

Таблица 4

vo

Л) Ef

iS

к ю (d f

п,

9Ю9 „ yfffy

S tPt/e. f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННЫХ СИЛИКАГЕЛЕЙ | 0 |

|

SU218831A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Consolidation of plasmasprayed coatings by laser remeltlng | |||

| SPIE, 1979, 198, p | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1983-11-23—Публикация

1982-03-01—Подача