Изобретение относится к технологии лазерной обработки.

Целью изобретения является повышение износостойкости путем увеличения теплоотвода и увеличения КПД путем локализации плазмы в зоне обработки.

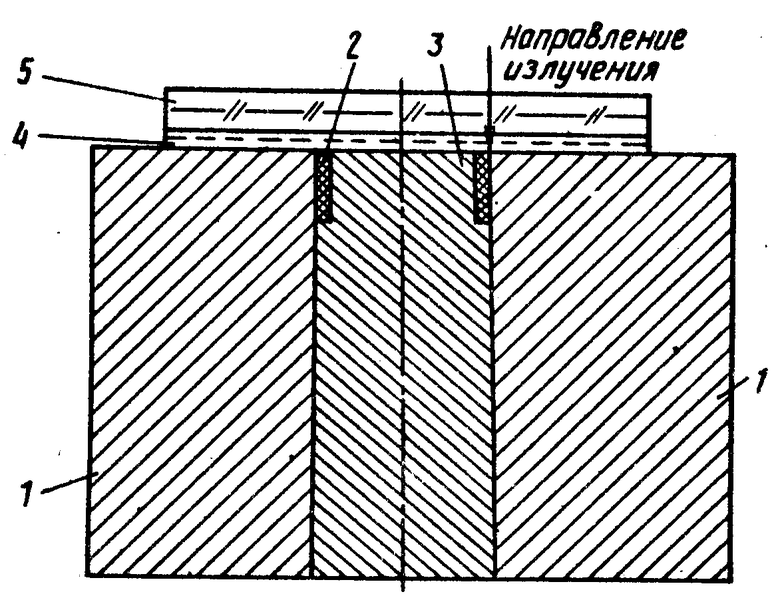

На чертеже приведена схема осуществления предлагаемого способа.

При легировании режущей кромки инструмента 1 на обрабатываемую поверхность наносят легирующий материал в виде обмазки 2 и воздействуют на нее лазерным излучением. На обмазку 2 дополнительно наносят легкоплавкий сплав 3, а облучение лазерным излучением осуществляют параллельно обрабатываемой поверхности через капиллярный слой 4 жидкости и стекло 5, нагревая поверхность до температуры, равной зернограничному плавлению материала инструмента.

Нанесение на обмазку легкоплавкого сплава обеспечивает интенсивный теплоотвод от режущей кромки в жидкий сплав.

Облучение лазером через капиллярный слой жидкости и стекло приводит к тому, что плазма из зоны обработки локализуется в полости, ограниченной поверхность инструмента и стеклом, и удерживается капиллярным слоем жидкости, что обеспечивает повышение КПД.

Облучение лазером параллельно легируемой поверхности позволяет увеличить указанные выше эффекты. Нагрев материала инструмента до температур зернограничного плавления увеличивает степень легирования режущей кромки в результате повышения диффузии при наличии жидкой фазы. В результате описанных приемов повышается твердость инструмента, а следовательно, его износостойкость.

П р и м е р. Проводили поверхностное легирование режущей кромки с нанесением на обмазку легкоплавкого сплава и облучение лазером параллельно легируемой поверхности.

Состав обмазки, аморфный бор 85; активатор фтористый калий 2; связующее клей БФ-2 3. Обмазку наносили на заднюю поверхность матрицы из стали У8. Рабочее окно матрицы заливали сплавом Вуда. Облучение лазером производили параллельно легируемой поверхности при энергии 3,2 Дж/см2.

Изменение микротвердости по передней поверхности матрицы штампа показало, что микротвердость у режущей кромки увеличивалась до 8600 МПа.

Проводили также поверхностное легирование режущей кромки с нанесением на обмазку легкоплавкого сплава и с облучением лазером параллельно легируемой поверхности при режимах, обеспечивающих нагрев материала инстртумента до температуры зернограничного плавления.

На заднюю поверхность матрицы штампа из стали У8 наносили обмазку указанного состава. Рабочее окно заливали сплавом Вуда. Облучение лазером производили параллельно легируемой поверхности при удельной энергии 3,8 Дж/мм3.

На шлифах отмечалось увеличение микротвердости легированного слоя до 10400 МПа. Микроструктура легированного слоя содержала прослойки, свидетельствующие о зернограничном плавлении металла.

Проводили также поверхностное легирование режущей кромки с нанесением на обмазку легкоплавкого сплава и с облучением лазером через капиллярный слой жидкости и стекло параллельно легируемой поверхности при режимах, обеспечивающих нагрев до температуры зернограничного плавления материала инструмента.

На поверхность рабочего окна матрицы наносили обмазку указанного состава, заливали ее сплавом Вуда. На переднюю поверхность наносили слой глицерина и прижимали стеклом до получения между ними капиллярного слоя. Облучение производили через слой глицерина и стекло параллельно легируемой поверхности при удельной мощности излучения 3,8 Дж/мм2. Микротвердость у режущей кромки составляла 14600 МПа.

Проводили также поверхностное легирование режущей кромки, при котором на переднюю поверхность матрицы штампа из стали У8 наносили слой обмазки указанного состава. Облучение режущей кромки производили вдоль режущей кромки при плотности энергии 3,2 Дж/мм2, перпендикулярно обмазанному слою. Микротвердость в упрочненном слое составляла 6200 МПа. При этом отмечалось снижение микротвердости у режущей кромки.

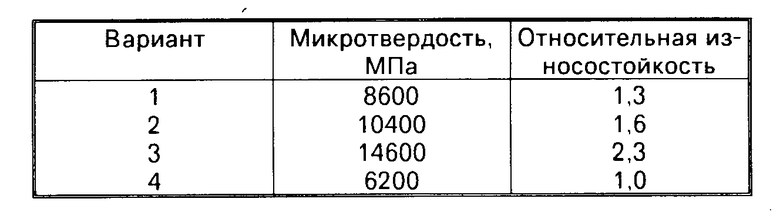

В таблице приведены сравнительные данные по влиянию дополнительных операций на износостойкость и микротвердость легированного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

SU1552485A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ комбинированного лазерного упрочнения стальных деталей | 1989 |

|

SU1710595A1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| Состав для лазерного легирования стальных изделий | 1987 |

|

SU1468962A1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ обработки материалов | 1982 |

|

SU1055784A1 |

| Способ лазерного легирования поверхности металла | 1988 |

|

SU1557193A1 |

Изобретение относится к технологии лазерной обработки. Цель изобретения

повышение износостойкости путем увеличения теплоотвода и увеличение КПД путем локализации плазмы в зоне обработки. При легировании режущей кромки инструмента на обрабатываемую поверхность наносят легирующий материал в виде обмазки и воздействуют на нее лазерным излучением. На обмазку дополнительно наносят легкоплавкий сплав. Облучение лазерным излучением осуществляют параллельно обрабатываемой поверхности через капиллярный слой жидкости и стекло, нагревая поверхность до температуры, равной зернограничному плавлению материала инструмента. В процессе плавки обеспечивается интенсивный теплоотвод от режущей кромки в жидкий сплав. В результате этого повышается твердость инструмента, а следовательно, его износостойкость. 1 ил. 1 табл.

СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ ИНСТРУМЕНТА, при котором на обрабатываемую поверхность наносят легирующий материал в виде обмазки и воздействуют на нее лазерным излучением, отличающийся тем, что, с целью повышения износостойкости путем увеличения теплоотвода и увеличения КПД путем локализации плазмы в зоне обработки, на обмазку дополнительно наносят легкоплавкий сплав, а облучение лазерным излучением осуществляют параллельно обрабатываемой поверхности через капиллярный слой жидкости и стекло, нагревая поверхность до температуры, равной зернограничному плавлению материала инструмента.

| Химико-термическая обработка металлов и сплавов | |||

| Минск, 1981, с.51-53. |

Авторы

Даты

1995-11-27—Публикация

1987-11-17—Подача