Изобретение относится к машиностроению, в частности, к способам нанесения антифрикционных износостойких покрытий путем короткоимпульсной лазерной наплавки порошковой композиции, нанесенной на металлическую поверхность. Заявленный способ может быть использован для поверхностного упрочнения деталей машин и инструментов, в частности с целью модификации поверхности для работы в подшипниках скольжения и других узлах трения, работающих в условиях гидродинамической смазки, граничной смазки, фреттинг-износа, масляного голодания или сухого трения скольжения.

Изобретение может быть использовано в различных отраслях промышленности, например, в автомобильной, авиакосмической, в энергетике и судостроении.

Подшипники скольжения, благодаря своей универсальности и простоте, широко используются в инженерном проектировании в различных отраслях промышленности, связанных с движущимися частями: в автомобильной промышленности в шатунах, коленчатых и распределительных валах, в самолетах в системах управления, шасси и различных компонентах двигателей, включая валы топливных насосов, в электродвигателях и генераторах, в судостроении, на гидроэлектростанциях, в промышленном оборудовании и бытовой технике.

Основным недостатком подшипников скольжения является то, что смазка играет решающую роль в их работе. Однако возможны аварийные случаи нарушения подачи смазки или определенные ситуации, такие как очень высокие контактные давления, высокие или низкие скорости скольжения, низкие и повышенные температуры, когда гидродинамических сил может быть недостаточно для поддержания непрерывной смазочной пленки между поверхностями скольжения. В результате может произойти прямой контакт между неровностями. Это особенно вероятно во время операций «старт-стоп» или в подобных условиях, вызывающих переход от гидродинамического к другому режиму трения, известному как граничная смазка, которая отличается относительно высоким коэффициентом трения (до 0,14). Этот тип скольжения может спровоцировать значительный износ, что может привести к заклиниванию поверхностей.

В условиях непрерывного развития уровня техники, увеличения удельной мощности и производительности, возрастают требования к надежности и нагрузочной способности кинематических пар трения машин и механизмов. При этом узлы трения работают при больших скоростях, механических и тепловых нагрузках, что может вызвать нарушения режима смазки или необходимость эксплуатации узлов трения без смазки, например, в космосе.

Поэтому важной технической проблемой, на решение которой направлен заявляемый способ, является обеспечение высоких антифрикционных свойств узлов трения скольжения, работающих в условиях масляного голодания или без смазки, с достижением сверхнизкого коэффициента сухого трения скольжения (до 0,03), а также надежности и длительной работоспособности подшипников скольжения, работающих с высокой скоростью скольжения (до 32 м/с) и с удельной нагрузкой (давлением) до 25 МПа без смазки.

Известен способ лазерного легирования углеродистых сталей и инструмента из быстрорежущих сталей, в котором используют порошковые обмазки, содержащие карбид бора и хром в равных массовых долях (Белова С.А. Возможности лазерного легирования при изготовлении быстрорежущего инструмента // Современные проблемы науки и образования. - 2014. - № 6). Технический результат достигался использованием в качестве связующего вещества в обмазке 5%-ного раствора канифоли в этиловом спирте. Толщина наносимой обмазки составляла 140-160 мкм. Нагрев осуществляли твердотельным лазером импульсного действия «Квант-15» с длительностью импульса 5 мс, мгновенной мощностью до 5 кВт, размером пятна фокусировки в плоскости обработки от 0,2 мм до 3,0 мм. Полученные покрытия обладают значительной твердостью (более 10 ГПа) и низкой хрупкостью. Заявлено, что тепловое воздействие до температуры 900 °С не приводит к укрупнению зерен основного металла и значительному разупрочнению. Кроме высокой износостойкости покрытия обладают удовлетворительной коррозионной стойкостью. Это указывает на возможность применения таких покрытий в деталях, эксплуатируемых одновременно в условиях износа и агрессивной среды при высоких рабочих температурах. Показано, что лазерным легированием можно существенно повысить твердость и износостойкость поверхности, которые не снижаются при высокотемпературном нагреве. Показано, что свойства легированных слоев, полученных на поверхности углеродистых сталей, не уступают свойствам быстрорежущих сталей, работающих в тяжелых условиях эксплуатации.

Однако данный способ не решает техническую проблему обеспечения высоких антифрикционных свойств узлов трения скольжения, работающих в условиях масляного голодания или без смазки. Наличие высокого коэффициента трения результирующего покрытия обусловлено отсутствием в его составе после лазерного легирования карбида бора, который в процессе лазерного легирования полностью взаимодействует с хромом и железом, образуя соединения Cr3C2, Cr23C6, Fe2B, CrB, Cr5B3. Поэтому указанные покрытия не обеспечивают низкий коэффициент трения скольжения и, как следствие, не могут работать без смазки в составе подшипников скольжения.

Известен состав шихты для шликерного покрытия изделий из конструкционных сталей, который содержит в мас.%: ультрадисперсный порошок алюминия 60-85, дисульфид молибдена 3-10, оксид олова 1-5, связующее вещество 5-36 [Патент РФ №2757748]. Компоненты обмазки наносили на стальные пластины методом окунания. Далее следовала модификация поверхности на технологической лазерной установке RFL-C6000W, работающей в импульсном режиме, при плотности излучения q=6 Дж/мм2. Техническим результатом изобретения является повышение износостойкости функциональных поверхностей изделий из конструкционных сталей в условиях многоциклового контактного нагружения.

Однако данный состав шихты не решает техническую проблему обеспечения высоких антифрикционных свойств узлов трения скольжения, работающих в условиях масляного голодания или без смазки. Наличие оксида алюминия в результирующем покрытии после лазерной обработки увеличивает коэффициент трения скольжения, поэтому данные покрытия не могут работать без смазки в составе подшипников скольжения при высоких скоростях скольжения.

Известен также способ получения функционально-градиентного износостойкого покрытия из порошковых материалов на детали наплавкой [Патент РФ №2503740]. Подвергаемые наплавке поверхности детали очищают, промывают и подвергают струйно-абразивной обработке для придания шероховатости, обеспечивающей адгезию с покрытием, с последующей обдувкой сжатым воздухом. Очистке и промывке дополнительно подвергают поверхности детали, прилегающие к зоне наплавки. Подготавливают порошковый материал, который затем из двух дозаторов подают на поверхность детали в зону наплавки потоком аргона и выполняют наплавку импульсным лазерным лучом в среде аргона. Из одного дозатора в поток аргона подают армирующий неметаллический порошок агломерированного карбида вольфрама WC фракцией 80-150 мкм, а из другого дозатора - металлический порошок сплава кобальта В3К фракцией 53-106 мкм. Наплавку осуществляют по крайней мере в два слоя непрерывным лазерным лучом мощностью 2 кВт при скорости его перемещения в процессе наплавки 2 м/мин. При наплавке первого слоя порошок карбида вольфрама и порошок сплава кобальта подают в соотношении 1:4, а при наплавке второго слоя устанавливают соотношение 1:5. Способ позволяет получать функционально-градиентные износостойкие покрытия с регулируемой твердостью по толщине.

Однако данный способ не решает техническую проблему обеспечения высоких антифрикционных свойств узлов трения скольжения, работающих в условиях масляного голодания или без смазки. Наличие в покрытии карбида вольфрама не позволяет достигнуть низкого коэффициента трения. Низкая теплопроводность материалов на основе карбида вольфрама приводит к перегреву рабочих поверхностей трения скольжения, работающих без смазки и охлаждения при высоких скоростях трения скольжения. Использование для лазерной наплавки порошка крупной фракции (80-150 мкм) тугоплавкого карбида вольфрама приводит к повышенной шероховатости поверхности покрытия и, соответственно, к росту механической составляющей коэффициента трения.

Наиболее близким к заявляемому является способ получения сверхтвердых износостойких покрытий с низким коэффициентом трения [Патент РФ №2718793], включающий нанесение порошковой обмазки и последующее короткоимпульсное лазерное оплавление, при этом используют порошкообразную композицию, содержащую, мас.%: нитрид бора BN - 0-60, графит ГИИ-А - 0-20, карбид бора В4С - основа, которые наносят на подложку из стали, никелевых или титановых сплавов, а короткоимпульсную лазерную обработку порошковой обмазки ведут в контролируемой газовой среде аргона. При этом порошковая обмазка содержит порошки карбида бора, нитрида бора и графита с дисперсностью 1-10 мкм, а лазерное оплавление осуществляют короткоимпульсным лазерным излучением с длительностью импульса не более 200 нс с обеспечением формирования устойчивых соединений и фаз, повышающих адгезию и твердость покрытия.

Однако предложенный способ не решает техническую проблему обеспечения сверхнизкого коэффициента трения скольжения без смазки. Повышенное значение коэффициента трения (от 0,1 до 0,2 при трении без смазки) приводит к необходимости существенного ограничения скорости скольжения в узле трения, а также к значительному возрастанию в нем температуры за счет фрикционного нагрева.

Таким образом, существующие аналоги не позволяют решить вышеуказанную техническую проблему ввиду обеспечиваемого ими высокого коэффициента трения скольжения без смазки. Высокий коэффициент трения вызывает значительное тепловыделение в узлах трения, что приводит к потере работоспособности подшипников скольжения, работающих при высоких скоростях и нагрузках без смазки или в условиях масляного голодания (граничного трения).

Технический результат заявляемого изобретения заключается в достижении высоких антифрикционных свойств подшипников скольжения и обеспечении их работоспособности при трении без смазки. В заявляемом способе достигается сверхнизкий коэффициент сухого трения скольжения (до 0,03) и обеспечивается высокая надежность и длительная работоспособность узлов трения с высокой скоростью скольжения (до 32 м/с) и с удельной нагрузкой (давлением) до 25 МПа без смазки.

Заявляемый технический результат в способе получения антифрикционных износостойких покрытий с низким коэффициентом трения достигается за счет того, что порошковую обмазку, состоящую из порошковой смеси следующего состава в мас.%:

- оксид висмута - от 5 до 70%,

- оксид марганца - остальное,

наносят на подложку из стали, никелевых или титановых сплавов и обрабатывают короткоимпульсным лазерным оплавлением с использованием мгновенной мощности от 10 до 50 кВт, мгновенной плотности мощности от 1012 до 1014 Вт/м2 и длительности импульса не более 200 нс в контролируемой газовой среде аргона.

При этом:

- оптимальным дисперсионным составом порошковой смеси из оксидов марганца и висмута является состав с размером частиц от 0,5 до 15,0 мкм;

- после короткоимпульсного лазерного оплавления проводят финишную обработку способом алмазного выглаживания инструментом из природного алмаза сферической формы с радиусом наконечника от 0,5 до 5,0 мм;

Отличительными особенностями предлагаемого способа от известного наиболее близкого способа получения антифрикционных износостойких покрытий являются состав и дисперсность порошкового материала для модификации поверхности сталей, никелевых или титановых сплавов. В предлагаемом способе стальные узлы модифицируют оксидом висмута с помощью обработки короткоимпульсным лазером с применением высокодисперсных порошков. Выбор висмута в качестве основного элемента для трибологического слоя обусловлен его полной несмешиваемостью с железом даже в их жидком состоянии. Для внедрения оксида висмута в поверхностные слои стали в качестве носителя используют оксид марганца для транспорта оксида висмута вглубь поверхностного слоя стальных изделий. Лазерная обработка осуществляется с длительностью импульса до 200 наносекунд. В результате действия коротких импульсов происходит сверхбыстрый лазерный нагрев локального участка порошкового слоя до температур свыше 3500°С и последующий скоростной отвод тепла вглубь металлических образцов.

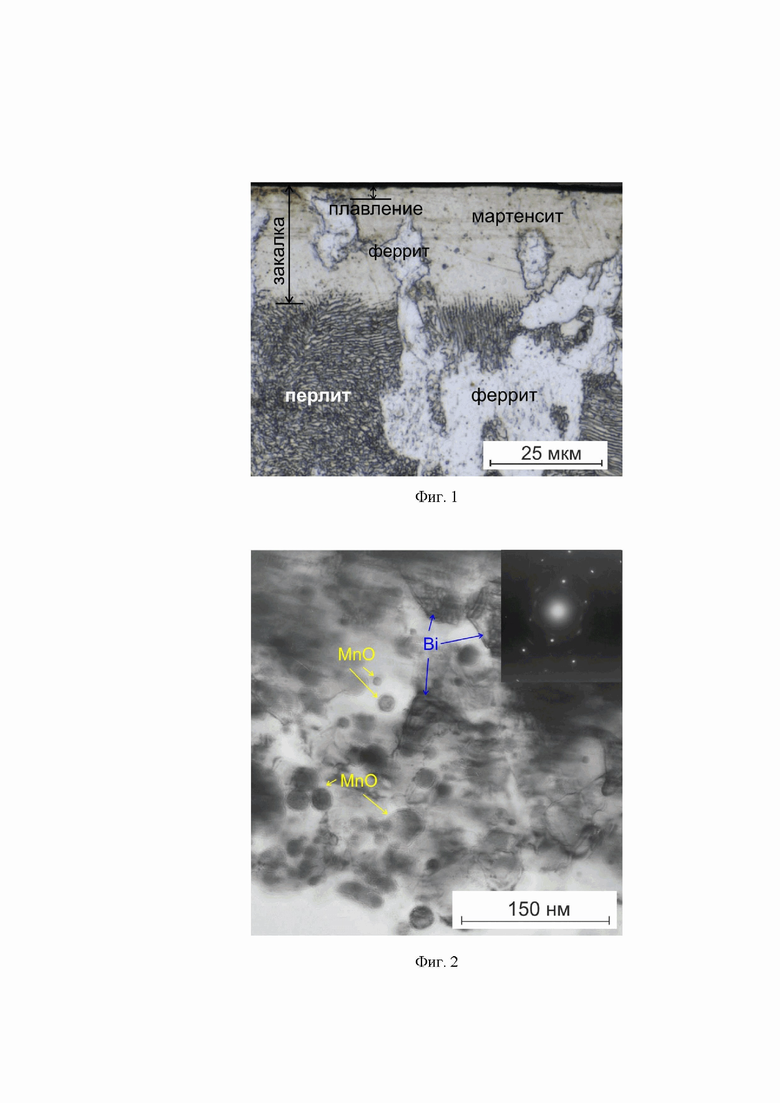

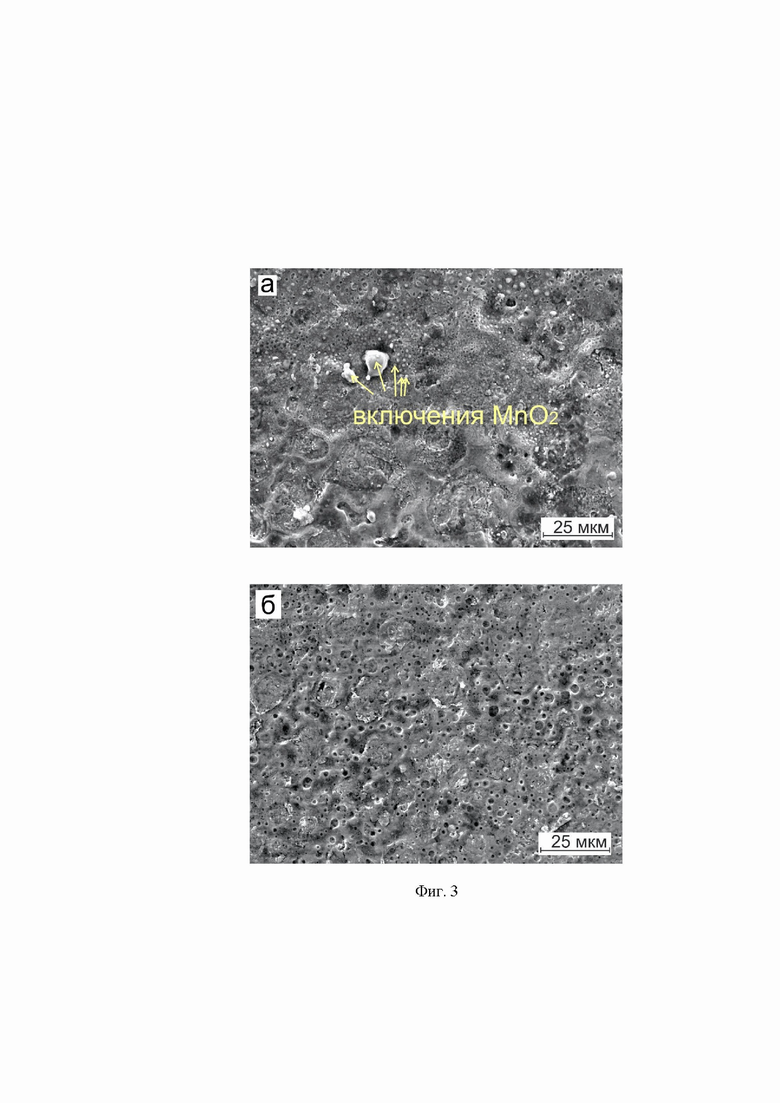

Короткая длительность лазерного импульса приводит к оплавлению поверхностного слоя и формированию зоны неполной лазерной закалки, как показано на поперечном металлографическом шлифе стального образца с исходной феррито-перлитной структурой (Фиг. 1). Представленная на Фиг. 1 результирующая структура оплавленного поверхностного слоя этого стального образца находится в существенно неравновесном состоянии, характеризующемся сильно искаженной металлической матрицей на основе железа со множеством наноразмерных включений. Указанные включения состоят из восстановленного железом висмута в металлическом состоянии и частиц частично восстановленного оксида марганца (MnO) сферической формы. На Фиг. 2 показаны эти высококонтрастные включения, отмеченные стрелками, размером от 2 нм до 75 нм. Такие включения появляются при бинодальном распаде переохлажденного расплава системы оксиды - железо перед его быстрым затвердеванием. Структуры, образующиеся на начальных стадиях бинодального или спинодального распада расплава, типичны для выбранного процесса высокоэнергетического короткоимпульсного лазерного плавления поверхности. Сверхвысокая скорость охлаждения препятствует продолжению расслоения расплава, который затвердевает в виде пересыщенного твердого раствора компонентов в твердой фазе. В этом случае исходный однородный расплав оксидов висмута, марганца и железа частично распадается на сферические жидкие выделения, богатые оксидами висмута и марганца, окруженные пересыщенным расплавом оксидов железа. Последующее высокоскоростное охлаждение фиксирует данное неравновесное состояние. Вокруг включений можно наблюдать образование переходных фаз, отмеченных стрелками на Фиг. 2, имеющих оболочечную морфологию. Это неравновесное состояние достижимо только при чрезвычайно высоких скоростях затвердевания, превосходящих скорость абсолютной стабильности (устойчивости) фронта затвердевания при применяемых условиях лазерной обработки. Такие условия способствуют затвердеванию планарного типа и активируют многие неравновесные эффекты, такие как бездиффузионное затвердевание и неравновесный захват растворенных веществ.

Образцы из легированной висмутом стали при трении в паре с бронзой даже в отсутствие смазки демонстрируют превосходную износостойкость и сверхнизкий коэффициент трения (до 0,03) в широком диапазоне нормальных нагрузок при высоких скоростях скольжения. Переход к сверхнизкому трению обусловлен тем, что вследствие несмешиваемости с медью поверхностный висмут препятствует адгезии с контртелом из бронзы (сплава меди), а также образованием на поверхности трения в результате реакции оксида висмута с углекислым газом из воздуха субкарбоната висмута, который легко сдвигается при трении.

Содержание оксида висмута от 5 до 70% в порошковой смеси с оксидом марганца обосновано следующим. Уменьшение содержания висмута в порошковой смеси с оксидом марганца ниже 5% не приводит к заметному улучшению триботехнических свойств покрытий. Напротив, без содержания в порошковой смеси оксида марганца или других оксидов с аналогичными свойствами, не происходит растворение оксида висмута в материале подложки. Триботехнические свойства также становятся неудовлетворительными. Следовательно оксид марганца служит катализатором формирования покрытия за счет термодинамически выгодного образования смешанных оксидов и способствует транспорту оксида висмута вглубь материала подложки. Увеличение содержания в порошковой смеси оксида висмута более 70% приведет к соответствующему уменьшению содержания оксида марганца ниже 30% массовых процента. В таких количествах оксид марганца в недостаточной степени будет способствовать формированию покрытия за счет термодинамически выгодного образования смешанных оксидов и транспорту оксида висмута вглубь материала подложки, что приведет к неудовлетворительным триботехническим свойствам.

При короткоимпульсной лазерной обработке важное значение имеют длительность импульса, энергия каждого импульса и диаметр луча в зоне обработки. Первые два параметра определяют величину мгновенной мощности лазерного излучения. Третий параметр определяет величину мгновенной плотности мощности. Обе величины (и мгновенная мощность, и мгновенная плотность мощности) совокупно влияют на качество поверхности после лазерной обработки и на свойства покрытий. Опытным путем установлено, что эти две величины должны лежать в диапазоне от 10 до 50 кВт для мгновенной мощности и от 1012 до 1014 Вт/м2 для мгновенной плотности мощности лазерного излучения. Именно в этих диапазонах формируется сильнонеравновесное структурно-фазовое состояние, обладающее необходимыми антифрикционными свойствами.

Короткоимпульсная лазерная обработка при мгновенной мощности менее 10 кВт и мгновенной плотности мощности лазерного излучения менее 1012 Вт/м2 не обеспечивает расплавление оксидов висмута и марганца, а также металлической подложки. А при мгновенной мощности более 50 кВт и мгновенной плотности мощности лазерного излучения более 1014 Вт/м2 будет происходить испарение оксидов. В обоих случаях такая лазерная обработка приведет к неудовлетворительным триботехническим свойствам модифицированной поверхности.

Диапазон размера частиц порошковой смеси от 0,5 до 15,0 мкм выбран исходя из следующих обстоятельств. Увеличение размера частиц порошка свыше 15,0 мкм приводит к непроплавлению этих частиц и несплавлению их с подложкой вследствие недостаточности энергии импульса при короткоимпульсной лазерной обработке. Напротив, заниженное значение размера частиц (меньше 0,5 мкм) уменьшает эффективность лазерной обработки, так как за счет пониженной теплопроводности происходит излишний перегрев и испарение верхних частиц в порошковом слое. При этом энергия импульса лазера тратится на значительное испарение верхнего слоя, а эффективность теплопередачи вглубь порошкового слоя уменьшается, что может привести к отсутствию необходимого плавления подложки для формирования качественного покрытия.

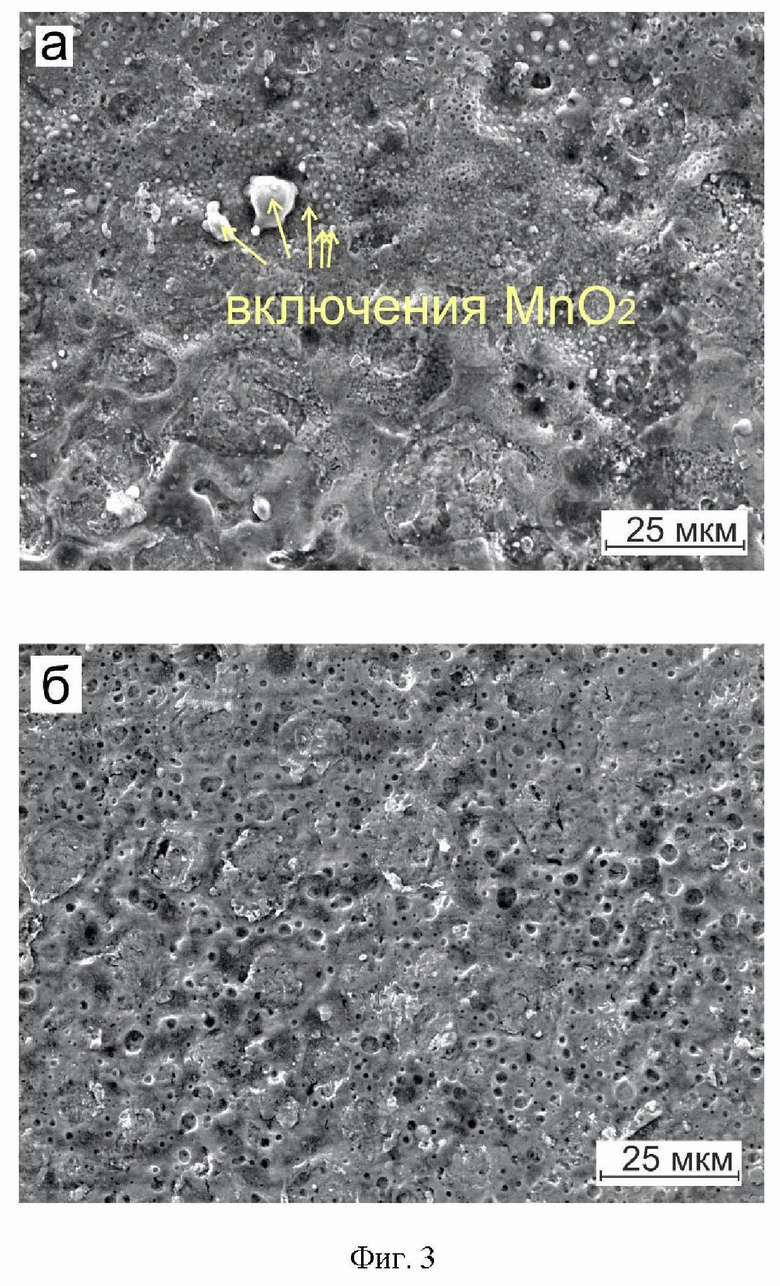

Проведенная после короткоимпульсного лазерного оплавления финишная обработка способом алмазного выглаживания инструментом из природного алмаза уменьшает шероховатость оплавленной поверхности, удаляет с нее многочисленные включения оксидов марганца, образующихся при оплавлении оксидной обмазки (Фиг. 3а), оставляя после себя многочисленные поры сферической формы, как показано на Фиг. 3б. При скольжении со смазкой эти поры могут удерживать смазку, положительно влияя как на трение, так и на износ. Алмазное выглаживание осуществляет предварительную приработку оплавленного слоя, обеспечивая низкий коэффициент трения с самого начала трибологического испытания.

Выбор сферической формы алмазного наконечника и радиуса сферы в диапазоне от 0,5 до 5,0 мм выполнен на основе расчета контактных напряжений в ходе алмазного выглаживания. При уменьшении радиуса алмазного наконечника менее 0,5 мм происходит излишнее увеличение контактных напряжений, которые приводят к началу процесса разрушения покрытия без улучшения шероховатости покрытия. При увеличении радиуса наконечника более 5 мм контактные напряжения становятся недостаточными для оптимального уменьшения шероховатости и приработки поверхности.

Таким образом, предлагаемый способ получения износостойких покрытий с низким коэффициентом трения при соблюдении обоснованных выше режимов лазерной обработки и составов порошковой обмазки обеспечивает сильнонеравновесное структурно-фазовое состояние приповерхностных слоев деталей из сталей, никелевых и титановых сплавов толщиной от 3 до 100 мкм, обладающее сверхнизким коэффициентом трения скольжения без смазки (до 0,03). Изделия, обработанные этим способом, способны работать в узлах трения при скорости скольжения до 32 м/с с удельной нагрузкой до 25 МПа без смазки.

Изобретение поясняется графическими изображениями:

На Фиг. 1 на поперечном металлографическом шлифе представлена результирующая структура поверхностного слоя стального образца после оплавления короткоимпульсным лазерным излучением обмазки из оксида висмута и оксида марганца.

На Фиг. 2 показаны высококонтрастные включения оксида марганца и висмута, отмеченные стрелками, размером от 2 до 75 нм, в поверхностном слое стального образца после оплавления короткоимпульсным лазерным излучением обмазки из оксида висмута и оксида марганца.

На Фиг. 3 представлен вид поверхности стального диска после лазерной короткоимпульсной обработки порошковой композиции из оксида висмута и оксида марганца (а) и последующей обработки алмазным выглаживанием (б).

Примеры конкретной реализации.

Пример 1. Проводили модификацию вала турбокомпрессора MITSUBISHI TURBO модели IVECO MFD 49135-05122. Легирование висмутом и последующая алмазная притирка стального вала проводились в местах контакта вала с бронзовыми втулками. Для этого на поверхность вала нанесли слой порошковой обмазки толщиной 50 мкм методом пневмораспыления. Стальной вал с нанесенной обмазкой обрабатывали лазером с мгновенной мощностью 25 кВт, мгновенной плотностью мощности 3,5×1013 Вт/м2, длиной импульса 40 нс в камере с защитной средой, где в качестве защитного газа использовали аргон.

В качестве порошковой обмазки использовали порошковую смесь с размером частиц от 0,5 до 8,0 мкм следующего состава (по массе):

а) оксид висмута - 20%;

б) оксид марганца - остальное.

Для обеспечения заданной шероховатости поверхности проводили постобработку методом алмазного выглаживания инструментом из природного алмаза сферической формы с радиусом наконечника 1 мм.

Испытания турбокомпрессора с модифицированным стальным валом проводились в усиленном режиме для оценки его эксплуатационных характеристик. Испытания турбокомпрессора с модифицированным стальным валом проводили при следующих условиях:

- скорость вращения установлена на 75 000 об/мин, что соответствует линейной скорости скольжения в трибосопряжении стальной вал - бронзовая втулка 31,5 м/с;

- каждый цикл испытаний состоял из 3-х фаз: разгон вала турбины под действием сжатого под давлением 8-10 атм воздуха, установившееся движение при 75000 об/мин в течение 20 секунд и выбег (остановка вращения вала после прекращения подачи сжатого воздуха);

- испытания проводились полностью без смазки на всех этапах;

- количество циклов испытаний было установлено равным 500.

После испытаний модифицированный турбокомпрессор был разобран для осмотра. Тщательное наблюдение демонстрирует абсолютное отсутствие каких-либо повреждений вала, то есть отсутствие задиров, следов схватывания поверхности и адгезии бронзы на поверхность вала. Таким образом, можно сделать вывод, что легирование висмутом исключает адгезию и массоперенос между телами скольжения, обеспечивая выдающиеся антифрикционные свойства с коэффициентом сухого трения скольжения 0,03 и высокую надежность узла трения при вращении со скоростью 75000 об/мин (линейной скорости скольжения 31,5 м/с) без смазки.

Пример 2. Проводили модификацию цилиндрической поверхности стального диска диаметром 75 мм и толщиной 10 мм. Для этого на поверхность диска нанесли слой порошковой обмазки толщиной 50 мкм методом пневмораспыления. Стальной вал с нанесенной обмазкой обрабатывали лазером с мгновенной мощностью 25 кВт, мгновенной плотностью мощности 3,5×1013 Вт/м2, длиной импульса 40 нс в камере с защитной средой, где в качестве защитного газа использовали аргон.

В качестве порошковой обмазки использовали порошковую смесь с размером частиц от 0,5 до 8,0 мкм следующего состава (по массе):

а) оксид висмута - 22%;

б) оксид марганца - остальное.

Для обеспечения заданной шероховатости поверхности проводили постобработку методом алмазного выглаживания инструментом из природного алмаза сферической формы с радиусом наконечника 1 мм.

Испытания диска в паре трения скольжения с бронзовой втулкой проводили на машине трения при следующих условиях:

- скорость трения скольжения составляла от 0,1 до 20 м/с;

- пройденный путь трения составлял 200 км;

- нормальная нагрузка на вал составляла от 50 до 500 Н, что соответствует нормальному давлению от 2,5 до 25 МПа;

- испытания проводились полностью без смазки.

По результатам испытаний установлено, что легирование висмутом исключает адгезию и массоперенос между телами скольжения, обеспечивая выдающиеся антифрикционные свойства с коэффициентом сухого трения скольжения 0,03 и длительную работоспособность при скольжении с высокой скоростью без смазки.

Таким образом, предлагаемый способ позволяет создать сильнонеравновесное структурно-фазовое состояние приповерхностных слоев деталей из сталей, никелевых и титановых сплавов толщиной от 3 до 100 мкм, обладающее сверхнизким коэффициентом трения скольжения без смазки (до 0,03) в различных условиях трибологического нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения функциональных антифрикционных покрытий для подшипниковых сопряжений турбокомпрессоров ДВС на основе металлокерамических соединений с низким коэффициентом трения | 2024 |

|

RU2826114C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕЙ ФАСКИ КЛАПАНА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2772481C1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2788791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2693716C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

Изобретение относится к способу получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава. Порошковую смесь, содержащую в мас.%: оксид висмута от 5 до 70, оксид марганца - остальное, наносят на упомянутую подложку. Указанную порошковую смесь обрабатывают короткоимпульсным лазерным оплавлением с использованием мгновенной мощности от 10 до 50 кВт, мгновенной плотности мощности от 1012 до 1014 Вт/м2 и длительности импульса не более 200 нс в контролируемой газовой среде аргона. Обеспечивается сверхнизкий коэффициент сухого трения скольжения до 0,03 и высокая надежность и длительная работоспособность узлов трения с высокой скоростью скольжения до 32 м/с и удельной нагрузкой в виде давления до 25 МПа без смазки. 2 з.п. ф-лы, 3 ил., 2 пр.

1. Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава, характеризующийся тем, что порошковую смесь, содержащую в мас.%: оксид висмута от 5 до 70, оксид марганца остальное, наносят на упомянутую подложку и обрабатывают короткоимпульсным лазерным оплавлением с использованием мгновенной мощности от 10 до 50 кВт, мгновенной плотности мощности от 1012 до 1014 Вт/м2 и длительности импульса не более 200 нс в контролируемой газовой среде аргона.

2. Способ по п.1, отличающийся тем, что порошковая смесь содержит оксиды марганца и висмута с размером частиц от 0,5 до 15,0 мкм.

3. Способ по п.1, отличающийся тем, что после короткоимпульсного лазерного оплавления проводят финишную обработку методом алмазного выглаживания инструментом из природного алмаза сферической формы с радиусом наконечника от 0,5 до 5,0 мм.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Состав шихты для шликерных покрытий | 2020 |

|

RU2757748C1 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| CN 105624670 B, 08.05.2018 | |||

| CN 103264259 B, 22.04.2015. | |||

Авторы

Даты

2024-09-16—Публикация

2023-12-05—Подача