Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве беленой целлюлозы для химической переработки, а также целлюлозы для приготовления бумаги и картона.,

Цель изобретения - повышение качества беленой целлюлозы и снижение расхода хлорсодержащих реагентов.

Согласно предлагаемому способу после щелочной варки, предпочтительно сульфатной, древесной щепы полученную небеленую целлюлозу промывают, сортируют, обрабатывают пирофосфатом натрия при его расходе 0,5-5,0% от массы абсолютно сухой небеленой целлюлозы и подвергают многоступенчатой отбелке. При получении беленой целлюлозы для химической переработки перед варкой древесную щепу подвергают предварительному гидролизу.

Предпочтительными вариантами осуществления многоступенчатой отбелки являются следующие:

Обработка пероксидом водорода (П).- диоксидом хлора (Д) - щелочения в присутствии гипохлорида натрия (Щ/0 диоксидом хлора (Д) - гипохлоритом натрия (Г) и кисловка диоксидом серы (К).

Обработка кислородом в щелочной среде (КЩО) - П-Д-Г-Д-К.

За счет обработки отсортированной небеленой целлюлозы пирофосфатом натрия возможно полное исключение стадии хлорирования, что улучшает санитарно-гигиенические характеристики сточных вод за счет снижения содержания в них хлорорга- нических соединений.

Возможны и другие варианты многоступенчатой отбелки с использованием хлорирования с добавкой диоксида хлора (Х/Д) на первой ступени, например, по схеме: Х/ДОП 00 Ч О О О

Щ-Г-Д-Г-Д-К. При таком варианте отбелки обрабогаииой пирофосфетом натрия целлюлозы предпочтительно часть пиро- фосфатэ натрия от его общего расхода вводить на стадии щелочения.

При использовании указанной схемы многоступенчатой отбелки предлагаемый способ также обеспечивает снижение расхода хлорсодержащих реагентов.

Пример 1, Получают вискозную цел/полозу из древесины осинь.

Водный предгидрелиз: гидромодуль (ГМ) - 4:1, Подг-.ем Т -;мпературы до 165° С - 105 мин, стоянка при 90 мин. После гидролиза гидролизат удаляют и в котел закачивают белый щелок с сульфидностью 26,3% и проводят сульфатную варку при расходе активной щелочи - 17% в ед. NaaO от массы абсолютно сухой древесины, Гидромодуль ч:1. Пропитку ведут при 135°С 30 мин, подъем от 135 до 170°С - 60 г-лин, стоянка при 170 - 90 мин, После варки целпюлозу промывают водой и отсортировывают.

Полученная небеленая целлюлоза имеет выход 40,77о и следующие показатели качества: .жесткость 40 перманганатных единиц (п.е.), вязкость 1 % медно-аммиачно- го раствора (м,а. раствора) 67 м Па . с, мае- совая доля альфа-целлюлозы 95,7%.

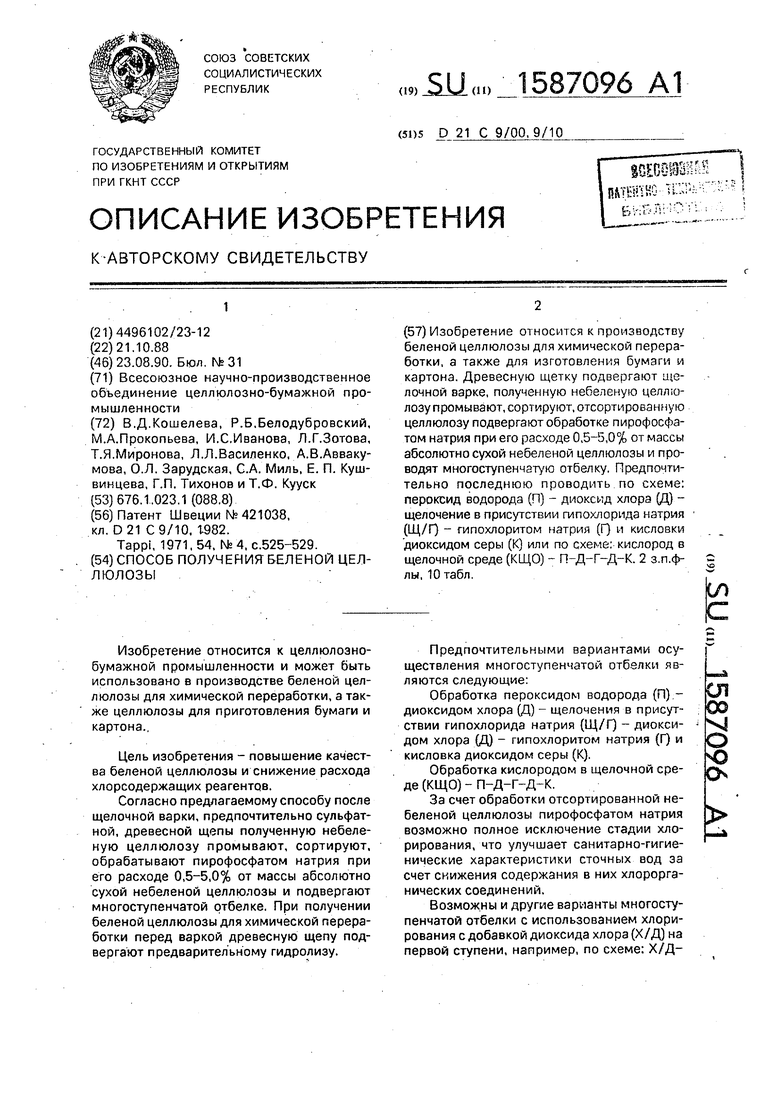

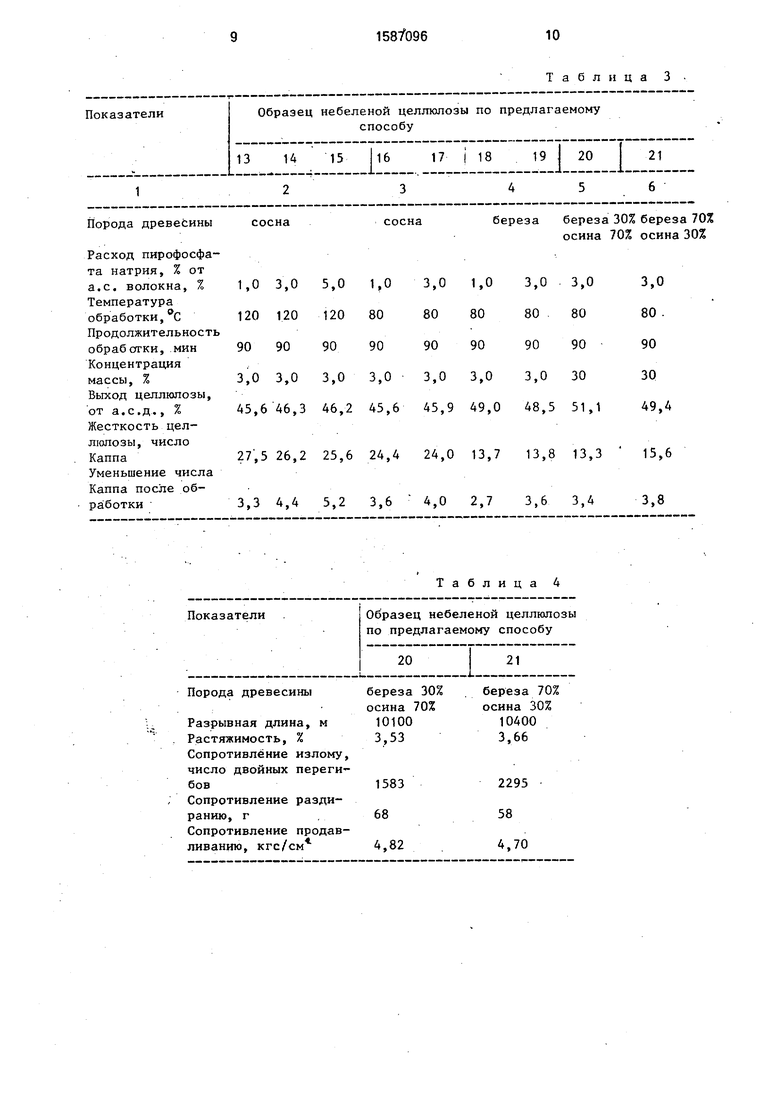

Небеленую целлюлозу подвергают обработке водным раствором пирофосфата натрия с расходом 0,4; 0,5; 1,0; 2,0 и 5,5% от массы абсолютно сухой небеленой целлюлозы (а.с,ц.). Концентрация массы 3,0%, температура обработки 70, 80, 90 и 100°С в течение 60 и 90 мин. Данные представлены в табл.1.

Для сравнения проводят обработку этой целлюлозы известным способом щелочным раствором едкого натрия концентрацией 8,0% в присутствии буры в количестве 4,0% от массы а.с.ц. Температура обработки в течение 60 мин (образец 1),

Представленные втабл, 1 данные показывают, что обработка небеленой целлюлозы пирофосфатом натрия по предлагаемому способу позволяет снизить жесткость в зависимости от расхода добавки на 25-65% при минимальном снижении вязкости и по- вышении массовой доли альфа-целлюлозы на 0,3-0,5%.

Целлюлозу подвергают многоступенчатой отбелке по схеме: Х/Д-Щ-Г-Д-Г-Д-К. Хлор и диоксид хлора на первой ступени берут при соотношении их 4:1.

Показатели качества беленой целлюло- зы.представлень в табл. 2.

Представленные в табл. 1 и 2 данные показывают, что обработка целлюлозы по предлагаемому способу позволяет получить целлюлозу с более высокой реакционной

5 способностью к вискозообразованию, по сравнению с целлюлозой, полученной известным способом.

Обработку образца 2 (контроль) проводят при расходе пирофосфата натрия в ко0 личеетве 0,4% от массы абсолютно сухой целлюлозы, при отбелке не удается получить требуемой белизны целлюлозы.

Обработку образца 12 (контроль) проводят при расходе пирофосфата натрия 5,5% 5 от массы а.с.ц., показатели качества беленой Целлюлозы этого образца не отличались от образцов 3-11.

П р и м е р 2. Получают целлюлозу для производства бумаги.

0 Для опытов используют древесину сосны, березы и смесь березы и осины. Сульфатную варку проводят по следующему- режиму: подъем температуры от 70°С до конечной - 2 ч 30 мин. Стоянка на конечной

5 температуре - 90 мин. Температура варки сосны и березы 170°С, смеси березы и осины 165°С. Расход активной щелочи на варку сосны 17% (образец 13) и 18% (образец 14), лиственных пород 15,5% (образцы 18-21) в

0 ед.активной N320 от массы а.с.древесины. Целлюлозу после промывки и сортирования обрабатывают пирофосфатом натрия при концентрации массы 3% и различных температурах и расходах реагента. Результаты

5 опытов представлень в табл. 3.

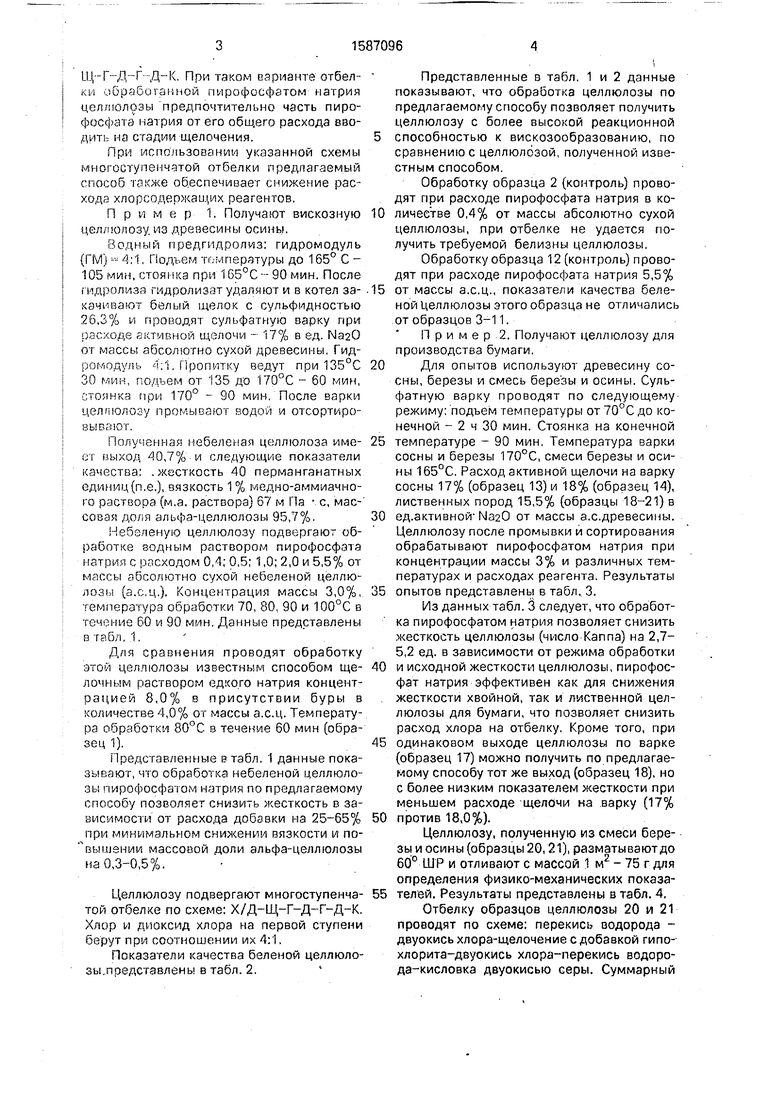

Из данных табл. 3 следует, что обработка пирофосфатом натрия позволяет снизить х есткость целлюлозы (число Каппа) на 2,7- 5,2 ед. в зависимости от режима обработки

0 и исходной жесткости целлюлозы, пирофос- фат натрия эффективен как для снижения . жесткости хвойной, так и лиственной целлюлозы для бумаги, что позволяет снизить расход хлора на отбелку. Кроме того, при

5 одинаковом выходе целлюлозы по варке (образец 17) можно получить по предлагаемому способу тот же выход (образец 18), но с более низким показателем жесткости при меньшем расходе щелочи на варку (17%

0 против 18,0%).

Целлюлозу, полученную из смеси бере- зь1 и осины (образцы 20,21), разматывают до 60° ШР и отливают с массой 1 м - 75 г для определения физико-механических показа5 тел ей. Результаты представлены в табл. 4, Отбелку образцов целлюлозы 20 и 21 проводят по схеме: перекись водорода - двуокись хлсра-щелочение с добавкой гипо- хлорита-двуокись хлора-перекись водоро- да-кисловка двуокисью серы. Суммарный

расход хлора при отбелке образца составляет 30 кг/т. 8 результате получена целлюлоза белизной 87% и с разрывной длиной соответственно 7200 и 8100 м.

Таким образом, предлагаемый способ обработки позволяет получить целлюлозу с более высокими механическими показателями при меньшем расходе хлора в процессе отбелки.

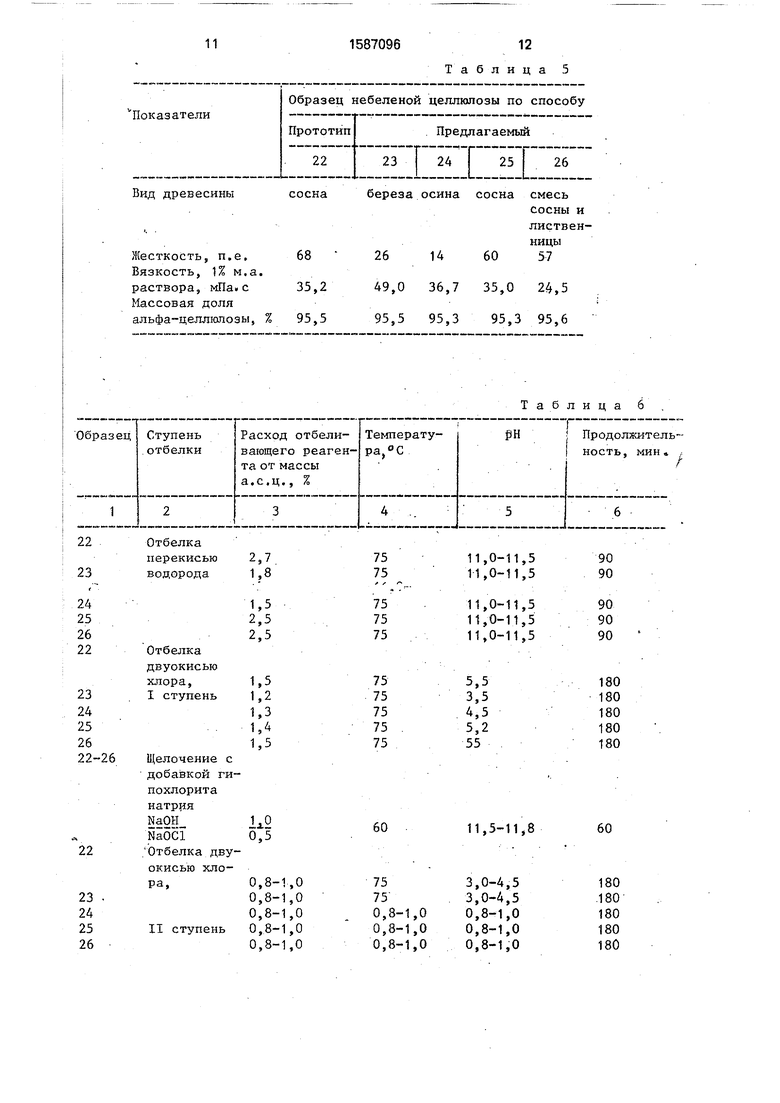

Пример 3. Получают предгидролиз- ную сульфатную целлюлозу из древесины осины и березы по режиму, описанному в примере t, а также из древесины сосны и смеси сосны и лиственницы по следующему . режиму: водный предгидролиз осуществляют при ГМ 3,8:1, подъем температуры от 110 до 170° С - 90 мин, стоянка при 170°С - 45 мин, После предгидролиза спускают гидро- лизат, заливают сульфатный варочный раствор. Расход активной щелочи для сосны составляет 22% от массы абсолютно сухой древесины в eд.Na20, а для смеси сосны и лиственницы-23%. Режим сульфатной варки приведен в примере 1.

Полученную целлюлозу промывают водой, а затем сортируют.

Небеленая целлюлоза после варки имеет следующие показатели: для сосны жесткость 75 п.е., вязкость 1% м.а. раствора 35,7 мПа с, массова71доля альфа-целлюлозы 95,1%; для смеси сосны и лиственницы жесткость 72 п.е., вязкость 25,5 мПа с, массовая доля альфа-целлюлозы.94,4%; для березы жесткость 52 п.е., вязкость 48,5 мПа-с, массовая доля альфа-целлюлозы 95,1%; для осины жесткость 30 п.е.. вязкость 36,5 мПа с, массовая доля альфа-целлюлозы 95,0%.

Отсортированную целлюлозу обрабатывают пирофосфатом натрия по примеру 1 (образец 11).

Показатели качества небеленой целлюлозы после обработки пирофосфатом натрия представлены в табл. 5. Как видно из данных табл. 5, обработка небеленой целлюлозы пирофосфатом натрия приводит к снижению жесткости, особенно лиственной целлюлозы, при сохранении вязкости и повышении массовой, доли альфа-целлюлозы на 0,2-0,3%.

Целлюлозу после обработки пирофосфатом натрия подвергают многоступенчатой отбелке по схеме П-Д-Щ/Г-Д-Г-К. Для сравнения по этой схеме отбеливают небеленую целлюлозу, полученную по известному способу. При отбелке перекисью водорода используют стабилизатор MgS04 в количестве 0,95% для лиственной целлюлозы и 0,3% и для хвойной целлюлозы.

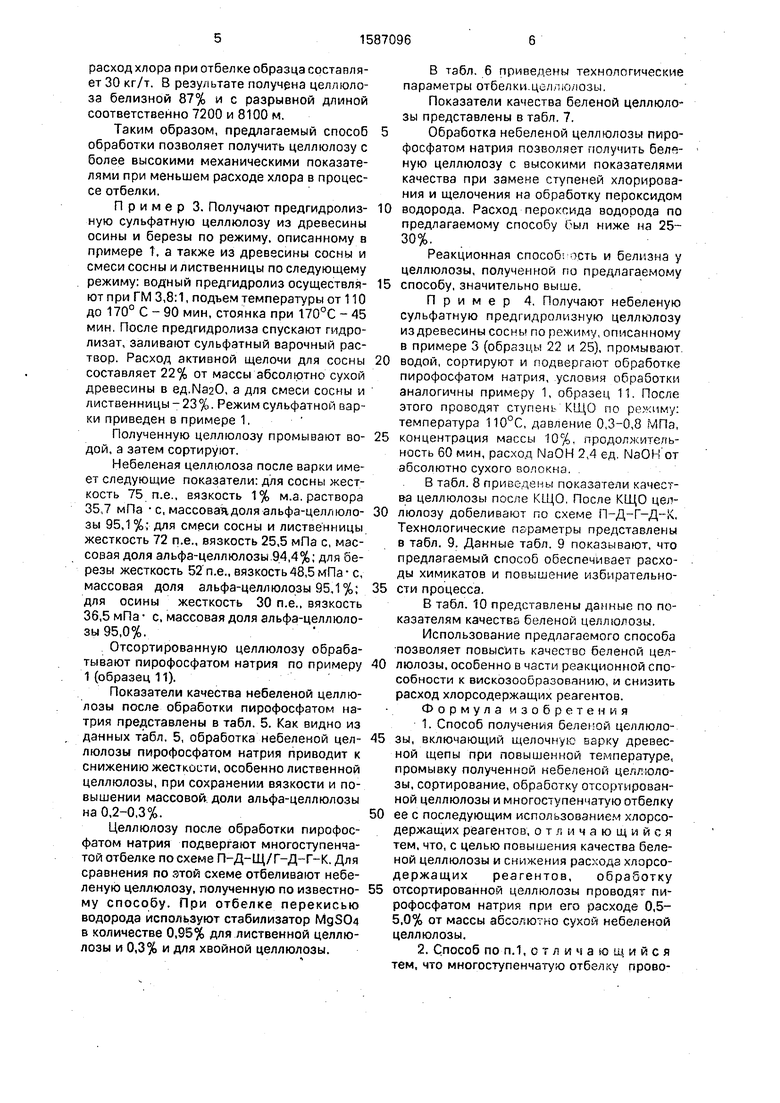

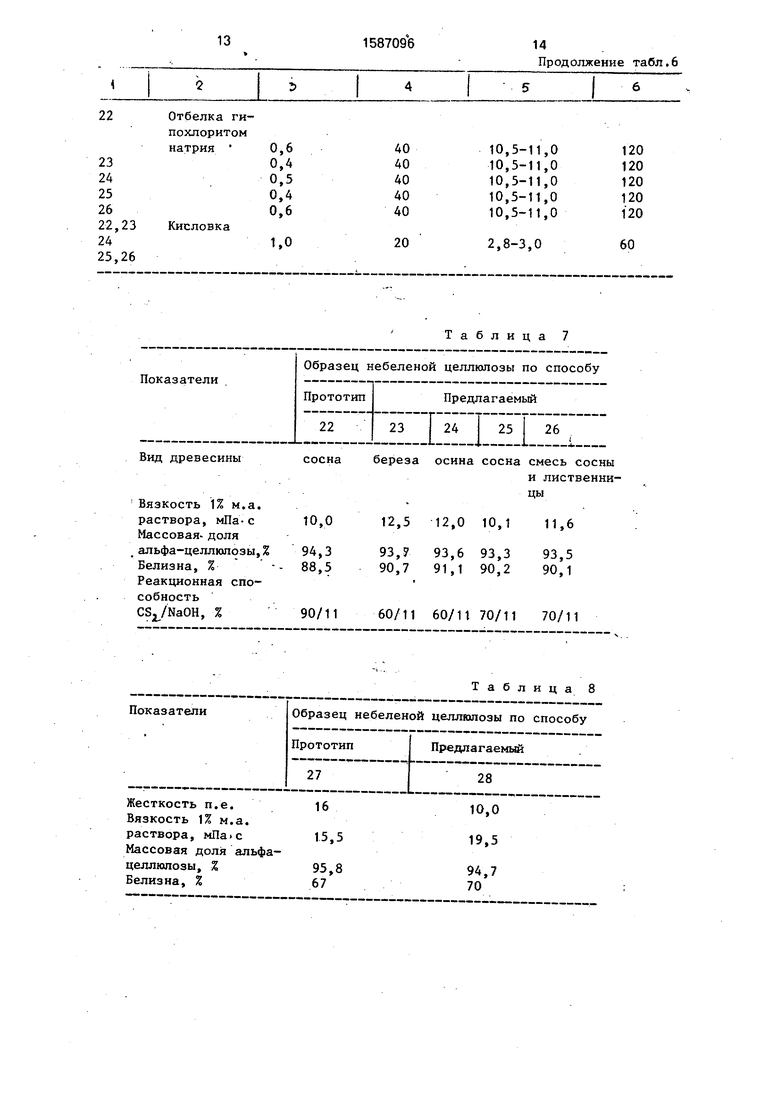

В табл. 6 приведены технологические параметры отбелки-целлюлозы.

Показатели качества беленой целлюлозы представлены в табл. 7. 5Обработка небеленой целлюлозы пирофосфатом натрия позволяет получить беленую целлюлозу с высокими показателями качества при замене ступеней хлорирования и щелочения на обработку пероксидом 10 водорода. Расход пероксида водорода по предлагаемому способу Оыл ниже на 25- 30%.

Реакционная cnoco6i ость и белизна у целлюлозы, полученной по предлагаемому 15 способу, значительно выше.

Пример 4, Получают небеленую сульфатную предгидролизную целлюлозу из древесины сосны по режиму, описанному в примере 3 (образцы 22 и 25), промывают. 20 водой, сортируют и подвергают обработке пирофосфатом натрия, условия обработки аналогичны примеру 1, образец 11. После этого проводят ступень КЩО по режиму: температура 110°С, давление 0,3-0,8 МПа, 5 концентрация массы 10%, продолжите.пь- ность 60 мин, расход NaOH 2,4 ед. NaOH oT абсолютно сухого волокна.

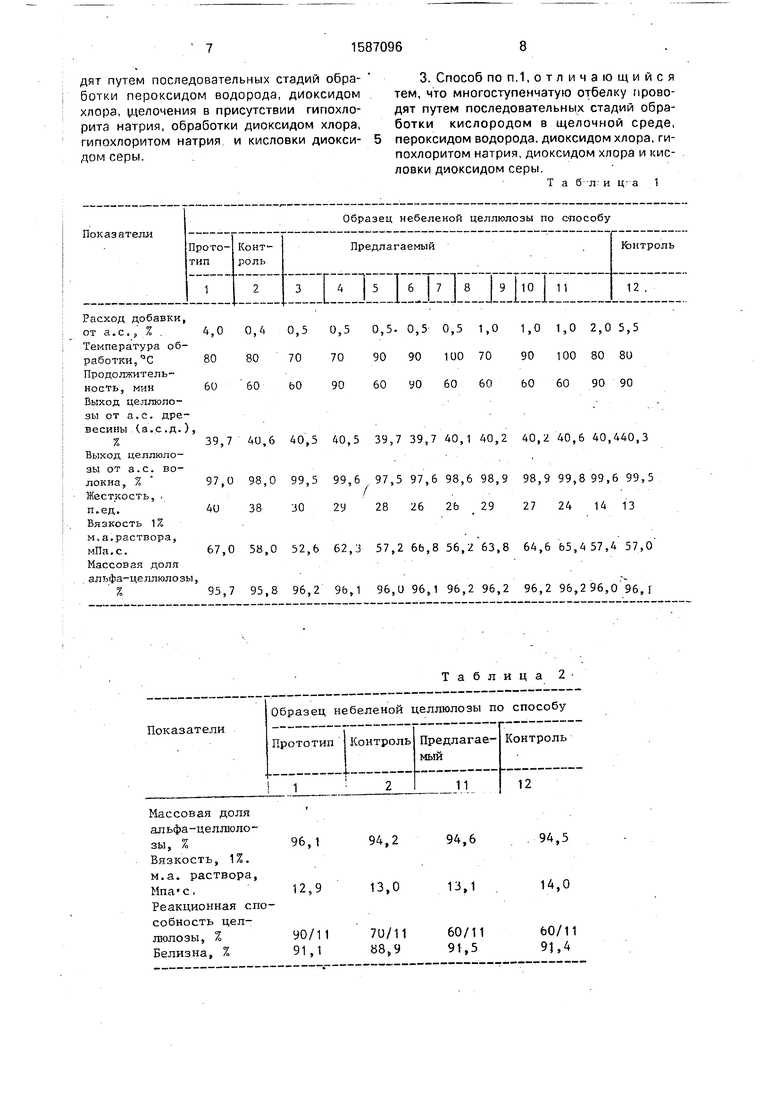

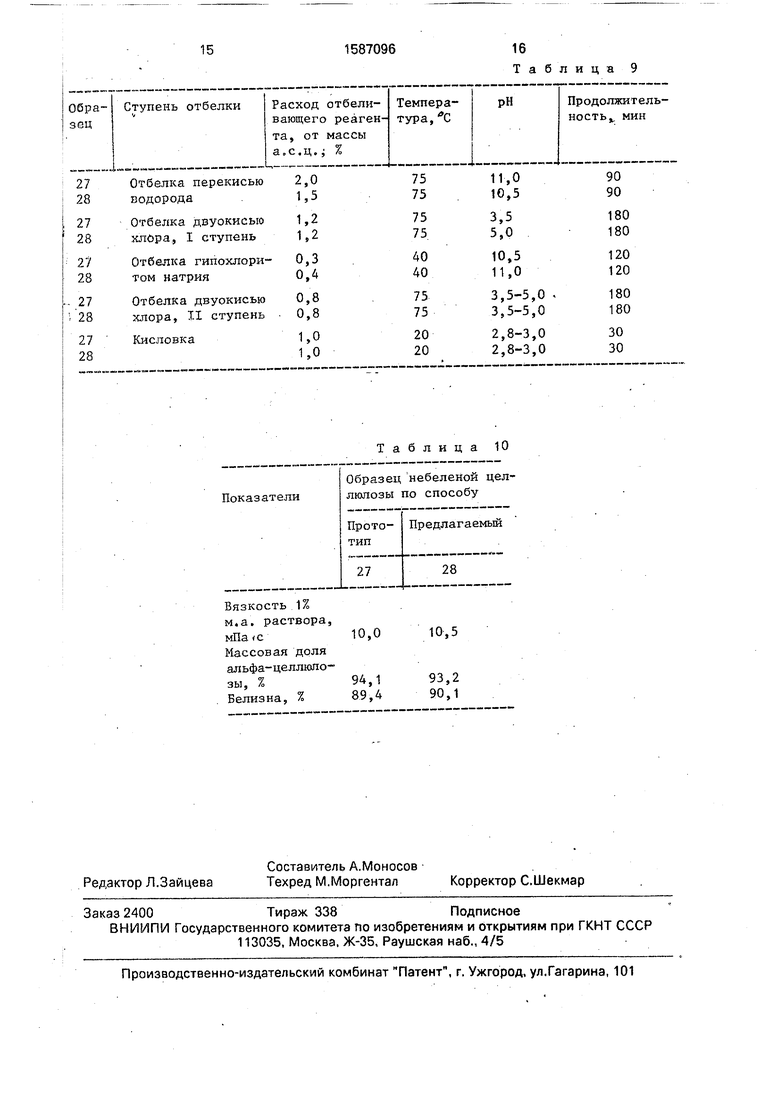

В та.бл. 8 приве.дены показатели качест- в;а целлюлозы после КЩО, После КЩО цел- 0 люлозу добеливают по схеме П-Д-Г-Д-К, Технологические параметры представлены в табл. 9. Данные табл. 9 показывают, что предлагаемый способ обеспечивает расходы химикатов и повышение избирательно- 5 сти процесса.

В табл. 10 представлены данные по показателям качества беленой целлюлозы.

Использование предлагаемого способа позволяет повыс ить качество беленой цел- 0 люлозы. особенно в части реакционной спо- собности к вискозообразованию, и снизить расход хлорсодержащих реагентов. Формулаизобретения 1. Способ получения беленой целлюло- 5 зы, включающий щелочную варку древесной щепы при повышенной температуре, промывку полученной небеленой це.плюло- зы,сортирование, обработку отсортированной целлюлозы и многоступенчатую отбелку 0 ее с последующим использование.ч хлорсо- держащих реагентов, отличающийся тем, что, с целью повышения качества беленой целлюлозы и снижения расхода хлорсо- держащих реагентов, обработку 5 отсортированной целлюлозы проводят пирофосфатом натрия при его расходе 0,5- 5.0% от массы абсолютно сухой небеленой целлюлозы.

2. Способ по П.1, отличающийся тем, что многоступенчатую отбелку проводят путем последовательных стадий обработки пероксидом водорода, диоксидом хлора, щелочения в присутствии гигюхло- рита натрия, обработки диоксидом хлора, гипохлоритом натрия и кисловки диоксидом серы.

3. Способ по п.1, о т л и ч а ю щ и и с я тем, что многоступенчатую отбелку проводят путем последовательных стадий обработки кислородом в щелочной среде, пероксидом водорода, диоксидом хлора, гипохлоритом натрия, диоксидом хлора и кисловки диоксидом серы.

т а б -л: и ц.- а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| Способ получения беленой целлюлозы | 1987 |

|

SU1498859A1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ОТБЕЛКИ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2290469C1 |

| Масса для получения беленого волокнистого целлюлозного полуфабриката для химической переработки | 1987 |

|

SU1490200A1 |

| Способ отбелки целлюлозы | 1983 |

|

SU1141128A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ отбелки целлюлозы | 1988 |

|

SU1601262A1 |

| Способ отбелки целлюлозы для изготовления бумаги | 1980 |

|

SU874812A1 |

Изобретение относится к производству беленой целлюлозы для химической переработки, а также для изготовления бумаги и картона. Древесную щетку подвергают щелочной варке, полученную небеленую целлюлозу промывают, сортируют, отсортированную целлюлозу подвергают обработке пирофосфатом натрия при его расходе 0,5-5,0% от массы абсолютно сухой небеленой целлюлозы и проводят многоступенчатую отбелку. Предпочтительно последнюю проводить по схеме: пероксид водорода /П/ - диоксид хлора /Д/ - щелочение в присутствии гипохлорита натрия /Щ/Г/ - гипохлоритом натрия /Г/ и кисловки диоксидом серы /К/ или по схеме: кислород в щелочной среде /КЩО/-П-Д-Г-Д-К. 2 з.п.ф-лы, 10 табл.

Образец небеленой целлюлозы по способу

Показатели

ПротоКонтроль

1

3 Г А j 5 I 6 7 1 8 I 9 ho I 11

Расход добавки,

от а.с., % . 4,0 0,4 0,5 0,5 0,5. 0,5 0,5 1,0 1,0 1,0 2,0 5,5

Температура обработки, С 80 80 70 70 90 90 100 70 90 100 80 80 Продолжительность, мин 60 60 60 90 60 90 60 60 60 60 90 90 Выход целлюло-,

зы от а.с. дре-

весины Да.с.д.) ,

%39,7 40,6 40,5 40,5 39,7 39,7 40,1 40,2 40,2 40,6 40,440,3

Выход деллюло-

зы от а.с. волокна, % 97,0 98,0 99,5 99,6 97,5 97,6 98,6 98,9 98,999,899,699,5

Жесткость. ..

п.ед.40 38 30 2У 28 26 26 29 27 24 1413

Вязкость 1%

м,а.раствора, . .

„Па.с. 67,0 58,0 52,6 62,3 57,2 66,8 56,2 63,8 64,6 65,457,4 57,0

Массовая доля

альфа-целлюлозы, . :%95,7 95,8 96,2 96,1 96,096,1 96,296,2 96,296,296,096,1

. ,I-.--..- - -..---.

Таблица2

Образец небеленой целлюлозы по способу

Показатели

Прототип Контроль Предлагав- Контроль

мый

II1 2 Г ,J,1.. I 12

Массовая доля

альфа-целлюлозы, %96,1 94,2 94.6 .94,5

Вязкость, 1 %. м.а. раствора,

Мпа-с,12,9 13,0 13,1 . 1А,0

Реакционная способность цел--„, , люлозы, % УО/11 7U/11 60/11 60/1 Белизна, % 91,1 88,9 91,5 9,4

предлагаемый

Кэнтроль

Таблица 3

Таблица 4

Таблица 5

22Отбелка ги- похлоритом

натрия 0,6АО 10,5-11,0 120

230,4АО 10,5-11,0 120 2 . 0,5 АО 10,5-11,0 120

25О,ААО 10,5-11,0 120

260,6АО 10,5-11,0 120 22,23 Кисловка

241,0202,8-3,060 25,26

Таблица 7

Образец небеленой целлюлозы по способу Показатели

Прототип Предлагаемый 22 23 Г 2А Т 25 Г 26

Вид древесины сосна береза осина сосна смесь сосны

и лиственницы Вязкость 1% м.а. ,

раствора, мПа-с 10,0 12,5 12,0 10,1 11,6 Массовая- доля

. альфа-целлюлозы,% 9А,3 93,7 93,6 93,3 93,5 Белизна, % -- 88,5 90,7 91,1 90, 2 90J Реакционная способностьCS,/NaOH, % 90/11 60/11 60/1t 70/11 70/11

V

ТаблицаВ

Показатели Образец небеленой целлкшозы по способу

Прототип Предлагаемый

Жесткость п.е.16Ю О Вязкость 1% м.а. раствора, ,519 5 Массовая доля альфа- целлюлозы, %95,89А 7 Белизна, %6770

Ступень отбелки

Расход отбеливающего реагента, от массы а,с.ц.j %

Отбелка перекисью2,0

водорода .1,5

Отбелка двуокисью1,2

хлора, I ступень1,2

Отбелка гипохлори-0,3

том натрия0,

Отбелка двуокисью0,8

хлора, II ступень 0,8

27Кисловка1,020 2,8-3,0 30

281,0202,8-3,030

Таблица Ю

Образец небеленой цел- Показатели люяозы по способу

Прото- Предлагаемый тип

27 28

Вязкость.1%.

м.а. раствора,

10,0 10,5

Массовая доля

альфа-целлюло-

зы, %9,193,2

Белизна, %89,490,1

Температура, с

рН

Пр одолжит ель

11,0 10,5

3,5 5,0

10,5 11,0

3,5-5,0 , 3,5-5,0

90 90

180

180

120 120

180 180

| ЛЕНТОПРОТЯЖНЫЙ МЕХАНИЗМ ДЛЯ КОЛЬЦА МАГНИТНОЙ ЛЕНТЫ | 1972 |

|

SU421038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Tappi, 1971, 54, №4, с.525-529 | |||

Авторы

Даты

1990-08-23—Публикация

1988-10-21—Подача