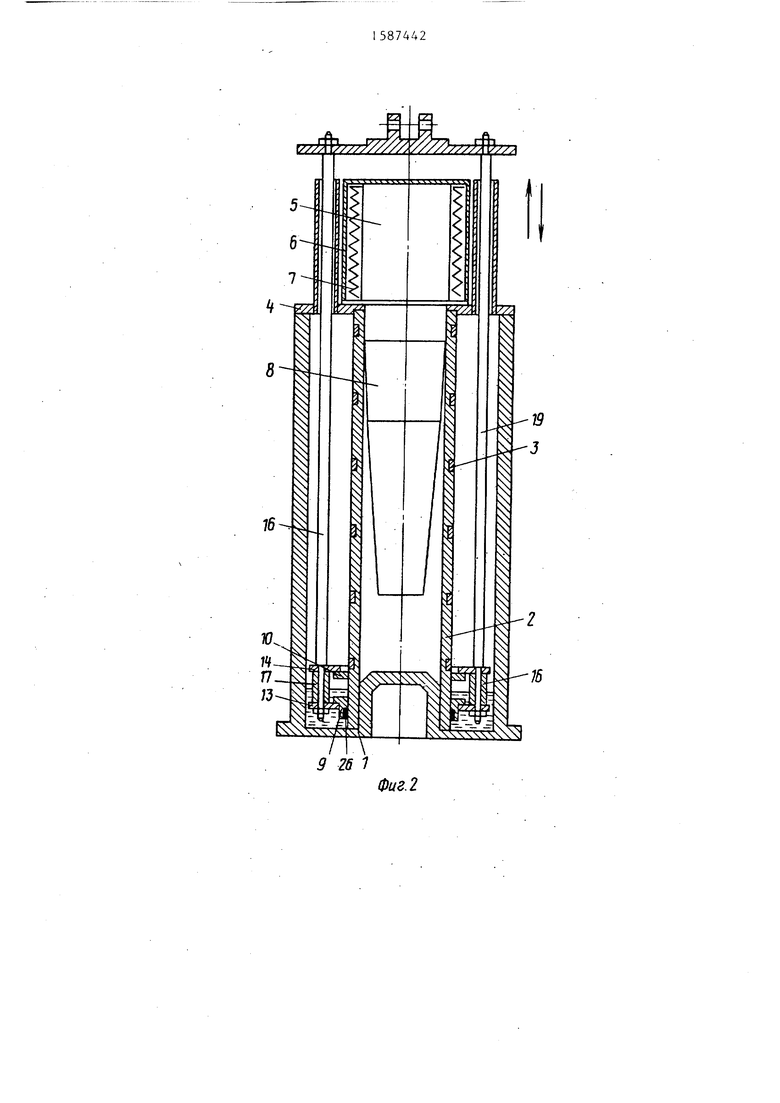

крышка 4 которого обеспечивает свободный доступ атмосферного воздуха. В верхней части установки размещен злек- трический нагреватель 5 переменной

мощности, состоящий из корпуса 6 со спиралью 7 (позволяет регулировать нагрев от КО до ) и нагревательного элемента 8, Алюминиевый эле16 и 17, а также с приводными тягами 18 и 19, размещенными по разные стороны от оси лакообразователя и связанными с электродвигателем 20 посредством клиноременной передачи 21 и передачи, состоящей из двухзаходного винта 22 и гайки 23, Между сопрягае1 1ми поверхностями чластин 13 и 14 и капь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЦЕНКИ МОЮЩИХ СВОЙСТВ МАСЕЛ С ПРИСАДКАМИ | 2011 |

|

RU2482466C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ЛАКООБРАЗУЮЩИХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2016 |

|

RU2616260C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТАРЕНИЯ МОТОРНЫХ МАСЕЛ | 2011 |

|

RU2542470C2 |

| Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2804375C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ МОЮЩИХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2016 |

|

RU2617054C1 |

| Устройство для определения нагаролакообразующих свойств нефтепродуктов | 1980 |

|

SU940024A1 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ МОЮЩИХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2017 |

|

RU2635458C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| Установка для испытания смазочных масел на лакообразование и пригорание поршневых колец | 1956 |

|

SU110843A1 |

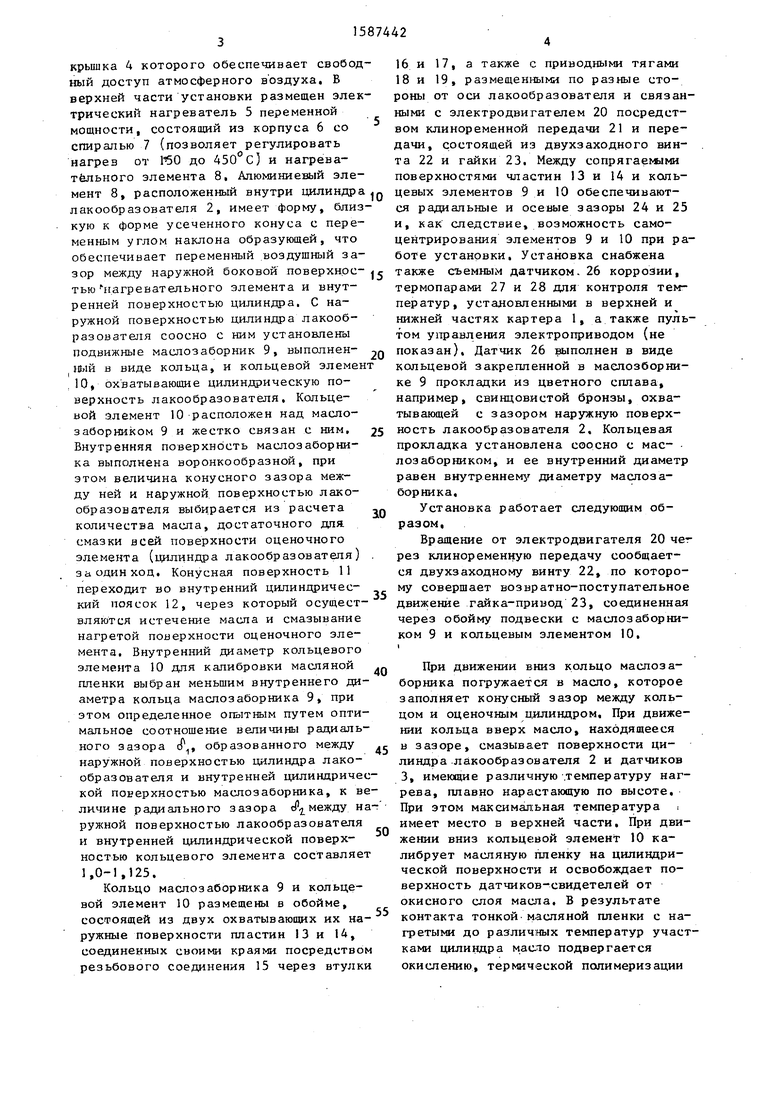

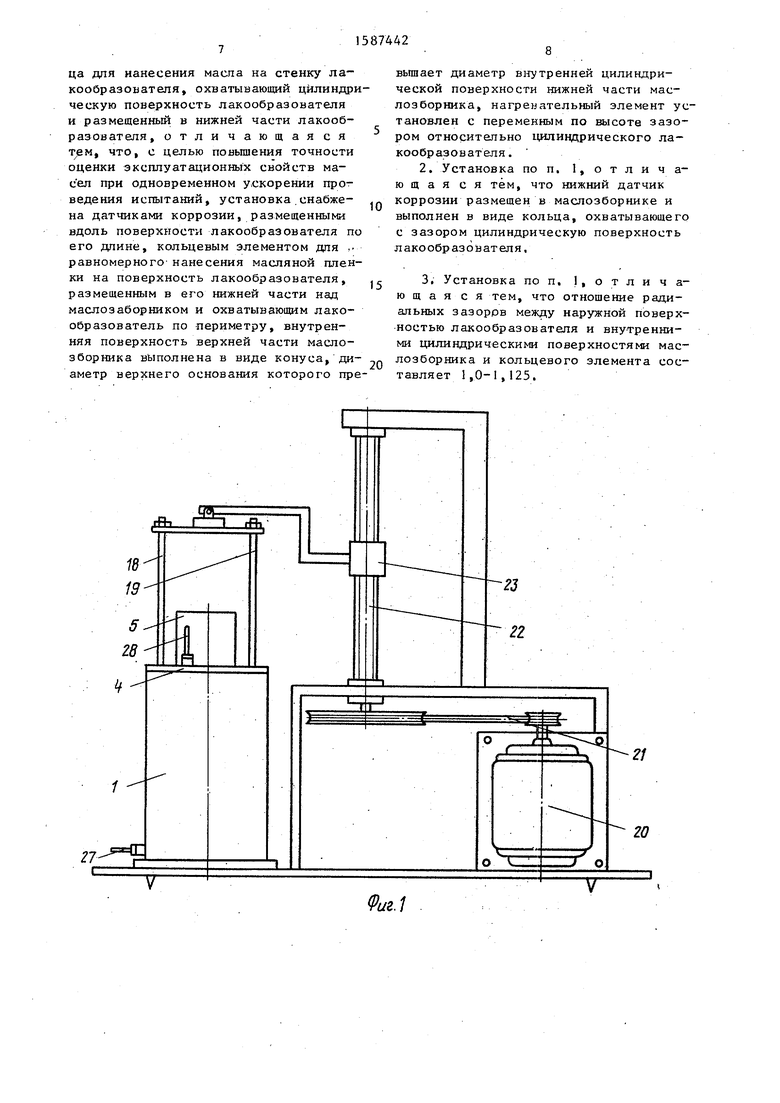

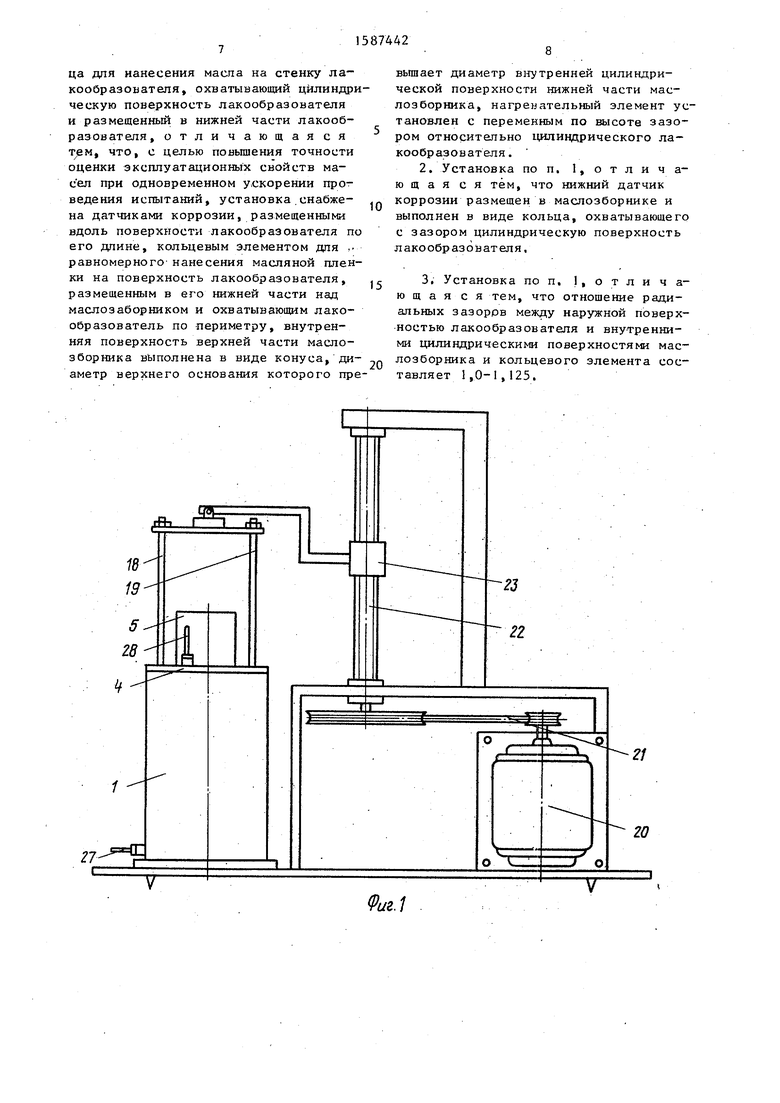

Изобретение относится к приборам для исследования эксплуатационных свойств моторных масел и обеспечивает повышение точности оценки этих свойств при одновременном ускорении проведения испытаний. Установка содержит картер с масляной ванной, лакообразователь, нагревательный элемент и маслозаборник в виде подвижного кольца для подачи масла на стенку лакообразователя. Установка снабжена датчиками коррозии, закрепленными на лакообразователе вдоль него. Внутренняя поверхность верхней части маслозаборника воронкообразная, диаметр верхнего основания превышает диаметр внутренней цилиндрической поверхности в нижней части маслозаборника, над которым размещен кольцевой элемент для равномерного нанесения масляной пленки на поверхность лакообразователя. Электронагревательный элемент выполнен с возможностью формирования градиента температур вдоль лакообразователя. За один цикл испытаний удается дать дифференцированную оценку масла по его нагаро- и лакообразующей способности и коррозионным свойствам, при этом при работе установки моделируются реальные условия смазки, характерные для работы пар трения в двигателях внутреннего сгорания. 2 з.п. ф-лы, 3 ил.

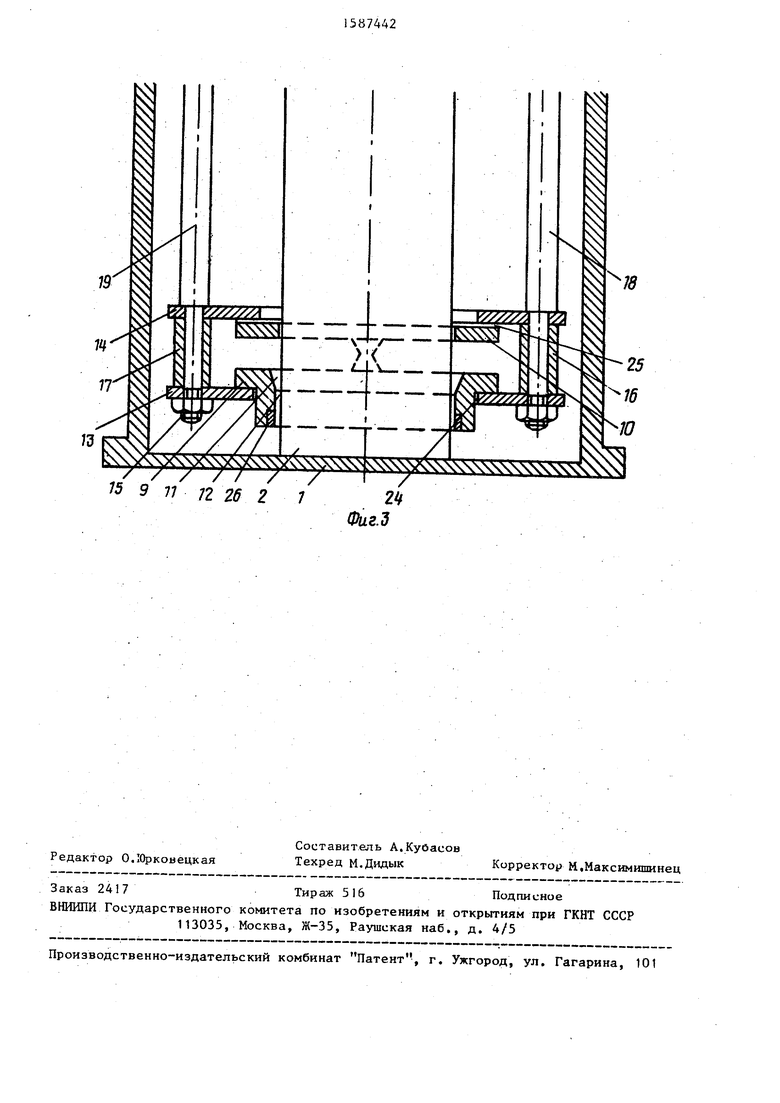

ся радиальные и осевые зазоры 24 и 25 и, как следствие возможность самоцентрирования элементов 9 и 10 при ра боте установки. Установка снабжена

25

10

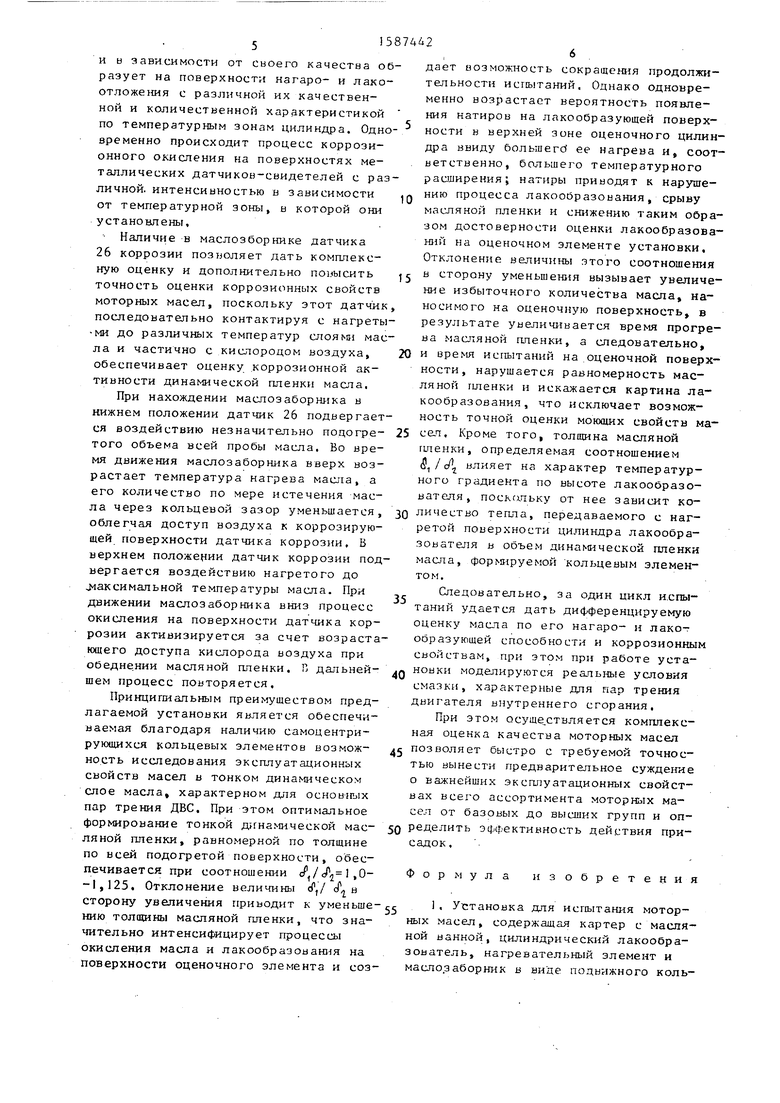

мент 8, расположенный внутри цилиндра Q цевых элементов 9 и 10 обеспечивают- лакообразователя 2, имеет форму, близкую к форме усеченного конуса с переменным углом наклона образующей, что обеспечивает переменный воздушный зазор между наружной боковой поверхнрс-|j также съемным датчиком. 26 коррозии, тьш нагревательного элемента и внутренней поверхностью цилиндра, С наружной поверхностью цилиндра лакообразователя соосно с ним установлены подвижные маслозаборник 9, выполнен- 2о №:й в виде кольца, и кольцевой элемент JO, охватывающие цилиндрическую поверхность лакообразователя. Кольцевой элемент 10 расположен над масло- заборииком 9 и жестко связан с ним Внутренняя поверхность маслозаборни- ка выполнена воронкообразной, при этом величина конусного зазора между ней и наружной поверхностью лакообразователя выбирается из расчета количества масла, достаточного для. смазки всей поверхности оценочного элемента (цилиндра лакообразователя) за один ход. Конусная поверхность 11 переходит во внутренний цилиндрический поясок 12, через который осуществляются истечение масла и смазывание нагретой поверхности оценочного элемента. Внутренний диаметр кольцевого элемента 10 для калибровки масляной пленки выбран меньшим внутреннего диаметра кольца маслозаборника 9, при этом определенное опытным путем оптимальное соотношение величины радиального зазора , образованного между наружной поверхностью цилиндра лакообразователя и внутренней цилиндрической поверхностью маспозаборника, к величине радиального зазора сР между наружной поверхностью лакообразователя и внутренней цилиндрической поверхностью кольцевого элемента составляет 1,0-1,125,

Кольцо маслозаборника 9 и кольцевой элемент 10 размещены в обойме, состоящей из двух охватывающих их наружные поверхности пластин 13 и 14, соединенных своими краями посредством резьбового соединения 15 через втулки

35

40

45

50

55

термопарами 27 и 28 для контроля температур, усталовленными в верхней и нижней частях картера 1, а также пуль том управления электроприводом (не показан). Датчик 26 выполнен в виде кольцевой закрепленной в маслозборни- ке 9 прокладки из цветного сплава, например, свинцовистой бронзы, охватывающей с зазором наружную поверхность лакообразователя 2, Кольцевг1Я прокладка установлена соосно с мас- лозаборником, и ее внутренний диаметр равен виутреннем диаметру маслозаборника.

Установка работает следующим образом,

Вращение от электродвигателя 20 че рез клиноременную передачу сообщается двухзаходному винту 22, по которому совершает возвратно-поступательное движение гайка-привод 23, соединенная через обойму подвески с маслозаборником 9 и кольцевым элементом 10,

I

При движении вниз кольцо маслозаборника погружается в масло, которое заполняет конусный зазор между кольцом и оценочным цилиндром. При движении кольца вверх масло, находящееся в зазоре, смазывает поверхности цилиндра .лакообразователя 2 и датчиков 3, имеющие различную-.температуру наг рева, плавно нарастающую по высоте. При этом максимал;ьная температура . имеет место в верхней части. При дви жении вниз кольцевой элемент 10 калибрует масляную пленку на цилиндрической поверхности и освобождает поверхность датчиков-свидетелей от окисного слоя масла, В результате контакта тонкой- масляной пленки с на гретыми до радлич яых температур учас ками цилиндра масю подвергается окислению, термической полимеризации

ся радиальные и осевые зазоры 24 и 25 и, как следствие возможность самоцентрирования элементов 9 и 10 при работе установки. Установка снабжена

цевых элементов 9 и 10 обеспечивают- также съемным датчиком. 26 коррозии,

цевых элементов 9 и 10 обеспечивают- также съемным датчиком. 26 коррозии,

термопарами 27 и 28 для контроля температур, усталовленными в верхней и нижней частях картера 1, а также пультом управления электроприводом (не показан). Датчик 26 выполнен в виде кольцевой закрепленной в маслозборни- ке 9 прокладки из цветного сплава, например, свинцовистой бронзы, охватывающей с зазором наружную поверхность лакообразователя 2, Кольцевг1Я прокладка установлена соосно с мас- лозаборником, и ее внутренний диаметр равен виутреннем диаметру маслозаборника.

Установка работает следующим образом,

Вращение от электродвигателя 20 чег рез клиноременную передачу сообщается двухзаходному винту 22, по которому совершает возвратно-поступательное движение гайка-привод 23, соединенная через обойму подвески с маслозаборником 9 и кольцевым элементом 10,

I

При движении вниз кольцо маслозаборника погружается в масло, которое заполняет конусный зазор между кольцом и оценочным цилиндром. При движении кольца вверх масло, находящееся в зазоре, смазывает поверхности цилиндра .лакообразователя 2 и датчиков 3, имеющие различную-.температуру нагрева, плавно нарастающую по высоте. При этом максимал;ьная температура . имеет место в верхней части. При движении вниз кольцевой элемент 10 калибрует масляную пленку на цилиндрической поверхности и освобождает поверхность датчиков-свидетелей от окисного слоя масла, В результате контакта тонкой- масляной пленки с нагретыми до радлич яых температур участками цилиндра масю подвергается окислению, термической полимеризации

10

и b зависимости от своего качества образует на поверхности нагаро- и лако- отложения с различной их качественной и количественной характеристикой по температурным зонам цилиндра. Одновременно происходит процесс коррозионного окисления на поверхностях металлических датчиков-свидетелей с различной, интенсивностью в зависимости от температурной зоны, в которой они установлень,

Наличие в маслозборнике датчика 26 коррозии позволяет дать комплексную оценку и дополнительно повысить точность оценки коррозионных свойств моторных масел, поскольку этот датчик, последовательно контактируя с нагреты- -ми до различных температур слоям масла и частично с кислородом воздуха, 20 обеспечивает оценку коррозионной активности динамической пленки масла, При нахождении маслозаборника в нижнем положении датчик 26 подвергается воздействию незначительно подогре- 25 того объема всей пробы масла. Во время движения маслозаборника вверх возрастает температура нагрева масла, а его количество по мере истечения мае

5

дает возможность сокращения продолж тельности испытаний. Однако одновре менно возрастает вероятность появле ния натиров на лакообразующей повер ности в верхней зоне оценочного цил дра ввиду большего ее нагрева и, со ветственно, большего температурного расширения; натиры приводят к наруш нию процесса лакоооразования, срыву масляной пленки и снижению таким об зом достоверности оценки лакообразо ний на оценочном злементе установки Отклонение величины этого соотношени в сторону уменьшения вызывает увелич ние избыточного количества масла, на носимого на оценочную поверхность, в результате увеличивается время прогр ва масляной пленки, а спедовательно, и время испытаний на оценочной повер ности, нарушается равномерность масляной пленки и искажается картина ла кообразования, что исключает возможность точной оценки моюошх свойств м сел. Кроме того, толщина масляной пленки, определяемая соотношением (, влияет на характер температурного градиента по высоте лакообразо- вателя, поскапьку от нее зависит ко- -.,.j. nttcaa ви си т к О

ла через кольцевой зазор уменьшается, зо личество тепла, передаваемого с наг- облегчая - гггм г /-ч лт,т,,,,,.

облегчая доступ воздуха к коррозирующей поверхности датчика коррозии. В верхнем положении датчик коррозии подвергается воздействию нагретого до J aкcимaльнoй температуры масла. При движении маслозаборника вниз процесс окисления на поверхности датчика коррозии активизируется за счет возрастающего доступа кислорода воздуха при обедне.нии масляной пленки. П дальнейшем процесс повторяется.

Принципиальным преимуществом предлагаемой установки является обеспечиваемая благодаря наличию самоцентрирующихся кольцевых злементов возможность исследования эксплуатационных свойств масел в тонком динамическом слое масла, характерном для оснои п.1х пар трения ДВС. При этом оптимальное

ретой поверхности цилиндра лакообра- зователя в объем динамической пленки масла, формируемой кольцевым элементом.

Следовательно, за один цикл и.спы- таний удается дать дифференцируемую оценку масла по его нагаро- и лакообразующей способности и коррозионным свойствам, при этом при работе уста- Q ноБки моделируются реальные условия смазки, характерные для пар трения двигателя внутреннего сгорания.

При этом осуще ствляется комплексная оценка качества моторных масел 45 позволяет быстро с требуемой точностью вынести предварительное суждение о важнейших эксплуатационных свойствах всего ассортимента моторных ма- :ел от базовых до высших групп и оп „ .и1л Lj oDi LJiii л ipyiin И on -

формирование тонкой Д5Гнамической мае- 50 Ределить эффективность действия приля ной П л Н гт -ri T trirptT / о,.

ЛЯНОЙ пленки, равномерной по толщине по всей подогретой поверхности, обеспечивается при соотношении (,0- -1,125. Отклонение величины rf,7 с/ в сторону увеличения приводит к уменьше- с нию толошны масляной пленки, что значительно интенсифицирует процессы окисления масла и лакообразонания на поверхности оценочного элемента и созсадок.

Форм

ула изобретения

0

5

дает возможность сокращения продолжительности испытаний. Однако одновременно возрастает вероятность появления натиров на лакообразующей поверхности в верхней зоне оценочного цилиндра ввиду большего ее нагрева и, соответственно, большего температурного расширения; натиры приводят к нарушению процесса лакоооразования, срыву масляной пленки и снижению таким образом достоверности оценки лакообразова- ний на оценочном злементе установки. Отклонение величины этого соотношения в сторону уменьшения вызывает увеличение избыточного количества масла, наносимого на оценочную поверхность, в результате увеличивается время прогрева масляной пленки, а спедовательно, и время испытаний на оценочной поверхности, нарушается равномерность масляной пленки и искажается картина ла- кообразования, что исключает возможность точной оценки моюошх свойств ма- сел. Кроме того, толщина масляной пленки, определяемая соотношением (, влияет на характер температурного градиента по высоте лакообразо- вателя, поскапьку от нее зависит ко -.,.j. nttcaa ви си т к О

личество тепла, передаваемого с наг- rx,,,.

зо личество тепла, передаваемого с наг- rx,,,.

ретой поверхности цилиндра лакообра- зователя в объем динамической пленки масла, формируемой кольцевым элементом.

Следовательно, за один цикл и.спы- таний удается дать дифференцируемую оценку масла по его нагаро- и лакообразующей способности и коррозионным свойствам, при этом при работе уста- Q ноБки моделируются реальные условия смазки, характерные для пар трения двигателя внутреннего сгорания.

При этом осуще ствляется комплексная оценка качества моторных масел 5 позволяет быстро с требуемой точностью вынести предварительное суждение о важнейших эксплуатационных свойствах всего ассортимента моторных ма- :ел от базовых до высших групп и оп „ .и1л Lj oDi LJiii л ipyiin И on -

0 Ределить эффективность действия приРеделит

,.

садок.

Форм

ула изобретения

вьппает диаметр внутренней цилиндрической поверхности нижней части мас- лозборника, нагрейательный элемент установлен с переменным по высоте зазором относительно цилиндрического лакообразователя.

21

(Риг.1

Л

.Zi.

I

X.XJ

/ / / .,

5 77 72 2 2

.УО

/

72if

Фиг.З

sNx4

| 0 |

|

SU258721A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1988-06-03—Подача