Изобретение относится к устройствам для очистки углеводородных топлив и жидкостей от примесей и может быть использовано в химической, нефтеперерабагывающей отраслях промышленности и других областях техники для восстановления качества углеводородных топлив по содержанию механических и жидких примесей.

Цель изобретения - расширение технологических возможностей за счет удаления твердых и жидких примесей из углеводород- ных топлив и повышение эффективности очистки.

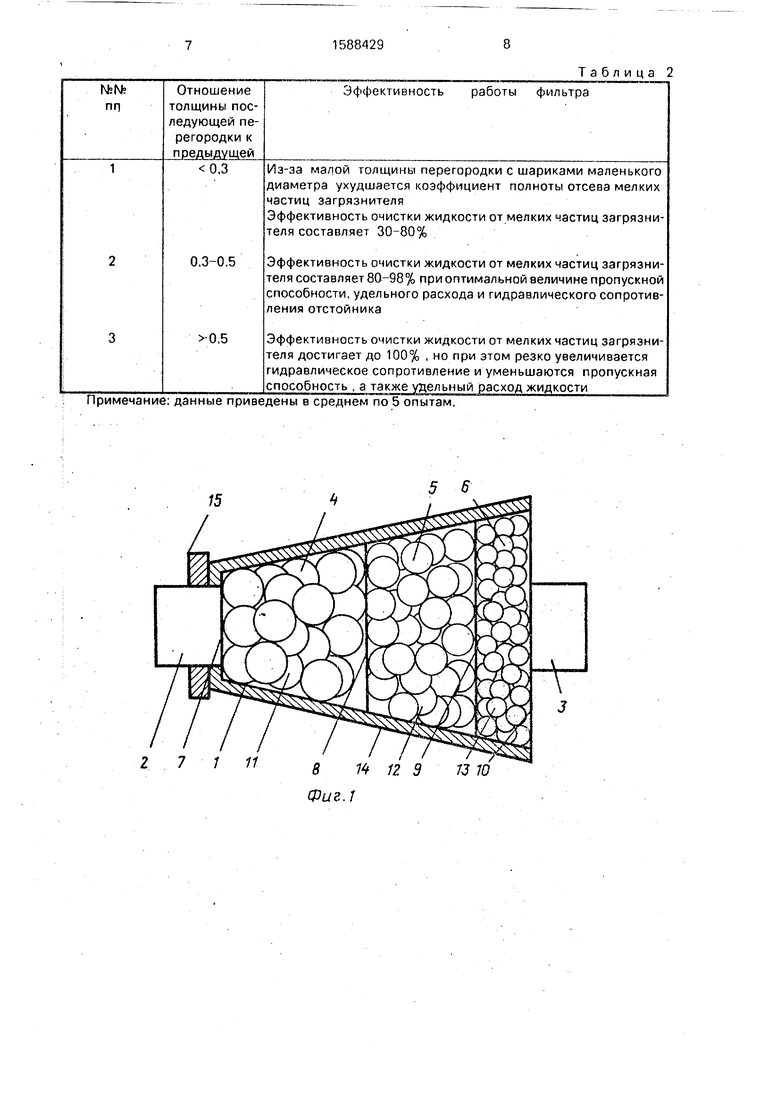

На фиг.1 изображена принципиальная схема фильтра, применяемого в установке для очистки углеводородных топлив от примесей; на фиг,2 - схема установки.

Фильтр состоит из корпуса 1, выполненного в форме усеченного конуса, с патрубками для подвода 2 и отеодаЗ топлива. Внутри корпуса расположены фильтрующие слои 4- 6, разделенные сетками 7-10, зaпoлfleнныe загрузкой, например, шариками 11-13 разного диаметра. Уменьшение диаметра шариков (размера загрузки) и высоты фильтрующего слоя идет в направлении расширяющейся части корпуса. Корпус фильтра заключен в электромагнитный кожух 14 с обмоткой 15.

Установка состоит из двух секций 16 и 17, каждая из которых включает два фильтра соответственно 18 и 19. 20 и 21. Секция 16 помещена в теплоприемную камеру 22, а секция 17 - в теплоотдающую камеру 23

сл

00 СО

ь.

ю ю

теплообменника 24, работающего по замкнутому контуру. Установка имеет кристаллизатор 25, у которого патрубки 26 и 27 подвода и отвода топлива соединены с теп- лоприемной камерой 22 и теплоотдающей камерой 23. Кристаллизатор 25 оборудован коллектором 28 подачи нейтрального газа, дренажной магистралью 29, конденсатором 30. вакуумным насосом 31. Для подачи топлива из кристаллизатора 25 в секции с филь- трами установлены насосы 32 и 33. Для управления процессом очистки магистрали установки снабжены вентилями 34-49.

Установка работает следующим образом.

ТЬпливо нагревают до максимальной температуры температурного диаг1азона его применения и эксплуатации. Включают теплообменник 24 и подключают электромагнитный кожух с обмоткой для намагни- чивания металлических частей фильтров и создания магнитного поля внутри фильтра. Открывают вентили 34-36 и прокачивают топливо через фильтр 19 в кристаллизатор 25. При этом происходит очистка углеводо- родных топлив от кристаллов углеводородов и других примесей, конденсирующихся в топливе при повышенных температурах, а также от механических примесей. Электромагнитный кожух с обмоткой обеспечивают более эффективную очистку топлио от механических примесей на металлической основе.

Процесс очистки в фильтре происходит следующим образом.

Топливо, подлежащее очистке, подает- сй через патрубок 2 для подвода топлива во внутреннюю полость корпуса 1, где последовательно проходит через фильтрующие слои 4-6, заполненные шариками 11-13 разного диаметра. При этом происходит последовательная очистка топлива от крупных частиц в слоях с большими шариками и до мелких примесей в слоях с маленькими шариками. За счет создания мап. итяоголю- ля с помощью электромагнитного кожуха 14 с обмоткой 15 и намагничивания шариков о фильтрующих слоях полностью удаляются металлические частицы и загрязнения.

В случае забивки фильтра примесями регенерацию фильтрующего материала осуществляют путем обратной прокачки чистого то тлива или используют для этого обратный теплообменный цикл теплообменника.

Для увеличения ресурса работы и исключения забивки пор между шариками соразмерными с ними частицами и более крупными примесями предусмотрено последовательное отделение крупных частиц

в слоях с шариками большого диаметра и мелких частиц в слоях с шариками малого диаметра. Угол конусности обеспечивает равенство площадей сечений проходных пор всех фильтрующих секций и увеличение пропускной способности фильтра.

Далее открывают вентиль 48 на дренажной магистрали 29 и вакуумируют свободный объем кристаллизатора 25 с помощью вакуумного насоса 31, затем открывают вентиль 49 на магистрали подачи газа. Поступающие в жидкость газовые пузырьки мгновенно расширяются в объеме из-за низкого парциального давления в газовом пространстве кристаллизатора 25, быстро всплывают, дробясь на более мелкие, обеспечивая интенсивное перемешивание всего объема топлива. Таким образом исключается образование застойных температурных зон в объеме топлива. Охлаждение всего объема топлива идет равномерно и резко повышается эффективность выделения воды из топлива в виде кристаллов льда. Эффективность охлаждения всего объема топлива обеспечивается за счет внешней теплоотдачи. При этом расход газа должен быть меньше производительности вакуумного насоса с целью исключения нарастания парциального давления в свободном объеме.

Таким образом, резкое расширение газовых пузырей под вакуумом способствует интенсивному динамическому возмущению топлива, обеспечивает равномерное-его перемешивание, эффективное охлаждение и легкое управление процессом. Вынесенная во время процесса из топлива вода конденсируется в конденсаторе 30. После этого открывают вентили 37-41 и с помощью насоса 33 прокачивают топливо с кристаллами льда через фильтр 21. При этом происходит очистки топлива от кристаллов льда и механических примесей.

В случае.забивки фильтров растворенными прг.месями (кристаллами углеводородов, льда и т.д.) их регенерацию можно осуществлять путем использования обратного теплообменного цикла теплообменника 24 При забивке фильтров механическими примесями регенерацию осуществляют путем обратной прокачки чистого топлива. При необходимости можно совмещать оба указанных способа регенерации.

Во время регенерации фильтров с использованием обратного теплообменного цикла в работу включаются фильтры 18 и 20. При этом назначение теплоприемной итепло- передающей камер взаимно меняется. Открывают вентили 42, 43, 37 Иг прокачивают подогретое топливо через фильтр 20 в кристаллизатор 25. В кристаллизаторе 25 топливо охлаждают по указанной методике. Открывают вентили 36, 44, 45, 46, 47, и с помощью насоса 32 прокачивают топливо через фильтр 18.

Установку проверяют в лабораторных условиях. Для экспериментов берут дизельное топливо Л. В установке применяются фильтры следующей, конструкции: угол конусности 11°; диаметр шариков в первом фильтрующем слое 0,3-0,4 мм: диаметр шариков во втором фильтрующем слое 0,2- 0,3 мм; диаметр шариков в третьем фильтрующем слое 0,063-0.1 мм.

В качестве неметаллических примесей применяются искусственные загрязнители лейкоподий, стирокрил и полистирол, а в качестве металлических - естественные загрязнения..С целью проверки эффективности очистки топлива от жидких примесей в него добавляется вода в количестве 1-3%. После очистки топлива на предлагаемой установке проводится анализ топлива на со- . держание воды и механических примесей.

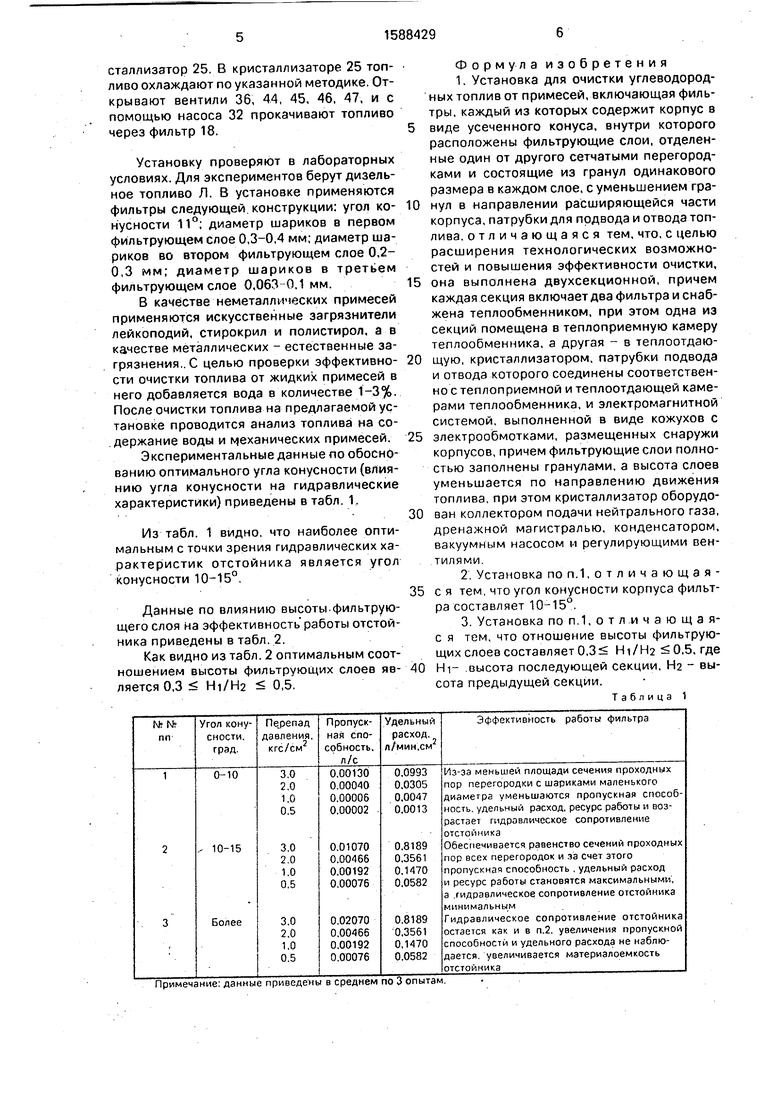

Экспериментальные данные по обоснованию оптимального угла конусности (влиянию угла конусности на гидравлические характеристики) приведены в табл. 1.

Из табл. 1 видно, что наиболее оптимальным с точки зрения гидравлических характеристик отстойника является угол конусности 10-15°.

Данные по влиянию высоты.фильтрующего слоя иа эффективность работы отстойника приведены в табл. 2.

Как видно из табл. 2 оптимальным соотношением высоты фильтрующих слоев яв ляетсяО,3 Н1/Н2 0,5.

Формула изобретения 1. Установка для очистки углеводородных топлив от примесей, включающая фильтры, каждый из которых содержит корпус в

5 виде усеченного конуса, внутри которого расположены фильтрующие слои, отделенные один от другого сетчатыми перегородками и состоящие из гранул одинакового размера в каждом слое, с уменьшением гра10 нул в направлении расширяющейся части корпуса, патрубки для подвода и отвода топлива, отличающаяся тем, что, с целью расширения технологических возможностей и повышения эффективности очистки,

15 она выполнена двухсекционной, причем каждая секция включает два фильтра и снабжена теплообменником, при этом одна из секций помещена в теплоприемную камеру теплообменника, а другая - в теплоотдаю20 щую, кристаллизатором, патрубки подвода и отвода которого соединены соответственное теплоприемной и теплоотдающей камерами теплообменника, и электромагнитной системой, выполненной в виде кожухов с

25 электрообмотками, размещенных снаружи корпусов, причем фильтрующие слои полностью заполнены гранулами, а высота слоев уменьшается по направлению движения топлива, при этом кристаллизатор оборудо30 ван коллектором подачи нейтрального газа, дренажной магистралью, конденсатором, вакуумным насосом и регулирующими вентилями.

2.Установка поп.1,отличающая- 35 с я тем. что угол конусности корпуса фильтра составляет .

3.Установка по п.1, о т л.и ч а ю щ а я- с я тем, что отношение высоты фильтрующих слоев составляет 0,3 Hi/H2 0,5, где

40 HI- .высота последующей секции, Н2 - высота предыдущей секции.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭФФЕКТИВНАЯ УТИЛИЗАЦИЯ ТОПЛИВ И ОТХОДОВ, СОДЕРЖАЩИХ ХЛОР И/ИЛИ ВЛАГУ | 1996 |

|

RU2161168C2 |

| Отстойник для нефтепродуктов | 1986 |

|

SU1382487A1 |

| СПОСОБ ДЛЯ ОЧИСТКИ И ОСУШКИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084490C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ВОЗДУХА И ИНЕРТНЫХ ГАЗОВ ОТ ВОДЫ, МЕХАНИЧЕСКИХ И БИОЛОГИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2471531C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1999 |

|

RU2152353C1 |

| СПОСОБ ВЫМЫВАНИЯ КАНАЛЬНОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2340865C1 |

| УСТАНОВКА ТОПЛИВОПОДГОТОВКИ А.Н.ЛИТВИНЕНКО | 1995 |

|

RU2076766C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

| БЛОЧНО-МОДУЛЬНАЯ УСТАНОВКА А.Н.ЛИТВИНЕНКО ПОДГОТОВКИ ТОПЛИВ | 1991 |

|

RU2016624C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

Изобретение относится к установкам для очистки углеводородных топлив и жидкостей от примесей, может применяться в химической, нефтеперерабатывающей отраслях промышленности и других областях техники для восстановления качества углеводородных топлив по содержанию механических и жидких примесей и позволяет расширить технологические возможности и повысить эффективность очистки. Установка содержит две секции, каждая из которых включает два фильтра. Одна из секций помещена в теплоприемную, а другая - в теплоотдающую камеры теплообменника, работающего по замкнутому контуру. Корпус, сетки и гранулы всех фильтров выполнены из ферромагнитного материала, корпус заключен в электромагнитный кожух с обмоткой. Установка снабжена кристаллизатором, патрубки подвода и отвода топлива которого соединены с теплоприемной и теплоотдающей камерами теплообменника, причем кристаллизатор оборудован коллектором подачи нейтрального газа, дренажной магистралью, конденсатором, вакуумным насосом и регулирующими вентилями. Угол конусности корпуса фильтров составляет 10...15°, а отношение высоты фильтрующих слоев составляет 0,3≤Н 1/Н 2≤0,5, где Н 1 - высота последующей секции, Н 2 - высота предыдущей секции. 2 з.п. ф-лы, 2 ил, 2 табл.

Примечание: данные приведены в среднем

Nsfvfc пп

Отношение толщины последующей перегородки к предыдущей

Эффективность работы фильтра

0,3

0,3-0,5

-0,5

Из-за малой толщины перегородки с шариками маленького диаметра ухудшается коэффициент полноты отсева мелких частиц загрязнителя

Эффективность очистки жидкости от мелких частиц загрязнителя составляет 30-80%

Эффективность очистки жидкости от мелких частиц загрязнителя составляет 80-98% при оптимальной величине пропускной способности, удельного расхода и гидравлического сопротивления отстойника

Эффективность очистки жидкости от мелких частиц загрязнителя достигает до 100% , но при этом резко увеличивается гидравлическое сопротивление и уменьшаются пропускная способность , а также удельный расход жидкости

Примечание; данные приведены в среднем по 5 опытам.

15

71 11

8 1 П 9 73 70 Фиг. J

Таблица 2

Фиг. 2

| Фильтр для очистки жидкостей от взвешенных примесей | 1974 |

|

SU552096A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-30—Публикация

1988-02-15—Подача