Изобретение относится к способам xимикo-тep fflчecкoй упрочняющей обработки быстрорежущих сталей, а именно к азотированию.

Цель изобретения - повышение красностойкости инструмента за счет увеличения толщины и твердости при снижении хрупкости.

в известном способе, включающем нагрев до температуры насьщения, выдержку в среде аммиака при этой же температуре и рассасывание, последнюю операцию осуществляют путем охлаждения до 320-370 С, кратковременной выдержки при этой температуре последующего нагрева до температуры насыщения и окончательной выдержки в инертном газе при этой температуре.

Кроме того, рассасывание осуществляют циклически с окончательной выдержкой в конце процесса, пропорциональной количеству его циклов.

Охлаждение и нагрев в среде инерт- ного газа после вьщержки в среде частично диссоциированного аммиака позволяет в несколько раз увеличить тол- Щину диффузионного слоя.

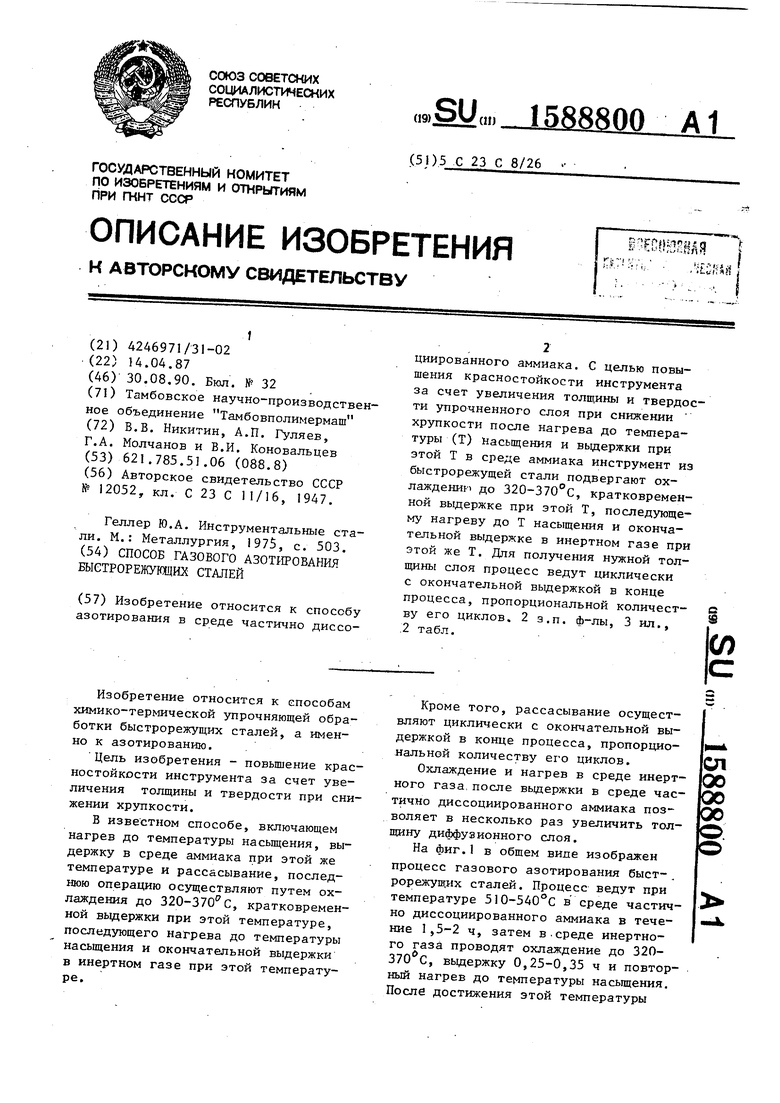

На фиг.1 в общем виле изображен процесс газового азотирования быстрорежущих сталей. Процесс ведут при температуре 510-540°С в среде частично диссоциированного аммиака в течение 1,5-2 ч, затем в.среде инертного газа проводят охлаждение до 320- 370 С, вьщержку 0,25-0,35 ч и повтор- . ныи нагрев до температуры насыщения После достижения этой температуры

1

00

прекращают подачу инертного газа и подают аммиак со степенью диссоциации oi, 25-35%. Предлагаемый процесс следует проводить не более 10-12 цик- лов (достигаемая толщина слоя при этом - 0,35-0,4 мм). Дальнейшее уве-. личение количества циклов нецелесообразно.

После осуществления процесса с определенным количеством циклов про водится дополнительное охлаждение до температуры 320-370 0 в среде инертного газа, выдержка 0,25-0,35 ч, повторный нагрев до температуры 510 - и окончательная вьщержка в среде инертного газа в течение времени, соответствующего эмпирически полученной формуле

Т (0,5-0,6)п ч

где п - количество циклов.

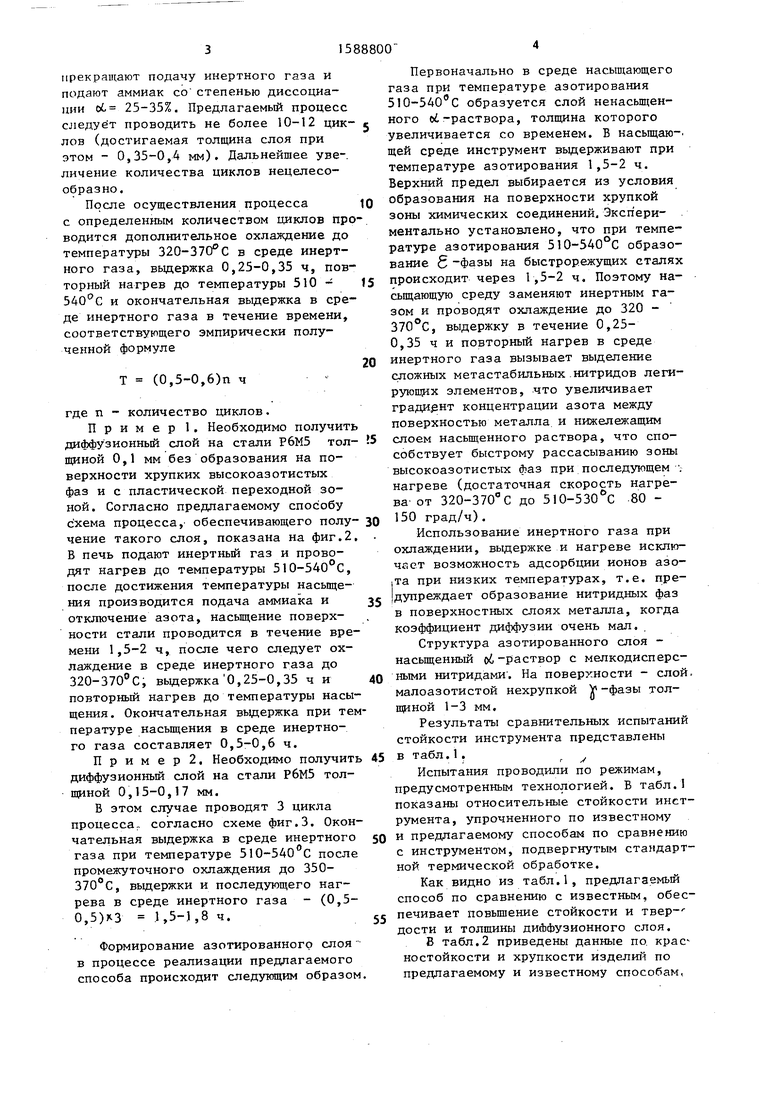

Пример 1. Необходимо получить диффузионный слой на стали РбМ5 тол- щиной 0,1 мм без образования на поверхности хрупких высокоазотистых фаз и с пластической переходной зоной. Согласно предлагаемому способу с хема процесса, обеспечивающего полу- чение такого слоя, показана на фиг.2. В печь подают инертный газ и проводят нагрев до температуры 510-540 С, после достижения температуры насыщения производится подача аммиака и отключение азота, насыщение поверхности стали проводится в течение времени 1,5-2 ч, после чего следует охлаждение в среде инертного газа до

320-370°С, вьщержка О,25-0,35 ч и повторньй нагрев до температуры насыщения. Окончательная выдержка при температуре насыщения в среде инертного газа составляет 0,5-0,6 ч.

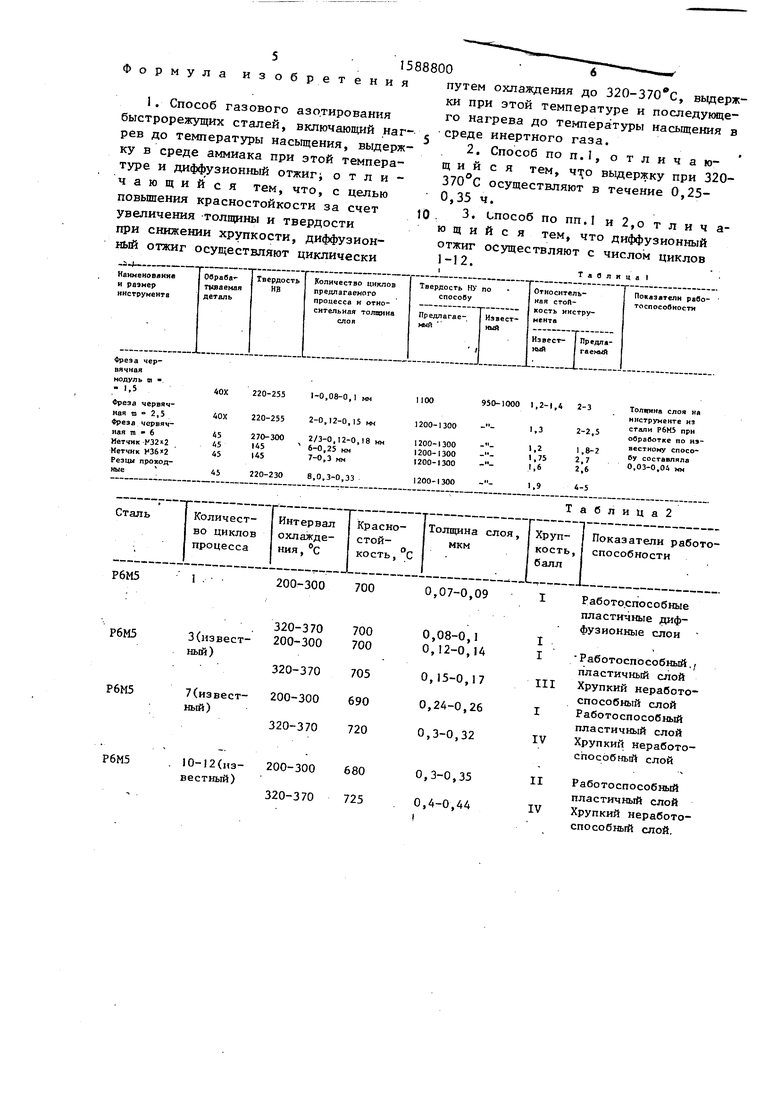

П р и м е р 2. Необходимо получит диффузионный слой на стали РбМ5 толщиной 0,15-0,17 мм.

В этом случае проводят 3 цикла процесса, согласно схеме фиг.З. Окончательная выдержка в среде инертного газа при температуре 510-540 С после промежуточного охлаждения до 350- 370°С, вьщержки и последующего нагрева в среде инертного газа - (0,5- 0,5)3 .1,5-1,8 ч.

Формирование азотированного слоя в процессе реализации предлагаемого способа происходит следующим образом

Первоначально в среде насыщающего газа при температуре азотирования 510-540 С образуется слой ненасыщенного oi-раствора, толщина которого увеличивается со временем. Б насьпцаю- щей среде инструмент выдерживают при температуре азотирования 1,5-2 ч. Верхний предел выбирается из условия образования на поверхности хрупкой зоны химических соединений. Экспериментально установлено, что при температуре азотирования 510-540 С образование б -фазы на быстрорежущих сталях происходит через 1,5-2 ч. Поэтому на- сьш;ающую среду заменяют инертным газом и проводят охлаждение до 320 - , выдержку в течение 0,25- 0,35 ч и повторный нагрев в среде инертного газа вызывает выделение сложных метастабильных .нитридов леги- руюпщх элементов, что увеличивает градиент концентрации азота между поверхностью металла и нижележащим слоем насыщенного раствора, что способствует быстрому рассасыванию зоны высокоазотистых фаз при последующем v нагреве (достаточная скорость нагрева от 320-370 с до 510-530 С 80 - 150 град/ч).

Использование инертного газа при охлаждении, выдержке и нагреве исклю- чяст возможность адсорбции ионов азота при низких температурах, т.е. предупреждает образование нитридных фаз в поверхностных слоях металла, когда коэффициент диффузии очень мал,.

Структура азотированного слоя - насыщенный об-раствор с мелкодисперсными нитридами. На поверхности - слой малоазотистой нехрупкой У-фазы толщиной 1-3 мм.

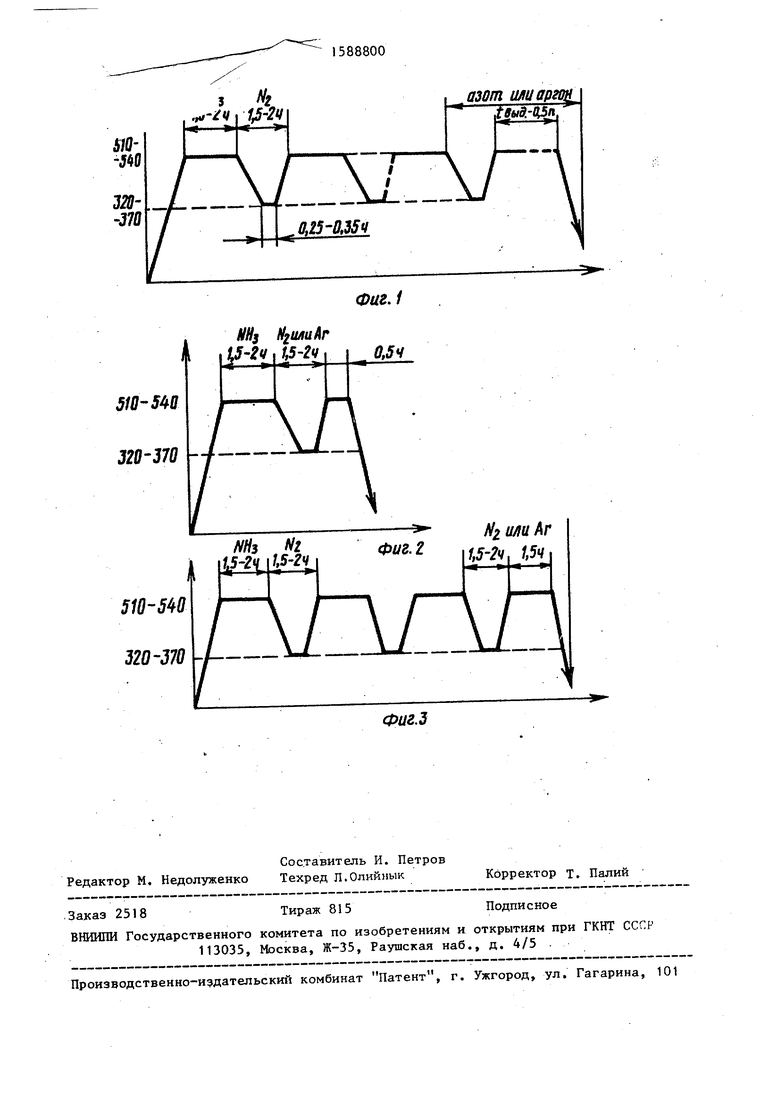

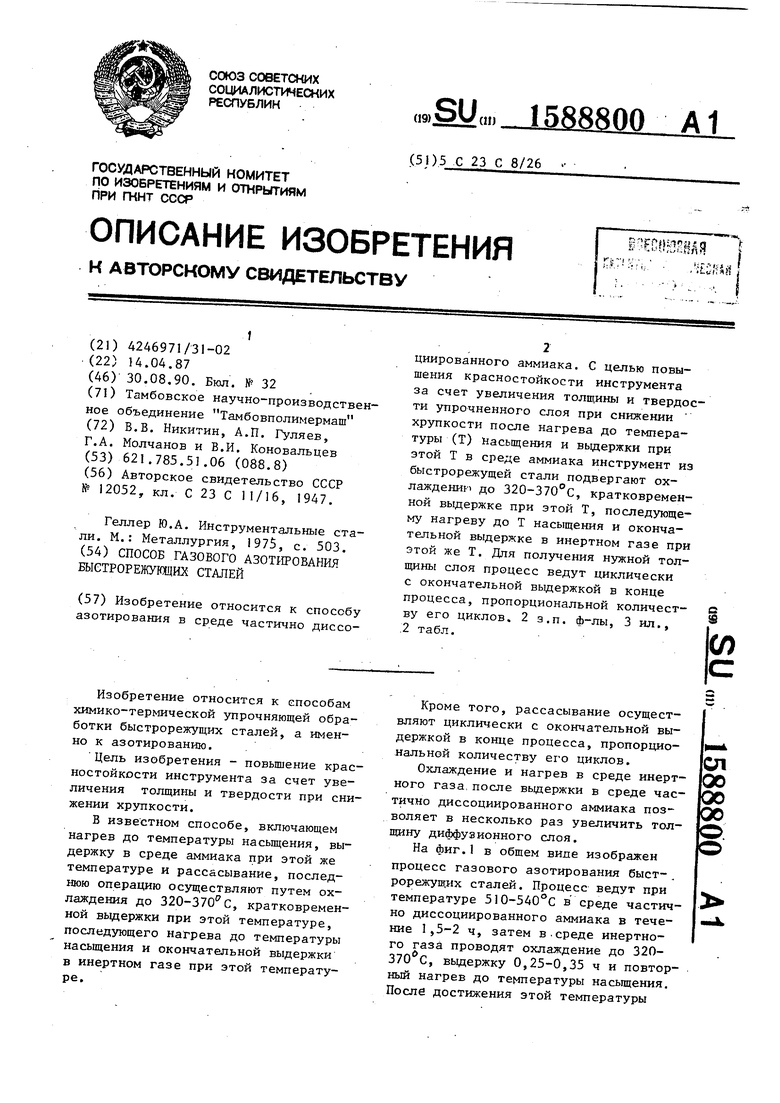

Результаты сравнительных испытаний стойкости инструмента представлены в табл.1.

Испытания проводили по режимам, предусмотренным технологией. В табл.1 показаны относительные стойкости инструмента, упрочненного по известному и предлагаемому способам по сравнению с инструментом, подвергнутым стандартной термической обработке.

Как видно из табл.1, предлагаемый способ по сравнению с известным, обеспечивает повышение стойкости и твер- дости и толщины диффузионного слоя.

В табл.2 приведены данные по. крас ностойкости и хрупкости изделий по предлагаемому и известному способам,

о

Р м у л а

5 изо

Р е т е н и

.Способ газового азотирования

нагеь,с,р .

рев до температуры насьщения, вьщер,- Л и-;,, - -е а

oL.- ;L .-:-,: ,ь:

увеличения толщины и твердости - оГ™ S-r -1588800

выдерж

путем охлаждения до 320-370 С

, .S;-;;i -.370 0.1 ° вь«1ржку при 320- О 35 U -ечение 0,2510

ч.

3. способ по ПП.1 и 2 о т гг

:.г Ни™- -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования инструмента из быстрорежущей стали | 1978 |

|

SU697604A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| Способ азотирования стальных деталей | 1982 |

|

SU1081238A1 |

| Способ азотирования в газовой среде | 1981 |

|

SU1148895A1 |

| СПОСОБ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ НИТРОЦЕМЕНТАЦИИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ (СЛОИ НАСЫЩЕНИЯ ДО 0,05 ММ) БЕЗ КАРБОНИТРИДНОГО ВЫСОКОАЗОТИСТОГО ПОВЕРХНОСТНОГО СЛОЯ В ВАКУУМНЫХ ПЕЧАХ | 2021 |

|

RU2782414C1 |

| Способ комплексной ионно-плазменной обработки металлорежущих инструментов из быстрорежущей стали | 2024 |

|

RU2822379C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ газового азотирования деталей из инструментальных сталей | 1980 |

|

SU901354A2 |

Изобретение относится к способу азотирования в среде частично диссоциированного аммиака. С целью повышения красностойкости инструмента за счет увеличения толщины и твердости упрочненного слоя при снижении хрупкости, после нагрева до температуры (Т) насыщения и выдержки при этой Т в среде аммиака инструмент из быстрорежущей стали подвергают охлаждению до 320-370°С, кратковременной выдержке при этой Т, последующему нагреву до Т насыщения и окончательной выдержке в инертном газе при этой же Т. Для получения нужной толщины слоя процесс ведут циклически с окончательной выдержкой в конце процесса, пропорциональной количеству его циклов, 2 з.п. ф-лы, 3 ил. 2 табл.

Каименоввннв и размер инструкента

«ОХ

40Х

45 «5 45

45

220-255

220-255

27О-300

145

145

-0,08-0,1 m

2-0,12-0,15 мм

2/3-0,12-0,18 мм 6-0,25 км 7-0,3 мм

220-230 8,0,3-0,33

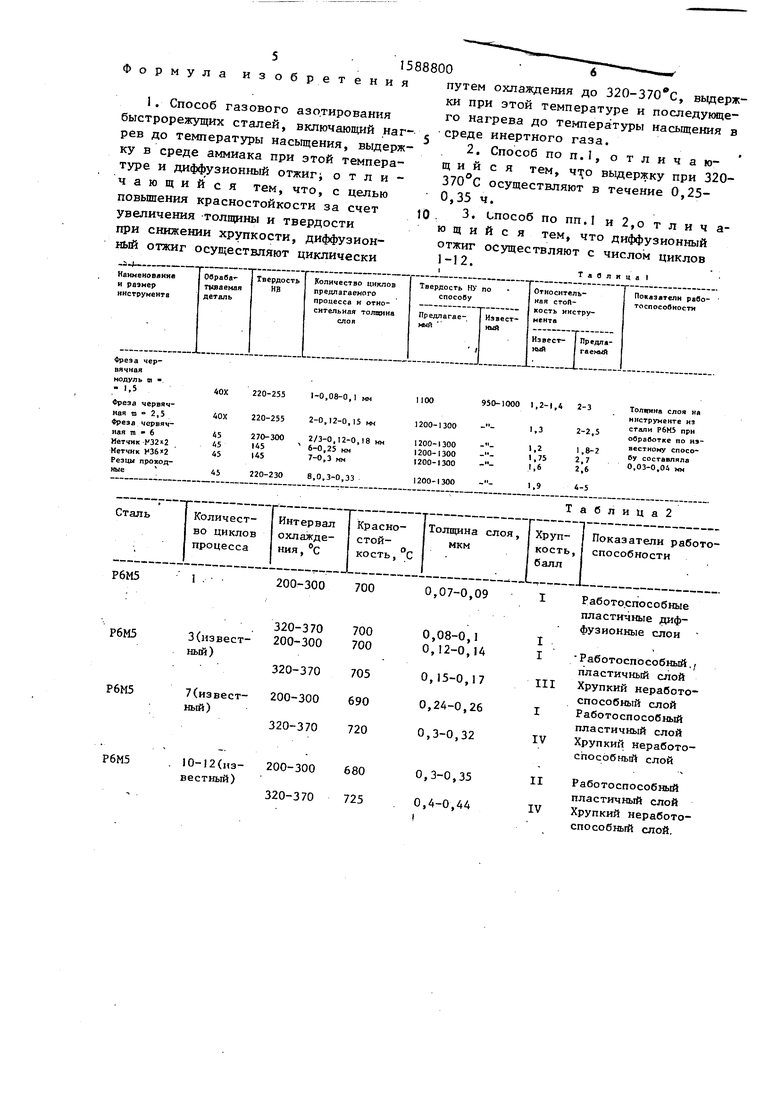

Р6М5

200-300

Р6М5

Р6М5

10-12(известный)

200-300 320-370

680 725

950-1000

1,2

1,75

1,6

2-3

2-2,5

1,8-2

2,6

4-5

Толчина слоя на ннструмемте из стали Р6Н5 при обравотке по известному способу составляла 0,03-0,04 мм

ноь, °с

Толщина слоя, мкм

0,07-0,09

а б л и ц а 2

Хруп- I Показатели работо- кость, способности балл I

Работоспособные пластичные диффузионные слои Работоспособный., пластичньй слой Хрупкий неработоспособный слой Работоспособный пластичный слой Хрупкий неработоспособный слой

II

IV

Работоспособный пластичный слой Хрупкий неработоспособный слой.

1

Фаг.1

1Нз tlzuAa r 1,5-2я 0.5Ч

510-5U

320-370 --f-/V//3 ffz i1J-Z4 1.5 Z4

510-5 0

320-37Q h/

Л г ма Ar фиг. г n5-;v. 1,5ч

Фиг.З

Авторы

Даты

1990-08-30—Публикация

1987-04-14—Подача