сх

00

со

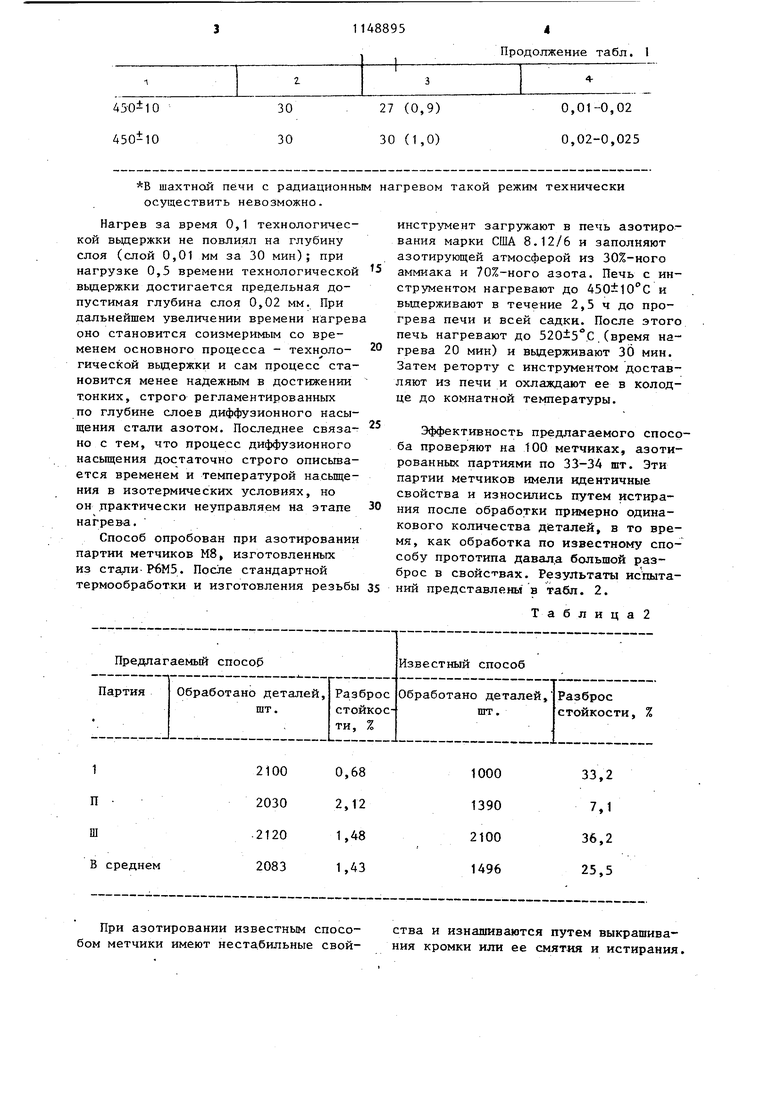

СП Изобретение относится к термической обработке ,металлов, в частности инструмента из быстрорежущих марок сталей, подвергаемых упрочнению i aзовым азбтированием, и может применяться для упрочнения широкой номенклатуры деталей маший и инструментов Известен способ азотирования, включающий нагрев в газовой насыщающей среде и вьщержку при 500600°С Cl J. Данный способ не обеспечивает стабильности результатов по структуре и глубине азотированного слоя, так как процесс нагрева протекает в неконтролируемых условиях. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ азотирования в газовой среде стальных изделий, включающий нагрев до 300-400 в атмосфере азота, вьвдержку 1-3 ч с последующим нагревом до 560-620 С и вьщержкой в газовой среде для азотирования C2J. Недостатком известного способа является низкое качество воспроизвод ства стабильных по структуре и глуби не тонких азотированных слоев в пределах 0,01-0,025 мм, оптимальных для режущего инструмента, что ведет к нестабильности эксплуатацион ных свойств упрочняемого инструмента Нестабильность получаемых при азо тировании свойств связана с тем, что в процессе нагрева необходимо сменят нейтральную атмосферу (азот) на азотирующую (аммиак), а это занимает длительное время, так как при большо расходе аммиака газовая среда медлен но выравниваетс:я по составу, степень диссоциации которой необходимо выдерживать в строго заданных пределах. Во время замены среды и прогрева садки с инструментом процесс азотирования .протекает фактически в неконтролируемых условиях, что приводит к нестабильным результатам и низкой эксплуатационной надежности азотированного режущего инструмента. . Целью изобретения является повьппение стабильности свойств тонких азотированных слоев. Поставленная цель достигается тем, что согласно способу азотирования в газовой среде преимущественно режущего инструмента, включающему предварительньй подогрев, изотермическую вьиержку, нагрев до температуры насыщения с последующей технологической вьщержкой, предварительный подогрев проводят при 430-470 0, нагрев до температуры насьщ1ения осуществляют в течение О,1-0,9 времени технологической вьщержки, причем весь процесс осуществляют в среде, содержащей аммиак. При этом технологическую вьщержку проводят при 500-600 С. Прогре в садки с инструментом ниже 430°С существенно увеличивает время ее нагрева от температуры прогрева до 500-600 с (температуры азотирования) . Экспериментально установлено, что толщина азотированного слоя практически остается неизменной, если время нагрева не превьшает 0,1-0,9 времени технологической вьщержки при температуре азотирования. Предпочтительно выбирать время нагрева в интервале 0,1.-0,5 времени технологической вьщержки. Это следует из результатов, приведенных в табл. 1. Т а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования инструмента из быстрорежущей стали | 1978 |

|

SU697604A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ В СРЕДЕ РЕАКЦИОННОГО ГАЗА | 1992 |

|

RU2036245C1 |

| Способ химико-термической обработки стальных изделий | 1979 |

|

SU876784A1 |

| Способ изготовления проволоки | 1985 |

|

SU1357444A1 |

| Способ азотирования | 1980 |

|

SU945245A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1992 |

|

RU2005808C1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| Способ обработки деталей из нержавеющих сталей | 1989 |

|

SU1696573A1 |

1. СПОСОБ АЗОТИРОВАНИЯ В ГАЗОВОЙ СРЕДЕ преимущественно режущего инструмента, включающий предварительный подогрев, изотермическую вьщержку, нагрев до теьтературы насьщения с последующей технологической выдержкой, отличающий|С я тем, что, с целью повышения I стабильности свойств тонких азотированных. слоев, предварительный подогрев -проводят при 430-470°С,нагрев до температуры насыщения осуществляют в течение ,9 времени технологической выдержки, причем весь йроцесс осуществляют в среде, содержащей аммиак . 2. Способ по п. 1,отлича ющ и и с я тем, что технологическую с выдержку проводят при 500-бОО С. (Л

30 30 30

450+10 450-10 450±ГО

режим

0,01

0,01-0,02 В шахтной печи с радиационным нагревом осуществить невозможно. Нагрев за время 0,1 технологической вьщержки не повлиял на глубину слоя (слой 0,01 мм за 30 мин); при нагрузке 0,5 времени технологической выдержки достигается предельная допустимая глубина слоя 0,02 мм. При дальнейшем увеличении времени нагрев оно становится соизмеримым со временем основного процесса - технологической вьщержки и сам процесс становится менее надежным в достижении тонких, строго регламентированных по глубине слоев диффузионного насыщения стали азотом. Последнее связано с тем, что процесс диффузионного насьпцения достаточно строго описьгоается временем и температурой насыщения в изотермических условиях, но он практически неуправляем на этапе нагрев-а. Способ опробован при азотировании партии метчиков М8, изготовленных из стали-Р6М5. После стандартной термообработки и изготовления резьбы

При азотировании известным способом метчики имеют нестабильные свойПродолжение табл. 1

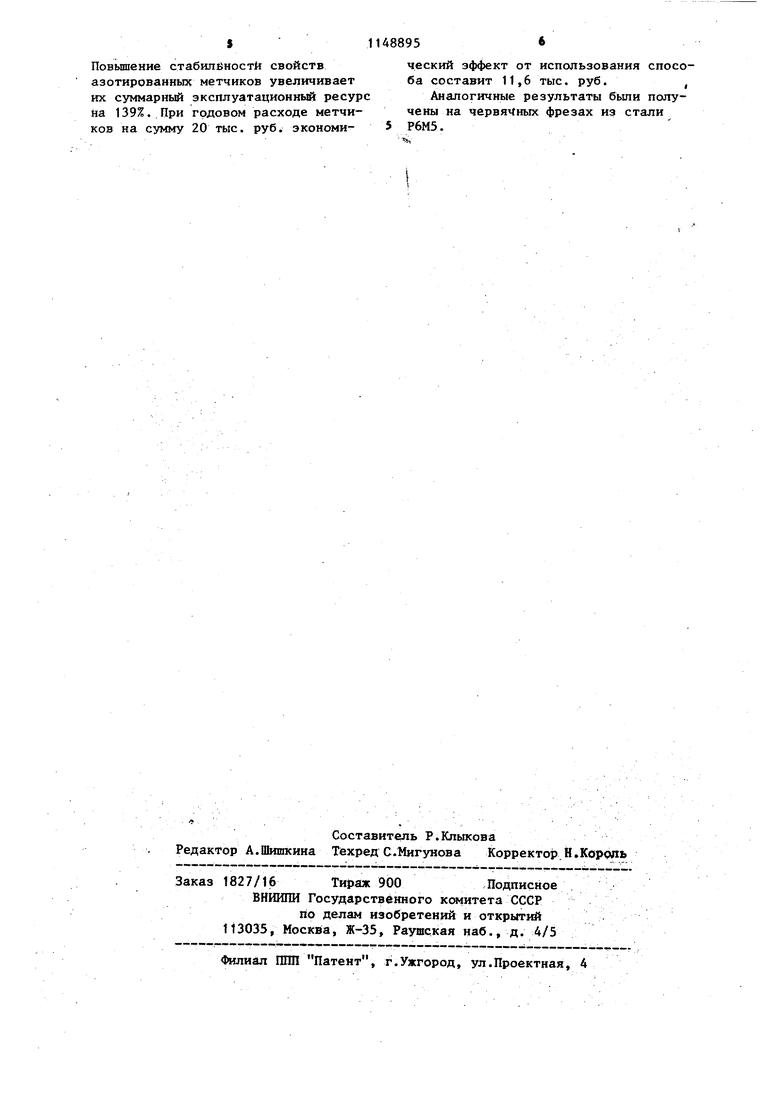

ства и изнашиваются путем выкрашивания кромки или ее смятия и истирания. такой режим технически инструмент загружают в печь азотирования марки США 8.12/6 и заполняют азотирующей атмосферой из 30%-ного аммиака и 70%-ного азота. Печь с инструментом нагревают до 450i10C и выдерживают в течение 2,5 ч до прогрева печи и всей садки. После этого печь нагревают до 52Q-5C (время нагрева 20 мин) и выдерживают 30 мин. Затем реторту с инструментом доставляют из печи и охлаждают ее в колодце до комнатной температуры. Эффективность предлагаемого способа проверяют на 100 метчиках, азотированных партиями по 33-34 шт. Эти партии метчиков имели идентичные свойства и износились путем истирания после обработки примерно одинакового количества Д(еталей, в то время, как обработка по известному способу прототипа давап.а большой разброс в свойствах. Результаты испытаний представлены в табл. 2. Таблица2

S1148895

Повьшение стабилйностй свойствческий эффект от использования спосоазотированных метчиков увеличиваетба составит 11,6 тыс. руб. ,

их суммарный эксплуатационный ресурсАналогичные результаты были полуна 139%. При годовом расходе метчи-чены на червячных фрезах из стали

ков на сумму 20 тыс. руб. экономи-5 Р6М5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лахтин Ю.М | |||

| и др | |||

| Азотированные стали | |||

| М., Машиностроение, 1976, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-07—Публикация

1981-06-19—Подача