Изобретение относится к химикотермической обработке метгшлов и сплавов, в частности к газовому азотированию, и может быть использовано в малшностроении для повышения долговечности деталей, работающих под действием различных видов циклических нагрузок и износа по- . верхностей.

Известен двухступенчатый способ газового азотирования по режиму: I ступень - насыщение при температуре в течение 15-20 ч; ступень - насыщение при 540° С в течение 25-40 ч 13.

Однако известный способ имеет большую продолжительность процесса ИО-60 ч ).

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ азотирования стальных деталей, включающий насыщение в среде аммиака пр термоциклировании с нагревом до 500-520°С, выдержкой 2-3 ч и охлаждением до 350-370с. Повышение предела выносливости достигается при чистом времени насыщения не менее 24 ч f2J.

Однако известный способ азотирования с учетом времени охлаждения имет продолжительность процесса не менее 40-50 ч,

Целью изобретения является интс.1сификации процесса и повышение износостойкости.

Поставленная цель достигается тем, что согласно способу азотирования стальных деталей, включающему насыщение в среде аммиака при -термоциклировании с нагревом до 500520°С, выдержкой 2-3 ч и охлаждением, предварительно осуществляют дополнительное термоциклирование с нагревом на lO-lb C выше d -у-превращения в системе железо-азот с выдержкой 15-20 мин и охлаждением до 570-580С с непосредственным последующим термоциклированием, при этом охлаждение производят до 400410С,

На первой ступени циклирования верхняя температурная граница установлена на основании эксперимантальных высокотемпературных рентгеновских определений температур полных превращений по системе железо-азот для наиболее распространённых марок азотируемых сталей. Время выдерки при этой те.мпературе (15-20 мин) обеспечивает полноту превращения по толщине Диффузионного слоя и насыщение при этой температуре. Повышение температуры верхней границы обеспечит о превращение, но приведет к образованию более грубодисперсной структуры, и, как следствиек снижению прочностных свойств излеЛИЙ (снижению твердости и усталостной прочности). Увеличение времени вьщержки на верхней границе приведет к увеличению толщины диффузионного слоя, но при этом произойдет дополнительная коалесценция и коагуляция образовавшихся нитридов, что также ведет к получению более грубой структуры и снижению механических свойств слоя.

Охлаждение до 570-580с обеспечивает полное ai - у-превращение. (по данным высокотемпературной рентгенографии ), что ведет к ускорению диффузии и выделении нитридов железа и легирующих элементов. Данный интервал температур является верхним пределом полного (-превращения. Дальнейшее снижение температуры, при наличии полного j-- оС-превращения не дает дополнительного эффекта в ускорении диффузии и выделении нитридов, а уменьшение диффузии азота, в свою очередь, ведет к снижению роста толщины азотированного слоя. Кроме того, дальнейшее охлаждение и последующий нагрев до верхних температур потребует дополнительных затрат времени и энергии, что в общем случае не эффективно. Выдержка на нижнем пределе первой ступени не эффективна, так как основная цель охлаждения -у -tot-перекристаллизация, ускоряющая диффузию азота и выделение нитридов.

На второй ступени верхняя темпертурная граница 500-520 С соответствует температуре, обеспечивающей максимальный прирост твердости диффузионного слоя. Увеличение температуры ведет к снижению твердости, а снижение - тормозит диффузию азота, что снижает толщину диффузионного слоя. Время выдержки при этой температуре (2 ч) обеспечивает максимальный прирост твердости перед последующим (по времени) снижением. Последующее охлаждение позволяет стабилизировать образовавшуюся структуру- и дает дополнительное образование нитридов за счет переменной растворимости. Температура охлаждения 4QO-410 C находится на верхнем пределе формирования высоко твердости при охлаждении азотированного слоя. Более высокая температура охлаждения (выше 400-410°С) не обеспечит требуемого эффекта, а ее снижение (ниже 400°С) приведет к дополнительным затратам времени и энергии на дополнительное охлаждение и последующий нагрев при незначительном увеличении твердости, которое практически снимается (до одинаковых значений, что и после охлаждения до 400-410°С) при повтоном нагреве до 500-520°С. Выдержка при температуре охлаждения (400 ) не эффективна, так как практически отсутствует диффузия азота, а цель охлаждения - получение дополнительного количества нитридов за счет переменной растворимости и стабилизации структуры достигается непосредственно в процессе охлаждения.

При таком способе азотирования на первой ступени происходит значичительный рост диффузионного слоя за счет повышенной температуры азотирования, увеличивающей скорости диффузии азота и циклического изменения температуры около эвтектоидной точки в системе железо-азот, ускоряющего структурные превращения (образование и выделение нитридов). Циклическое азотирование на второй . ступени приводит к дальнейшей диффузии азота в глубь металла и образованию более мелкодисперсных нитридов, значительно упрочняющих диффузионный слой. Кроме того, образующийся по окончании процесса азотированный слой имеет более плавный (по микротвердости)переход к сердцевине, а также уменьшенное количество хрупкой поверхностной фазы (по данным металлографического и рентгеноструктурного анализов),

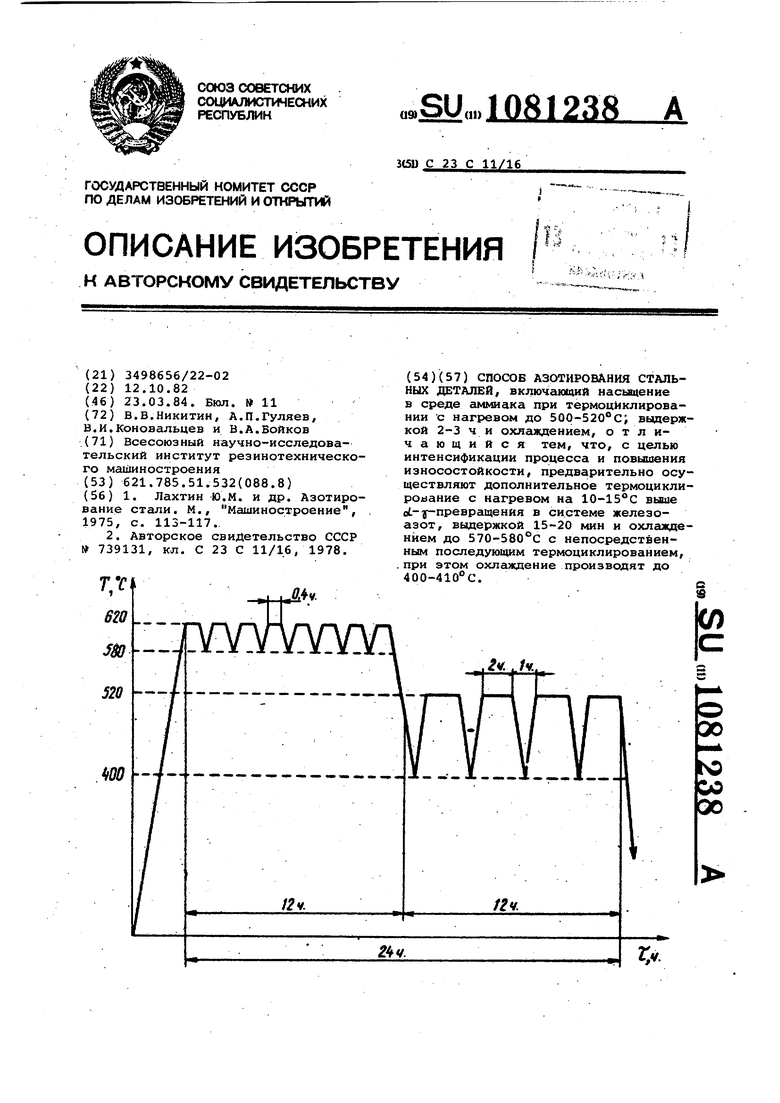

Пример. Проводилось азотирование образцов из ст.4ОХ в среде

аммиака со степенью диссоциации на I ступени 60-65%, а на - 3545%. Азотировали по следующей схеме: Г с- упень - 15 мин при 610°С, потом охлаждали до со скоростью 2-3 /мин, затем нагревали до 610°С и вновь азотировали 15 мин. Этот цикл повторяли в течение 12ч, после чего охлаждали до 410с l ступень - 2 ч при , затем охлаждали до со скоростью . После достижения температуры 410°С осуществляли быстрый нагрев (со скоростью 15-17°/мин) до и вновь азотировали 2 ч. Этот цикл повторяли в течение 12 ч.

На чертеже приведена схема азотирования.

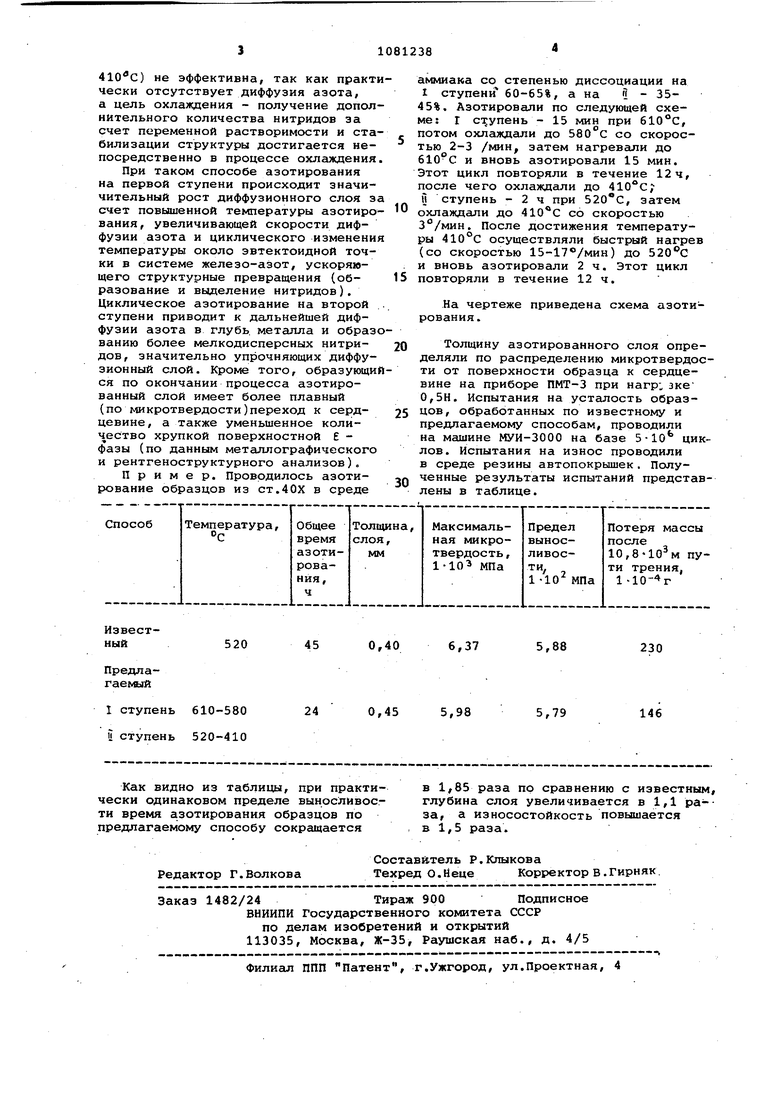

Толщину азотированного слоя определяли по распределению микротвердости от поверхности образца к сердцевине на приборе ПМТ-3 при нагр;зке 0,5Н. Испытания на усталость образцов, обработанных по известному и

5 предлагаемому способам, проводили на машине МУИ-3000 на базе циклов. Испытания на износ проводили в среде резины автопокрышек, Полученные результаты испытаний представ0лены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового азотирования деталей из инструментальных сталей | 1978 |

|

SU775175A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ИОННО-ВАКУУМНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2428504C2 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, включсиощий насыщение в среде аммиака при термоцйклировании с нагревом до 500-520°С; выдержкой 2-3 ч и охлаждением, отличающийся тем, что, с целью интенсификации процесса и повышения износостойкости, предварительно осуществляют дополнительное термоциклироьание с нагревом на 10-15 С вьше о -у-превращения в системе железоазот, выдержкой 15-20 мин и охлаждением до 570-580°С с непосредственным последующим термоциклированием, при этом охлаждение производят до 400-410°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лахтин Ю.М | |||

| и др | |||

| Азотир вание стали | |||

| М., Машиностроение 1975, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ азотирования деталей из конструкционной стали | 1978 |

|

SU739131A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-23—Публикация

1982-10-12—Подача