Газ но прободную ппе&нотурбину

Изобретение относится к испытательной технике и может быть использовано для испытаний на разрыв деталей типа тел вращения с помощью центробежной силы.

Цель изобретения - повышение надежности путем повышения устойчивости шпинделя при разрыве испытуемой детали,

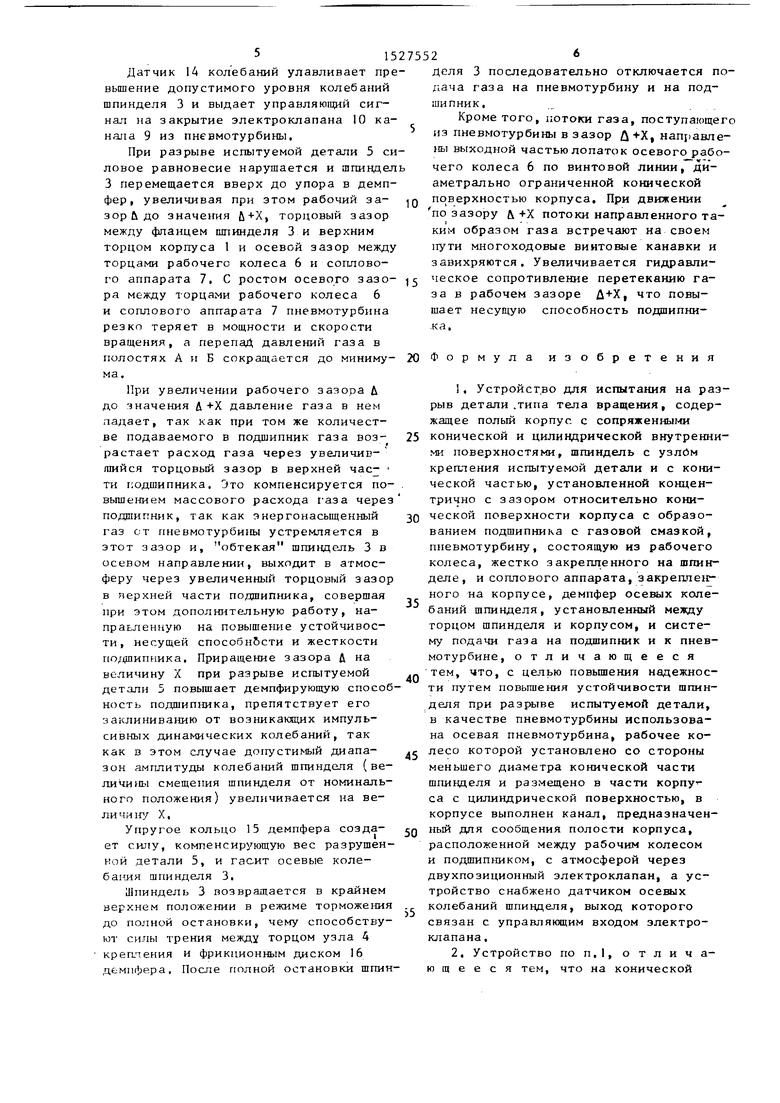

На фиг, 1 представлена конструктивная схема предлагаемого устройства, разрез; на фиг, 2 - узел Г на фиг, 1; на фиг, 3 - схема, иллюстрирующая направление потока в пневмо- турбине и подшипнике.

Устройство для испытания на разрыв детали типа тела вращения содержит полый корпус 1 с конической внутренней поверхностью 2, Шпиндель 3 установлен своей конической частью концентрично с зазором относительно конической поверхности корпуса 1, с образованием подшипника с газовой смазкой. На шпинделе 3 установлен узел 4 крепления испытуемой детали 5 Осевая пневмотурбина для привода шпиделя состоит из рабочего колеса 6 и соплового аппарата 7. Рабочее колесо 6 жестко закреплено на шпинделе 3, сопловый аппарат 7 закреплен на корпусе 1 , Устройство снабжено системой 8 подачи газа на подшипник и к пнев- мотурбине, В корпусе 1 выполнен канал 9, предназначенный дпя сообщения полости корпуса, р-асположенной между рабочим колесом 6 и п;, нпником, с атмосферой через двухпозиционный элетроклапан 10, Испытуемая деталь 5 рамещена в за цитном кояо, хе 11, гзакреп- ленном на корпусе 1, Узел 4 креплени испытуемой детали посредством пальца 12 соединен с мембраной 13, закрепленой на корпусе 1. На мембране 13 установлен датчик 14 осевых колебаний шпинделя, выход которого связан с управляющим входом электроклапана 10, На внутренней поверхности кожуха II закреплен демпфер, состоящий из уругого кольца 15 и фрикционного диска 16,

Рабочее колесо 6 закреплено на прводном валу 17 шпинделя 3 и с одной стороны ограничено торцом 18 заборной части шпинделя 3, ас другой - пpижимны a элементами 19,

Вход газа в пневмотурбину образован кольцевым зазором А между крьш1ко 20 корпуса и стаканом- 21, Выход из

5

0

5

0

5

0

5

0

5

рабочего колеса b соединен с рабочим зазором подшипника через полость Б,

Устройство снабжено указателем числа оборотов шпинделя 3, выполненным в виде бесконтактного микродатчика 22 и валика 23, связанного с приводным валом 17, и размещенным в полости В стакана 21,

На конической поверхности 2 корпуса 1 выполнены канавки 24 (фиг, 2), с углом подъема винтовой линии, равным о, где о( - угол, образованный направлением выходной части лопаток рабочего колеса и осью шпинделя.

Устройство работает следующим образом.

Испытуемая деталь 5 устанавливается на шпиндель 3 посредством узла 4 крепления. Газ, подаваемый из системы 8, поступает на подшипник и шпиндель 3 всплывает на пневмопо- душке кондентрично относительно под-- шипника, обеспечивая рабочий зазо между кониче скими поверхностями итин- деля 3 и корпуса 1.

Отработавший в подшипнике газ вы-- ходит в атмосферу в верхней его части через торцовый зазор, образованный фланцем шпинделя 3 и верхним торцом корпуса 1, а в нижней части подшипника - через канал 9.

Вместе со шпинделем 3 вспльшает и испытуемая деталь 5 с узлом 4 крепления, прижимной фланец которого при этом вступает в контакт с пальцем 12, Газ, подаваемз1й в корпус, поступает по кольцевому зазору А через сопло, вый аппарат 7 на рабочее колесо 6 пневмотурбины,которое придает вращение шпинделю 3 с испытуемой деталью 5, Отработанный пневмотурбиной газ поступает в полость Б, где смешивается со сбросным газом из подшипника и по каналу 9 при открытом электроклапане 10 уходит в атмосферу. Шпиндель 3

, выводится на заданную частоту вращения, значение которой регистрируется бесконтактным микродатчиком 22,

Если прочностные характеристики испытуемой детали 5 оказываются ниже установленных, то под действием цен- тробе-жной силы деталь 5 разрывается. Однако процессу разрушения испытуемой детали 5 предшествует пластическая деформация этой детали, в результате чего возйикают дополнительные нагрузки на подшипник от вибрации а-з- балансиоованного шпинделя 3.

Датчик 14 колебаний улавливает превышение допустимого уровпя колебаний шпинделя 3 и выдает управляюнщй сигнал на закрытие электроклапана 10 канала 9 из пневмотурбины.

При разрыве испытуемой детали 5 силовое равновесие нарушается и шпиндел 3 перемещается вверх до упора в демпфер, увеличивая при этом рабочий за- зор Ь до 3Ha4ejmH ft-t-X, торцовый зазор между фпаицем шпинделя 3 и верхним торцом корпуса 1 и осевой зазор между торцами рабочего колеса 6 и соплового аппарата 7, С ростом осевого зазо- pa между торцами рабочего колеса 6 и соплового апп арата 7 пневмотурбина резко теряет в мощности и скорости вращения, а перепад давлений газа в полостях А и Б сокращается до миниму- ма,

При увеличении рабочего зазора Д до значения Л-t-X давление газа в нем ладает, так как при том же количестве подаваемого в подшипник газа воз- растает расход газа через увеличив- гаийся торцовый зазор в верхней час- ти подшипника. Это компенсируется по- вышением массового расхода г-аза через подшипник, так как энергонасьш5енный газ от пневмотурбины устремляется в этот зазор и, обтекая шпиндель 3 в осевом направлении, выходит в атмосферу через увеличенный торцовый зазор в нерхней части подшипника, совершая при этом дополнительную работу, на- праЕленную на повышение устойчивости, несущей способности и жесткости по; д1ипника. Приращение зазора Д на величину X при разрыве испытуемой

детали 5 повьшает демпфирующую способность подшипника, препятствует его за1слиниванию от возникающих импульсивных динамических колебаний, так как Б этом случае допустимый диапа- зон амплитуды колебаний шпинделя (величины смещения шпинделя от номинального положения) увеличивается на вели чи иг/ X,

Упругое кольцо 15 демпфера созда- ет силу, компенсирующую вес разрушенной детали 5, и гасит осевые колебания щпинделя 3,

Шпиндель 3 возвращается в крайнем верхнем положении в режиме торможения до полной остановки, чему способствуют силы трения между торцом узла 4 крепления и фрикционным диском 16 демпфера. После полной остановки шпинделя 3 последовательно отключается пдача газа на пневмотурбину и на подшипник,

Кроме того, потоки газа, поступающе из пневмотурбины в зазор /i+X, направлны выходной частью лопаток осевого рабчего колеса 6 по винтовой линии, ди - аметрапьно ограниченной конической поверхностью корпуса. При движении по зазору &+Х потоки направленного таким образом газа встречают на своем пути многоходовые винтовые канавки и завихряются. Увеличивается гидравлическое сопротивление перетеканию газа в рабочем зазоре Д+Х, что повышает несущую способность подшипни- -ка.

Формула изобретения

, Устройство для испытания на рарыв детали .типа тела вращения, содержащее полый корпус с сопряженны1.ш конической и цилиндрической внутреннми поверхностями, шпиндель с узлОм крепления испытуемой детали и с конической частью, установленной концеи- трично с зазором относительно конической поверхности корпуса с образованием подшипника с газовой смазкой, пневмотурбину, состоящую из рабочего колеса, жестко закрепленного на шпинделе, и соплового аппарата, закрепленного на корпусе, демпфер осевых колебаний шпинделя, установленный между торцом щпинделя и корпусом, и систему подачи газа на подшипник и к пнев- мотурбине, отличающееся тем, что, с целью повьш1ения надежности путем повышения устойчивости шпинделя при разрыве испытуемой детали, в качестве пневмотурбины использована осевая пневмотурбина, рабочее колесо которой установлено со стороны меньшего диаметра конической части щпинделя и размещено в части корпуса с цилиндрической поверхностью, в корпусе выполнен канал, предназначенный дпя сообщения полости корпуса, расположенной между рабочим колесом и подшипником, с атмосферой через двухпозиционный электроклапан, а устройство снабжено датчиком осевых колебаний шпинделя, выход которого связан с управляющим входом злектро- клапана,

2, Устройство по п,1, отличающееся тем, что на конической

поверхности корпуса выполнены много- (Х - угол, образованный направлением ходовые винтовуе канавки с углом подъе- выходной части лопаток рабочего коле- ма винтовой линии, равным 90 -()(, где са и осью шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предохранения от поломки шпинделя на подшипниках с газовой смазкой и приводом от пневмотурбины | 1988 |

|

SU1590200A1 |

| Устройство для испытания на разрыв деталей типа тел вращения | 1986 |

|

SU1404882A1 |

| Устройство для установки эластичных уплотнительных колец | 1990 |

|

SU1794643A1 |

| Высокочастотный шлифовальный шпиндель | 1982 |

|

SU1065168A1 |

| Установка для исследования торцовых уплотнений | 1978 |

|

SU779689A1 |

| Стенд для испытания вращением деталей на разрыв | 1985 |

|

SU1270632A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА | 1999 |

|

RU2161702C1 |

| Устройство для испытания на разрыв деталей типа тел вращения | 1980 |

|

SU875259A1 |

| Устройство для упрочнения дробью металлических деталей типа колпачков, например зубных коронок | 1988 |

|

SU1604586A1 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

Изобретение относится к испытательной технике. Цель изобретения - повышение надежности путем повышения устойчивости шпинделя при разрыве испытуемой детали. Осевая пневмотурбина, состоящая из рабочего колеса и соплового аппарата 7, вращает шпиндель 3, коническая часть которого образует с конической поверхностью корпуса 1 подшипник с газовой смазкой. Полость Б между рабочим колесом и подшипником сообщена с атмосферой через электроклапан 10, связанный с датчиком 14 осевых колебаний шпинделя. На шпинделе 3 закреплена испытуемая деталь 5. При возникновении предаварийной ситуации шпиндель перемещается, увеличивая зазор в подшипнике, увеличивается осевой зазор между рабочим колесом и сопловым аппаратом, электроклапан 10 закрывается, расход газа через подшипник увеличивается, повышая несущую способность подшипника, а пневмотурбина переводится в режим с минимальным энергопотреблением по газу. На конической поверхности корпуса выполнены многоходовые винтовые канавки 22 для повышения несущей способности подшипника. 1 з.п. ф-лы, 3 ил.

На прав/fе- 1 HUi: погтюно га заизпнев - турбины 6 за- 3ope подшипника

. 2

Нопро&ление Jroda в и,что601} Линии от ibii одной wavif лопалку ipffffoveeo тяеса fTKflyffif bi

Сжо/1ти Апфг

| Стенд для испытания вращением деталей на разрыв | 1985 |

|

SU1270632A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1988-04-07—Подача