Изобретение относится к электронной и радиотехнической промышленности и может быть использовано в технологии металлизации о-гверстий в печатных платах при их изготовлении.

, Цель изобретения - повышение качества и расширение технологических возможностей металлизации отверстий.

Сущность способа заключается в следующем.

Металлический проводник размещают в отверстии печатной платы между металлическими контактами и испаряют его электрическим взрывом в вакууме. В качестве

одного из контактов используют легкоплавкий материал, который после нагрева И расплавления хорошо смачивает испаряемый проводник. Проводник в срединной части имеет поясок из материала, не смачиваемого металлом жидкометаллического контакта, а высота ппяска над его уровнем в процессе металлизации поддерживается в пределах 10-25 диаметров проводника, что гарантирует заданную высоту мениска из материала жидкометаллического контакта (например, оловянно-свинцового припоя). Наличие регулируемого мениска обуславли вает возможность получения как композиционного, так и двухслойного покрытия при испарении одного про водника.

сл ю о

Для получения необходимого слоя металлизации операции загрузки проводников и испарения многократно повторяют,

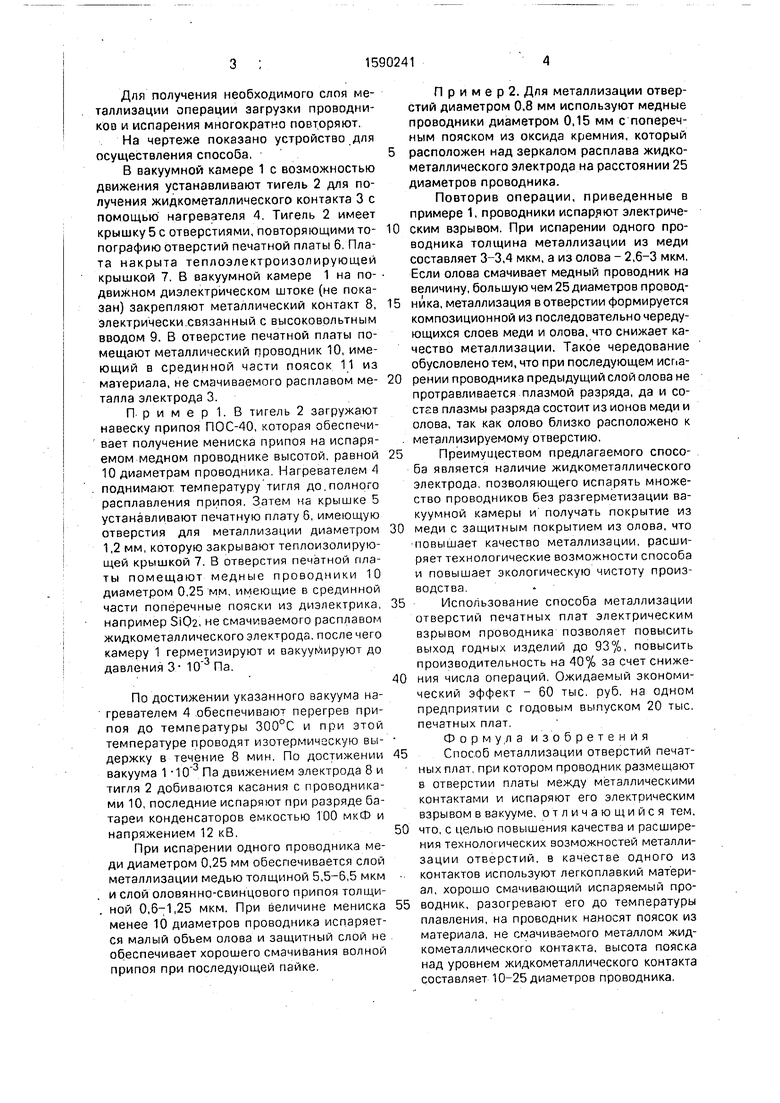

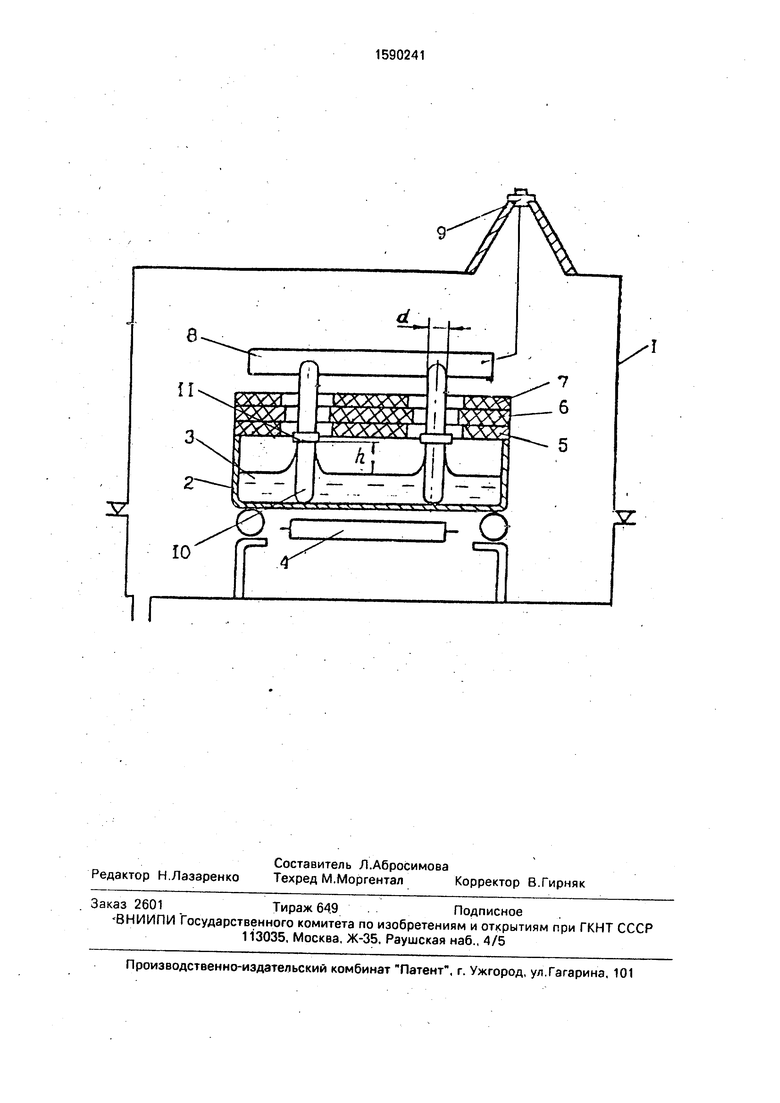

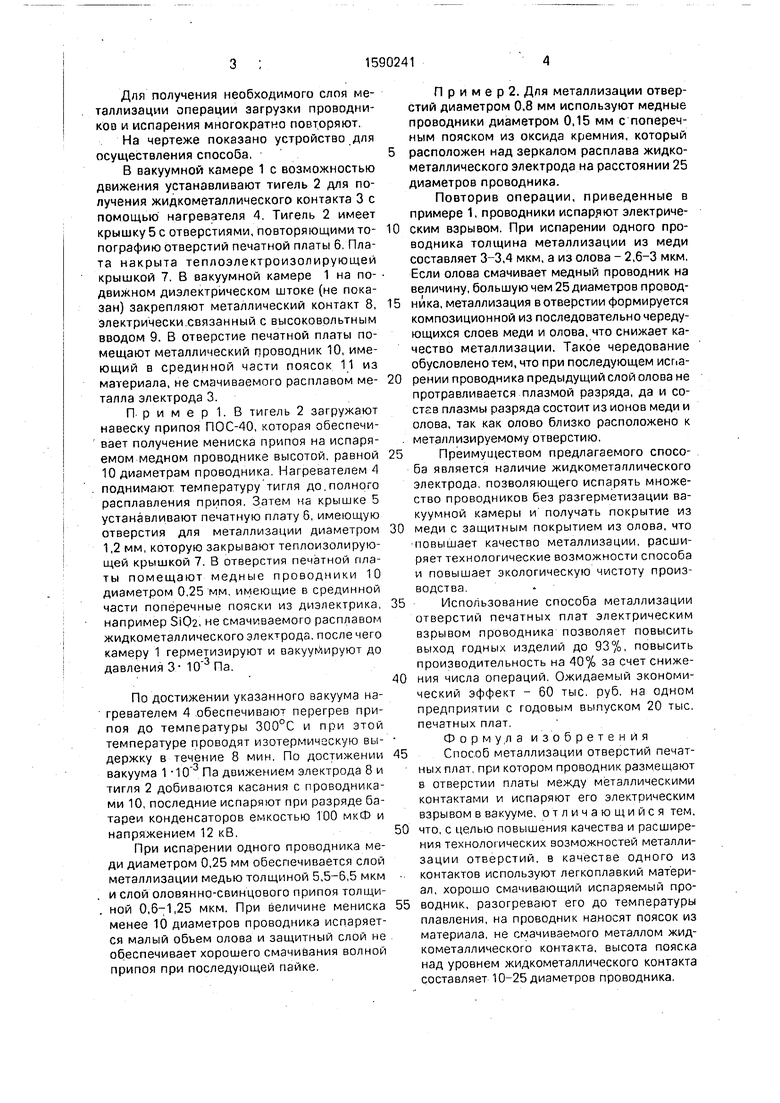

На чертеже показано устройство для осуществления способа,

В вакуумной камере 1 с возможностью движения устанавливают тигель 2 для получения жидкометаллического контакта 3 с помощью нагревателя 4, Тигель 2 имеет крышку 5 с отверстиями, повторяющими топографию отверстий печатной платы 6, Плата накрыта теплоэлектроизолирующей крышкой 7, В вакуумной камере 1 на подвижном диэлектрическом штоке (не показан) закрепляют металлический контакт 8, электрически связанный с высоковольтным вводом 9. В отверстие печатной платы помещают металлический проводник 10, имеющий в срединной части поясок 11 из материала, не смачиваемого расплавом металла электрода 3.

П. р и м е р 1, В тигель 2 загружают навеску припоя ПОС-40, которая обеспечивает получение мениска припоя на испаряемом медном проводнике высотой, равной 10 диаметрам проводника. Нагревателем 4 поднимают температуру тигля до.полного расплавления припоя. Затем на крышке 5 устанавливают печатную плату 6, имеющую отверстия для металлизации диаметром 1,2 мм, которую закрывают теплоизолирующей крышкой 7. В отверстия печатной платы помещают медные проводники 10 диаметром 0,25 мм, имеющие в срединной части поперечные пояски из диэлектрика, например SiOa, не смачиваемого расплавом жидкометаллического электрода,после чего камеру 1 герметизируют и вакууг-Нируют до давления 3- Па,

По достижении указанного вакуума на- гревателем 4 .обеспечивают перегрев припоя до температуры 300°С и при этой температуре проводят изотермическую выдержку в течение 8 мин. По достижении вакуума 1 Ю Па движением электрода 8 и тигля 2 добиваются касания с проводниками 10, последние испаряют при разряде батареи конденсаторов емкостью ТОО мкФ и напряжением 12 кВ,

При испарении одного проводника меди диаметром 0,25 мм обеспечивается слой металлизации медью толщиной 5,5-6,5 мкм и слой оловянно-свинцового припоя толщиной 0,6-1,25 мкм. При величине мениска менее 10 диаметров проводника испаряется малый обьем олова и защитный слой не обеспечивает хорошего смачивания волной припоя при последующей пайке.

П р и м е р 2. Для металлизации отверстий диаметром 0,8 мм используют медные проводники диаметром 0.15 мм с поперечным пояском из оксида кремния, который расположен над зеркалом расплава жидко- металлического электрода на расстоянии 25 диаметров проводника.

Повторив операции, приведенные в примере 1, проводники испаряют электриче- 0 ским взрывом. При испарении одного проводника толщина металлизации из меди составляет 3-3,4 мкм, а из олова - 2,6-3 мкм. Если олова смачивает медный проводник на величину, большую чем 25 диаметров провод- 5 ника, металлизация в отверстии формируется композиционной из последовательно чередующихся слоев меди и олова, что снижает качество металлизации. Такое чередование обусловлено тем, что при последующем исг1а- 0 рении проводника предыдущий слой олова не протравливается плазмой разряда, да и состав плазмы разряда состоит из ионов меди и олова, так как олово близко расположено к . металлизируемому отверстию, 5Преимуществом предлагаемого способа является наличие жидкометаллического электрода, позволяющего испарять множество проводников без разгерметизации вакуумной камеры и получать покрытие из 0 меди с защитным покрытием из олова, что повышает качество металлизации, расширяет технологические возможности способа и повышает экологическую чистоту производства.

5Использование способа металлизации

отверстий печатных плат электрическим взрывом проводника позволяет повысить выход годных изделий до 93%, повысить производительность на 40% за счет сниже- 0 ния числа операций. Ожидаемый экономический эффект - 60 тыс, руб, на одном предприятии с годовым выпуском 20 тыс, печатных плат,

Формулаизобретения 45Способ металлизации отверстий печат ных плат, при котором проводник размещают в отверстии платы между металлическими контактами и испаряют его электрическим взрывом в вакууме, отличающийся тем, 50 что, с целью повышения качества и расширения технологических возможностей металлизации отверстий, в качестве одного из .. контактов используют легкоплавкий материал, хорошо смачивающий испаряемый про- 55 водник, разогревают его до температуры плавления, на проводник наносят поясок из материала, не смачиваемого металлом жидкометаллического контакта, высота пояска над уровнем жидкометаллического контакта составляет 10-25 диаметров проводника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ И ДВУСТОРОННЯЯ ПЕЧАТНАЯ ПЛАТА | 1998 |

|

RU2138931C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| Способ металлизации отверстий печатных плат | 1979 |

|

SU921124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ | 2010 |

|

RU2416894C1 |

| МЕЖСЛОЙНОЕ СОЕДИНЕНИЕ В ПЕЧАТНЫХ ПЛАТАХ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2009 |

|

RU2439866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2004 |

|

RU2274964C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| Способ изготовления металлокерамических подложек | 2024 |

|

RU2833641C1 |

Изобретение относится к электронной и радиотехнической промышленности и может быть использовано в технологии металлизации отверстий в печатных платах при их изготовлении. Цель изобретения - повышение качества и расширение технологических возможностей металлизации отверстий. Металлизация отверстия печатной платы осуществляется электрическим взрывом проводника, размещенного в отверстии между металлическими контактами, один из которых после нагрева находится в жидкометаллическом состоянии. Испаряемый проводник имеет в срединной части поясок из несмачиваемого материала, что гарантирует заданную величину мениска при смачивании проводника металлом жидкометаллического контакта в пределах 10-25 диаметров проводника. Наличие регулируемого мениска позволяет получать двухслойное или композиционное покрытие внутренней поверхности отверстия печатной платы из материалов проводника и жидкометаллического контакта. Способ повышает экологическую чистоту производства и производительность за счет совмещения операций металлизации и нанесения защитного покрытия из материала контакта. 1 ил.

| Егоров А.В | |||

| и Летягин В.А | |||

| Нанесение пленок методом электрического взрыва материала | |||

| Обзоры по электронной-технике, сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - М.: ЦНИИЭлектроника, 1976 | |||

| с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-09-07—Публикация

1988-05-23—Подача