г. /

Изобретение относится к контактной сварке.

Цель изобретения - снижение процента брака за счет применения нового критерия оценки качества сварного соединения.

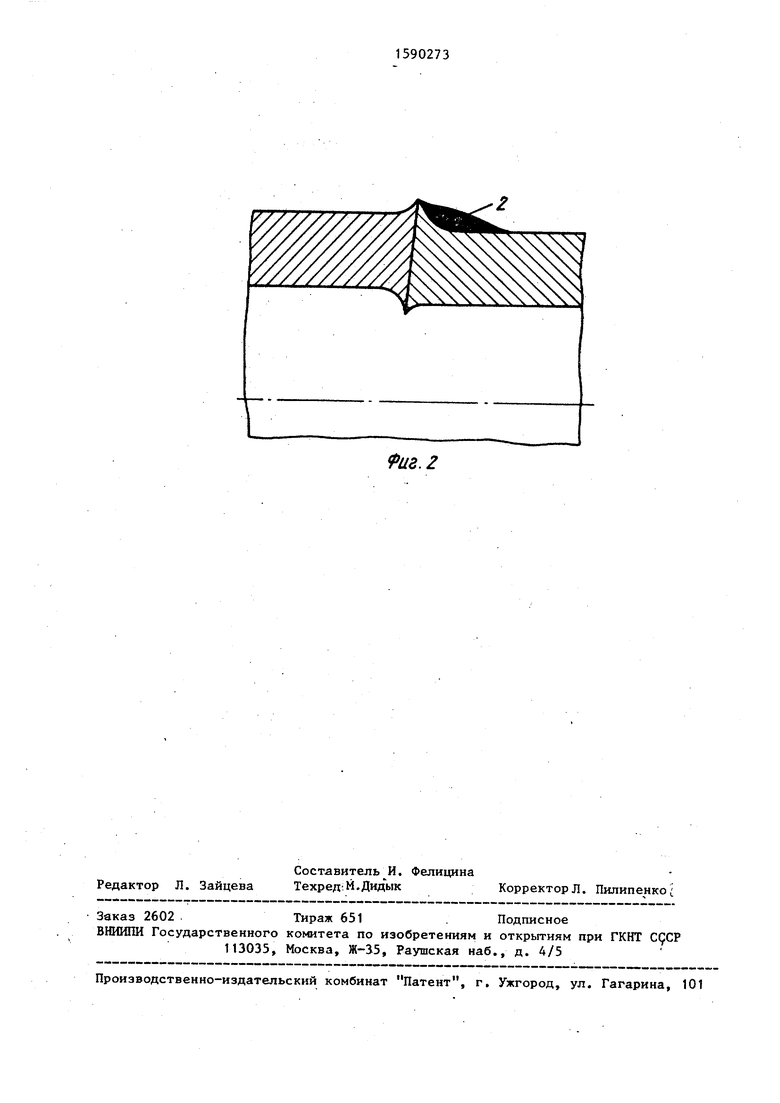

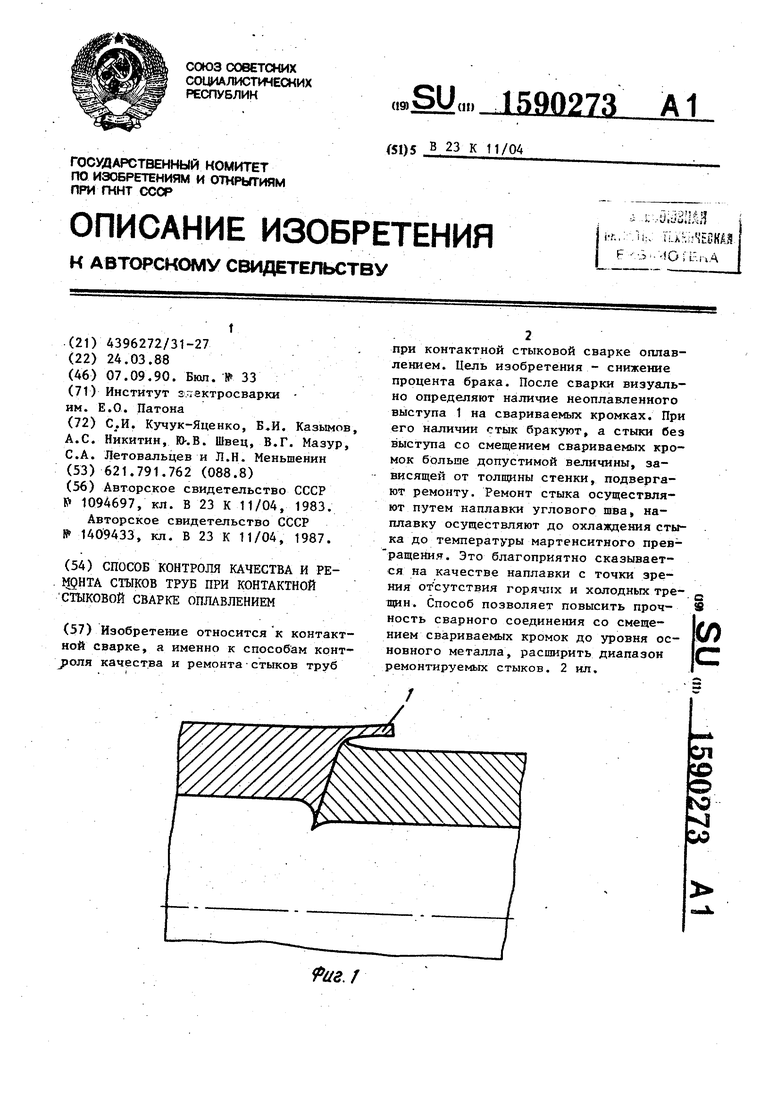

На фиг. 1 представлена схема формирования сварного соединения с неоплавленным выступом, подлежащего от- iбраковке; на фиг. 2 - схема формирования сварного соединения, подлежащего ремонту.

Способ осуществляют следующим образом.

Производят визуальный осмотр стыка по всему периметру с наружной стороны и определяют наличие неоплавлен- I ного выступа 1 и участки с недопусти10

15

30

мым смещением кромок. При наличии в стыке неоплавленного выступа стык бра- куют и вырезают, а осталыале стыки, где смещение свариваемых кромок больше допустимой величины, которая зави ,сит от толщины стенки, подвергают ре- 25 монту путем наплавки углового шва 2, т.е. дуговой сваркой вьтолняют плавный переход смещенных кромок, причем наплавку углового шва 2 производят после сварки до охлаждения стыка до температуры мартенситного превращения. Это благоприятно сказывается на качестве наплавки с точки зрения создания благоприятного напряженного состояния в месте наплавки, отсутствия jj горячих и холодных трещин. При этом концентрация напряжений в зоне смещения кромок значительно снижается, увеличивается сечение стыка в области сварки шва.40

Диаметр трубы играет незначительную роль. Основными параметрами являются толщина стенки и допустимая величина смещения, В соответствии с СНиП-111-42-80 смещение кромок не 45 должно превьппать 25% толщинь стенки, но быть не более 3 мм, т.е. при сварке труб со стенкой 16, 12, 8и6мм допустимая величина смещения составит соответственно 3, 3, 2 и 1,5 1чм. Для JQ толщин 12, 8 и 6 мм величина смеще- ния соответствует 25%, а для толщины 16 мм только 18,75%. Ограничение сме1590273

щения абсолютной величиной не является, случайным, так как при ее значении 4 и тем более 5 мм при соответствующих условиях сварки образуется неоплавленный выступ независимо от толщины стенки.

Отрицательное влияние выступа сказывается в том, что он препятствует правильному формированию сварочного соединения. При его образовании искривляются торцы свариваемых деталей, при осадке металл другой детали лишен возможности деформироваться, т.е. выдавливаться наружу. В результате этого одна деталь налезает на другую и в зоне соединения образуется острый концентратор напряжения. / Смещение кромок в сварном соединении может образоваться при осадке ввиду недог.таточной жесткости машины и при недостаточно точной центровке в результате параллельного смещения осей труб по горизонтали: и при изгибе осей. Поэтому контроль за величиной смещения кромок является ва;жным моментом в обеспечении получения качественных соединений.

Способ позволяет повысить прочность сварного соединения со смещением свариваемых кромок до уровня основного металла, расширить диапазон ремонтируемых стыков.

20

Формулаиз обретения

Способ контроля качества и ремонта стыков труб при контактной стыковой сварке оплавлением, включающий контроль качества свйрного соединения и, в случае необходимости, ремонт стыка путем наплавки угловога шва, отличающийся тем, что, с целью снижения процента брака, при контроле качества определяют визуальным осмотром наличие неоплавленного выступа на свариваемых кромках и при его йаличии стык бракуют,- а стыки без выступа с недопустимым смещением кромок:, подвергают ремонту, причем наплавку углового шва производят до охлаждения стыка до температуры мартенситного превращения.

Формулаиз обретения

Способ контроля качества и ремонта стыков труб при контактной стыковой сварке оплавлением, включающий контроль качества свйрного соединения и, в случае необходимости, ремонт стыка путем наплавки угловога шва, отличающийся тем, что, с целью снижения процента брака, при контроле качества определяют визуальным осмотром наличие неоплавленного выступа на свариваемых кромках и при его йаличии стык бракуют,- а стыки без выступа с недопустимым смещением кромок:, подвергают ремонту, причем наплавку углового шва производят до охлаждения стыка до температуры мартенситного превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

| Способ повышения несущей способности сварного соединения труб | 1987 |

|

SU1409433A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1324795A1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ контактной стыковой сварки оплавлением труб | 1990 |

|

SU1799701A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

Изобретение относится к контактной сварке, а именно к способам контроля качества и ремонта стыков труб при контактной стыковой сварке оплавлением. Цель изобретения - снижение процента брака. После сварки визуально определяют наличие неоплавленного выступа на свариваемых кромках. При его наличии стык бракуют, а стыки без выступа со смещением свариваемых кромок больше допустимой величины, зависящей от толщины стенки, подвергают ремонту. Ремонт стыка осуществляют путем наплавки углового шва, наплавку осуществляют до охлаждения стыка до температуры мартенситного превращения. Это благоприятно сказывается на качестве наплавки с точки зрения отсутствия горячих и холодных трещин. Способ позволяет повысить прочность сварного соединения со смещением свариваемых кромок до уровня основного металла, расширить диапазон ремонтируемых стыков. 2 ил.

иг.2

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ повышения несущей способности сварного соединения труб | 1987 |

|

SU1409433A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-03-24—Подача