Изобретение относится к текстильной промышленности, в частности к материалам технического назначения, обладающим антифрикционными свойствами, предназначенным для использования в узлах трения механизмов и машин, которые работают без смазки, а также в агрессивной среде.

Цель изобретения - повышение износостойкости антифрикционного материала.

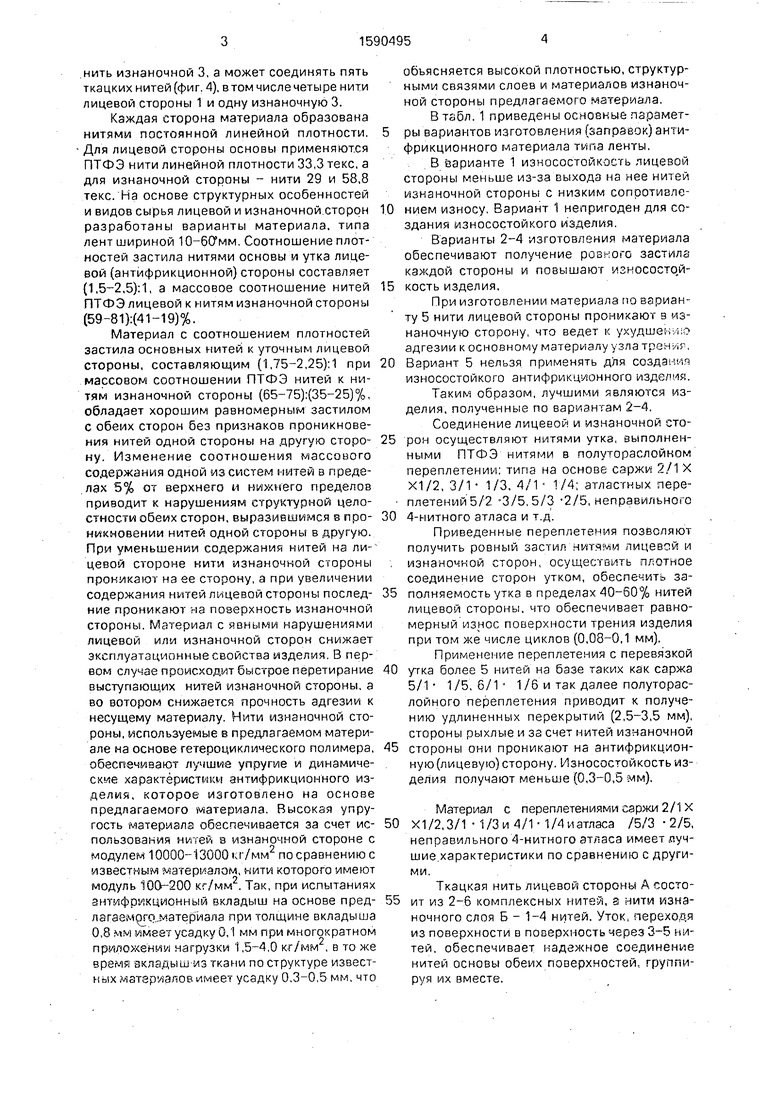

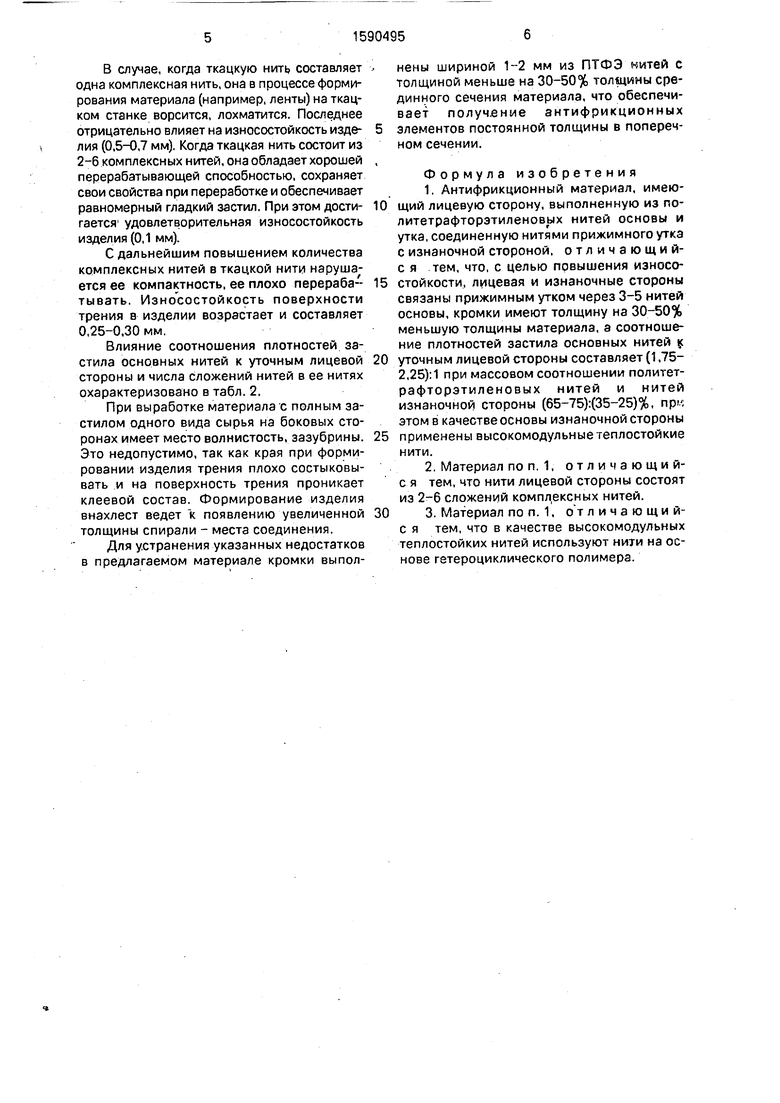

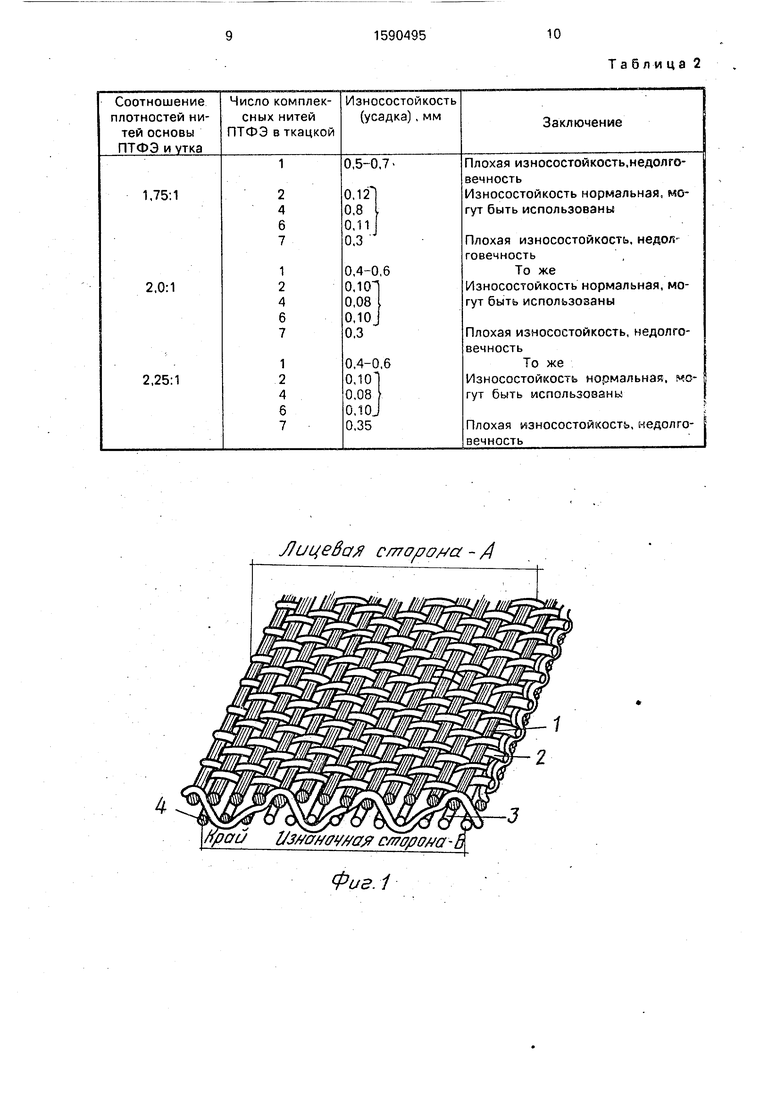

На фиг. 1 показан антифрикционный материал, общий вид; на фиг.2-4 то же, поперечные срезы.

Материал (фиг. 1) содержит лицевую сторону А, основа 1 которой выполнена из политетрафторэтиленовых нитей (ПТФЭ). Изнаночная сторона Б имеет основу 3 из высокомодульных теплостойких нитей. Нити 2 утка изготовлены также из ПТФЭ и соединяют лицевую и изнаночную стороны.

Лицевая сторона должна иметь минимально возможный коэффициент трения, изнаночная - максимальную адгезию к несущему материалу узла трения. Кромка обеих сторон выполнена из нити ПТФЭ. Повышение износостойкости антифрикционного материала обеспечивается за счет его структуры.

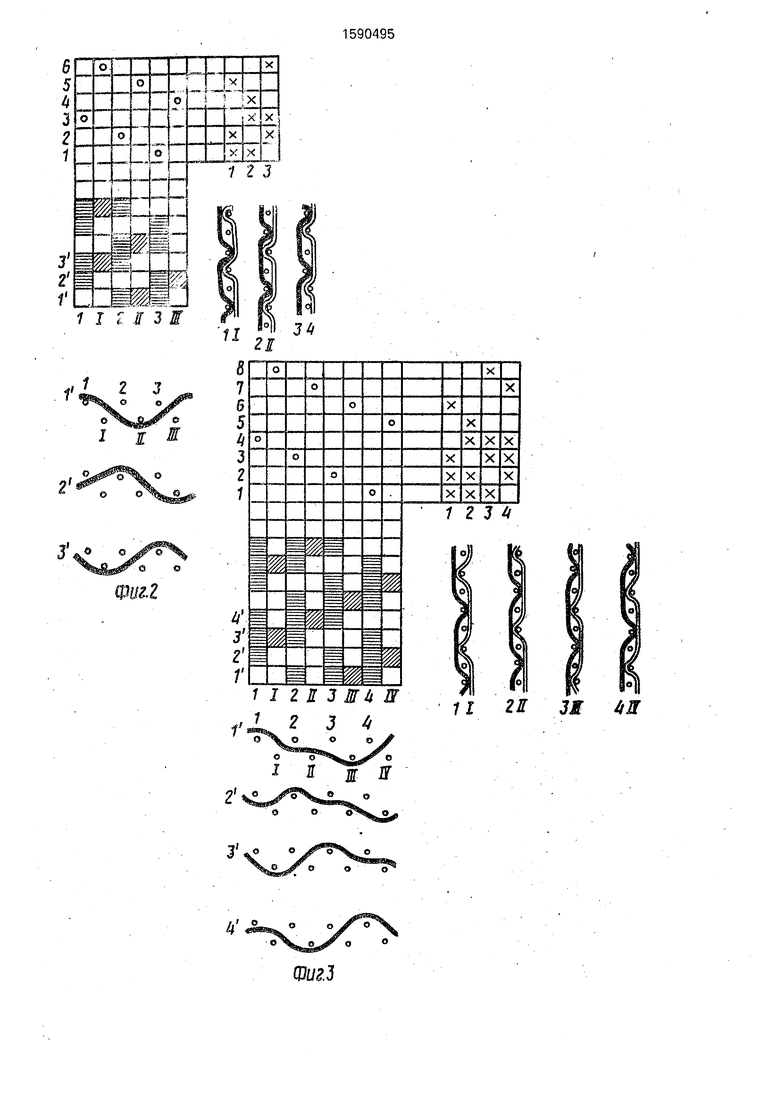

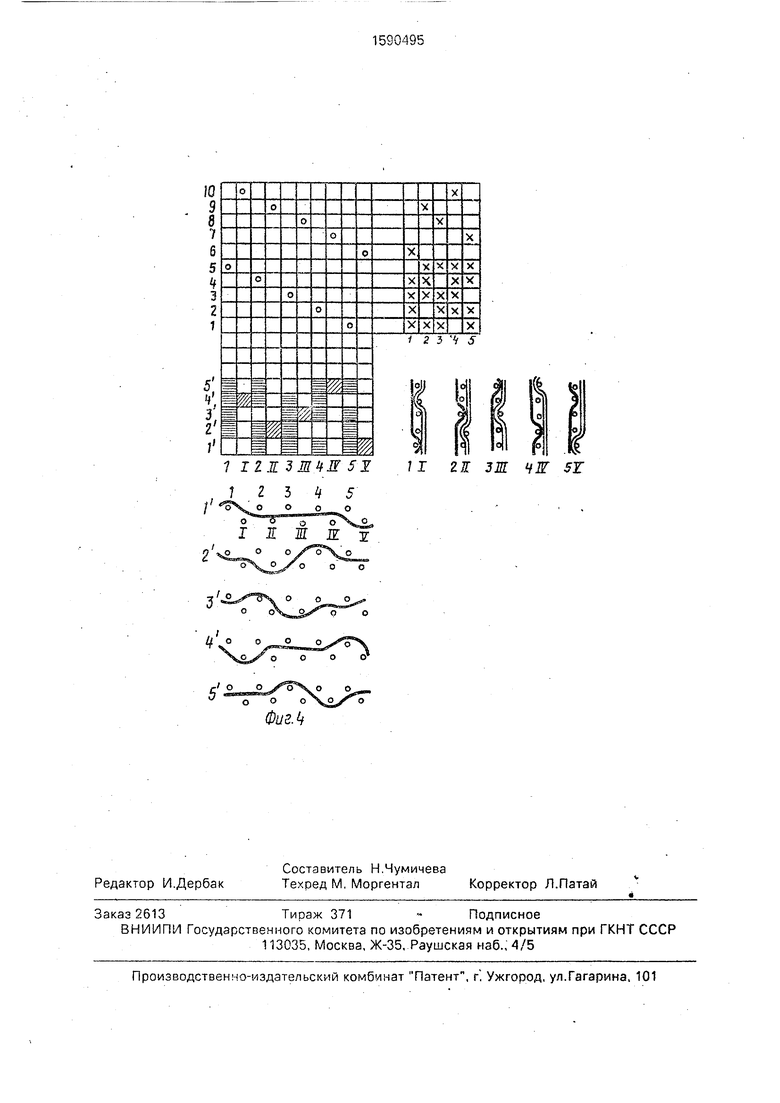

На фиг. 2-4 представлены поперечные срезы материала полутораслойных переплетений на базе саржи 2/1 1/2. 3/1 -1/3 и атласа 5/2-3/5 соответственно, причем нити лицевой стороны 1, утка 2 и края 4 выполнены из ПТФЭ, а изнаночная сторона - из высокомодульных нитей-3.

Нить 2 утка может соединять (фиг. 2) три ткацких нитей, в том числе дзе нити лицевой стороны и одну изнаночной, может соединять четыре ткацких нитей (фиг. 3), D числе три нити лицевой стороны 1 и одну

сл ю о

|i О

сл

.нить изнаночной 3, а может соединять пять ткацких нитей (фиг. 4), в том числе четыре нити лицевой стороны 1 и одну изнаночную 3.

Каждая сторона материала образована нитями постоянной линейной плотности. Для лицевой стороны основы применяются ПТФЭ нити линейной плотности 33,3 текс, а для изнаночной стороны - нити 29 и 58,8 такс. На основе структурных особенностей и видов сырья лицевой и изнаночной.сторон разработаны варианты материала, типа лент шириной Ю-бСУмм. Соотношение плотностей застила нитями основы и утка лицевой (антифрикционной) стороны составляет {1,5-2,5):1, а массовое соотношение нитей ПТФЭ лицевой к нитям изнаночной стороны (59-81}:(41-19)%.

Материал с соотношением плотностей застила основных нитей к уточным лицевой стороны, составляющим (1,75-2,25):1 при массовом соотношении ПТФЭ нитей к нитям изнаночной стороны (65-75):(35-25)%, обладает хорошим равномерным застилом с обеих сторон без признаков проникновения нитей одной стороны на другую сторону. Изменение соотношения массового содержания одной из систем нитей в пределах 5% от верхнего и нижнего пределов приводит к нарушениям структурной целостности обеих сторон, выразившимся в проникновении нитей одной стороны в другую. При уменьшении содержания нитей на ли- цевой стороне нити изнаночной стороны прону|кают на ее сторону, а при увеличении содержания нитей лицевой стороны последние проникают на поверхность изнаночной стороны. Материал с явными нарушениями лицевой или изнаночной сторон снижает эксплуатационные свойства изделия. В первом случае происходит быстрое перетирание выступаюш,их нитей изнаночной стороны, а во вотором снижается прочность адгезии к несущему материалу. Мити изнаночной стороны, используемые в предлагаемом материале на основе гетероциклического полимера, обеспечивают лучшие упругие и динамические характеристики антифрикционного изделия, которое изготовлено на основе предлагаемого материала. Высокая упругость материала обеспечивается за счет использования Н1лтей в изнаночной стороне с модулем 10000-13000 кг/мм по сравнению с известным матер алом, нити которого имеют модуль 100-200 кт/мм. Так, при испытаниях антифрикционный вкладыш на основе пред- лагаемого 1атер иала при толщине вкладыша 0,8 .мм ммеет усадку 0,1 мм при многократном приложении нагрузки 1,5-4,0 кг/мм , в то же время вкяадыш-из ткани по структуре известных материалов шмеет усадку 0,3-0,5 мм, что

объясняется высокой плотностью, структур- ными связями слоев и материалов изнаночной стороны предлагаемого материала.

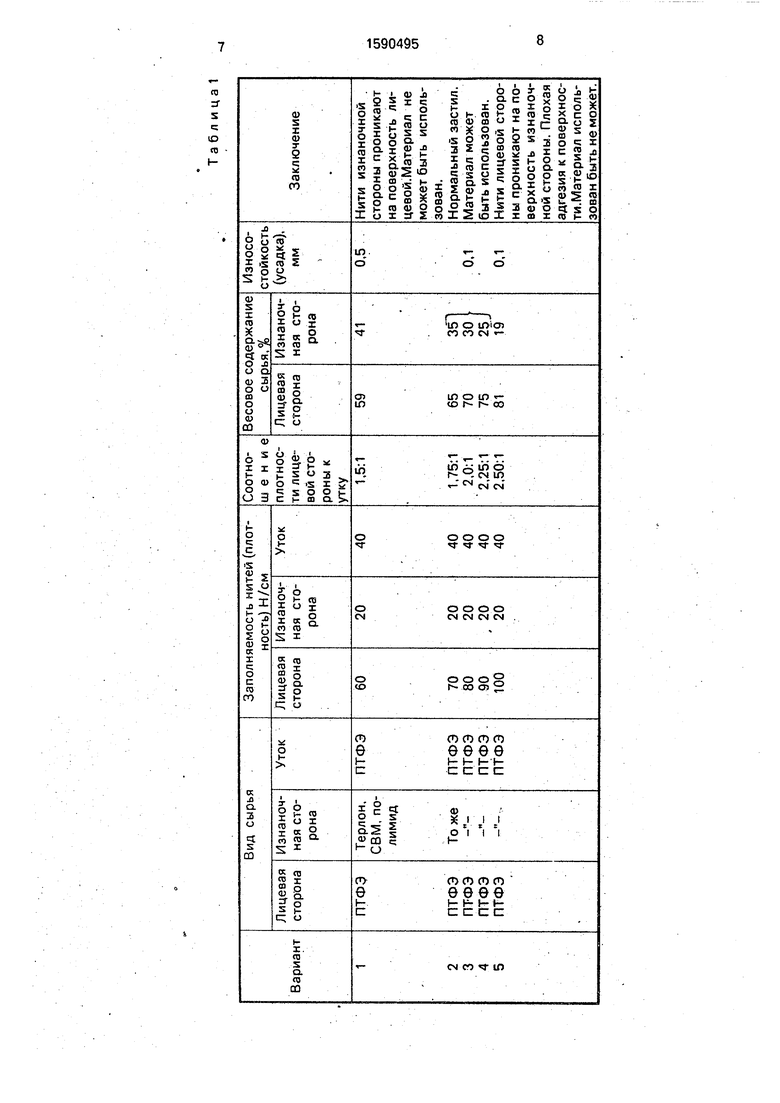

В табл. 1 приведены основные парамет- ры вариантов изготовления (заправок) антифрикционного материала типа ленты. . .В варианте 1 износостойкость лицевой стороны меньше из-за выхода на нее нитей изнаночной стороны с низким сопротивле- нием износу. Вариант 1 непригоден для создания износостойкого и зделия.

Варианты 2-4 изготовления материала обеспечивают получение ровного застила каждой стороны и повышают игнососто,й- кость изделия.

При изготовлении материала по варианту 5 нити лицевой стороны проникают в изнаночную сторону, что ведет к ухудшеки о адгезии к основному материалу узла трен;/1я. Вариант 5 нельзя применять для создак л.я износостойкого антифрикционного изделия. Таким образом, лучшими являются изделия, полученные по вар антам 2-4.

Соединение лицевой и изнаночной сто- рон осуществляют нитями утка, выполненными ПТФЭ нитями в полутораслойном переплетении: типа на основе саржи 2/1 X Х1/2, 3/1 1/3, 4/1 1/4; атластных пере- плетений 5/2 -3/5,5/3 -2/5, неправильного 4-нитного атласа и т.д .

Приведенные переплетения позволяют получить ровный застил нитями лицевой и изнаночной сторон, осуществить плотное соединение сторон утком, обеспечить за- полняемость утка в пределах 40-60% нитей лицевой стороны, что обеспечивает равномерный износ поверхности трения изделия при том же числе циклов (0,08-0,1 мм).

Применение переплетения с перевязкой утка более 5 нитей на базе таких как саржа 5/1- 1/5,6/1- 1/6 и так далее полуторас- лойного переплетения приводит к получению удлиненных перекрытий (2,5-3,5 мм), стороны рыхлые и за счет нитей изнаночной стороны они проникают на антифрикционную (лицевую) сторону. Износостойкость изделия получают меньше (0,3-0,5 мм).

Материал с переплетениями саржи 2/1X Х1/2,3/1 1/Зи 4/1-1/4иатласа /5/3-2/5, неправильного 4-нитного атласа имеет дуч- шие.характеристики по сравнению с другими.

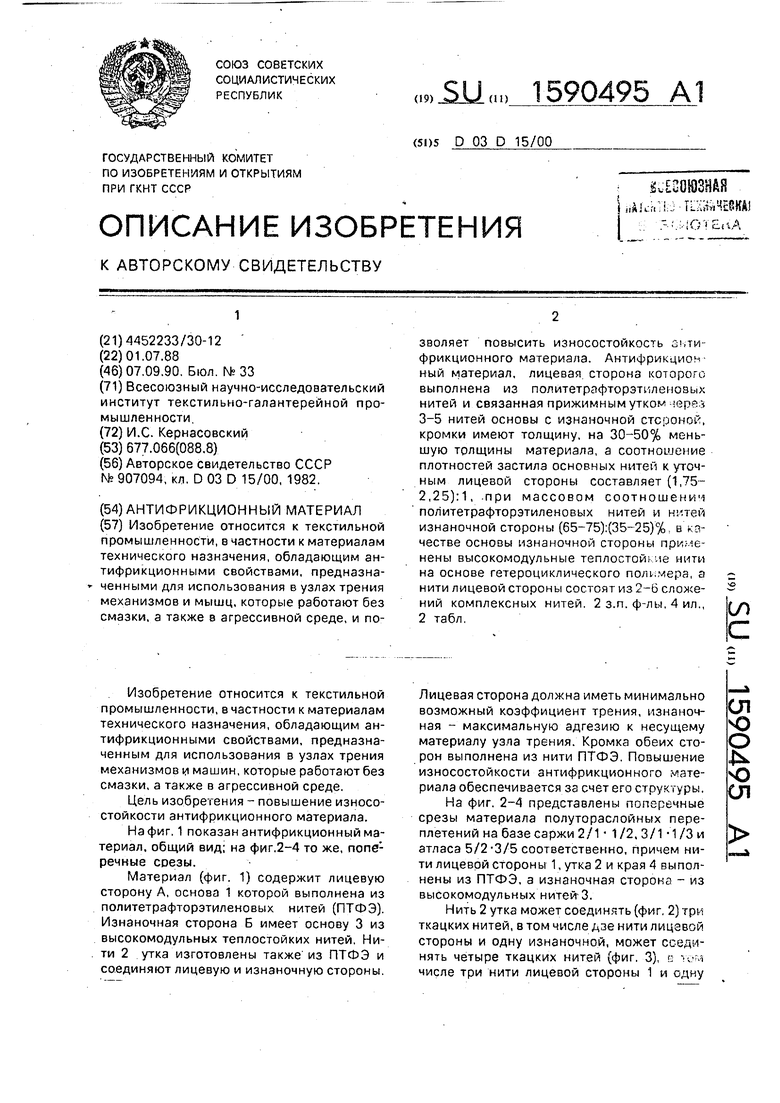

Ткацкая нить лицевой стороны А состо- ит из 2-6 комплексных нитей, э нити изнаночного слоя Б - 1-4 нитей. Уток, переходя из поверхности в поверхность чере.з 3-5 нитей, обеспечивает надежное соединение нитей основы обеих поверхностей, группируя их вместе.

В случае, когда ткацкую нить ссютавляет одна комплексная нить, она в процессе формирования материала (например, ленты) на ткацком станке ворсится, лохматится. Последнее отрицательно влияет на износостойкость изделия (0,5-0,7 мм). Когда ткацкая нить состоит из 2-6 комплексных нитей, она обладает хорошей перерабатывающей способностью, сохраняет свои свойства при переработке и обеспечивает равномерный гладкий застил. При этом достигается удовлетворительная износостойкость изделия (0,1 мм).

С дальнейшим повышением количества комплексных нитей в ткацкой нити нарушается ее компактность, ее плохо перераба- - тывать. Износостойкость поверхности трения в изделии возрастает и составляет 0.25-0,30 мм.

Влияние соотношения плотностей застила основных нитей к уточным лицевой стороны и числа сложений нитей в ее нитях охарактеризовано в табл. 2.

При выработке материала с полным застилом одного вида сырья на боковых сторонах имеет место волнистость, зазубрины. Это недопустимо, так как края при формировании изделия трения плохо состыковывать и на поверхность трения проникает клеевой состав. Формирование изделия внахлест ведет к появлению увеличенной толщины спирали - места соединения.

Для устранения указанных недостатков в предлагаемом материале кромки выполи

нены шириной 1-2 мм из ПТФЭ митей с толщиной меньше на 30-50% тол«цимы срединного сечения материала, что обеспечивает получение антифрикционных 5 элементов постоянной толщины в поперечном сечении.

Формула изобретения

1.Антифрикционный материал, имею- 10 щий лицевую сторону, выполненную из политетрафторзтиленовых нитей основы и утка, соединенную нитями прижимного утка с изнаночной стороной, отличающий- с я тем, что, с целью првышения износо15 стойкости, лицевая и изнаночные стороны связаны прижимным утком через 3-5 нитей основы, кромки имеют толщину на 30-50% меньшую толщины материала, а соотношение плотностей застила основных нитей if 20 уточным лицевой стороны составляет (1,75- 2.25):1 при массовом соотношении политет- рафторэтиленовых нитей и нитей изнаночной стороны (65-75):(35-25)%, прс: этом в качестве основы изнаночной стороны

25 применены высокомодульные теплостойкие нити.

2.Материал по п. 1, отличающийся тем, что нити лицевой стороны состоят из 2-6 сложений компдексных нитей.

30 3. Материал по п. 1, о тличающий- с я тем. что в качестве высокомодульных теплостойких нитей используют нити на основе гетероциклического полимера.

CD

З

s

e; Ю flj

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕТЕПЛОСТОЙКАЯ ДВУХСТОРОННЯЯ ТКАНЬ | 2001 |

|

RU2196194C1 |

| Антифрикционная ткань для композиционных материалов | 1989 |

|

SU1664911A1 |

| ЯЧЕИСТАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2233919C2 |

| Способ изготовления пожарного плоскосворачиваемого рукава с полимерным покрытием | 2022 |

|

RU2785940C1 |

| ЛЕНТА ТАКЕЛАЖНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816925C1 |

| Вкладыш подшипника скольжения | 1990 |

|

SU1709136A1 |

| ТЕРМОСТОЙКАЯ ЗАЩИТНАЯ ТКАНЬ | 1992 |

|

RU2019594C1 |

| ТКАНЬ ИЗНОСОУСТОЙЧИВАЯ | 1993 |

|

RU2085634C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202014C2 |

| ТКАНЬ "СПЕКТР" ДЛЯ РАБОЧЕЙ ОДЕЖДЫ | 1996 |

|

RU2110628C1 |

Изобретение относится к текстильной промышленности, в частности к материалам технического назначения, обладающим антифрикционными свойствами, предназначенными для использования в узлах трения механизмов и мышц, которые работают без смазки, а также в агрессивной среде, и позволяет повысить износостойкость антифрикционного материала. Лицевая сторона антифрикционного материала выполнена из политетрафторэтиленовых нитей и связана прижимным утком через 3-5 нитей основы с изнаночной стороной, кромки имеют толщину, на 30-50% меньшую толщины материала, а соотношение плотностей застила основных нитей к уточным лицевой стороны составляет (1,75-2,25):1, при массовом соотношении политетрафторэтиленовых нитей и нитей изнаночной стороны (65-75):(35-25)%, в качестве основы изнаночной стороны применены высокомодульные теплостойкие нити на основе гетероциклического полимера, а нити лицевой стороны состоят из 2-6 сложений комплексных нитей. 2 з.п.ф-лы, 4 ил., 2 табл.

J/ицеВа c/77ff ff//o -/I

/JOL/ l/J//Of fft///G C/ 7ff/ ff//Gf-i

Фиг. 1

о

V ;r f i x

1 2 3

i:

J

2 f

-f

.

1 I г a 3

3

ФугЗ

Jjr JT

Ш 9 8 7

5

II гк зж чи si

о о о «

Фиг.

1 2345

| Антифрикционная ткань | 1978 |

|

SU907094A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-09-07—Публикация

1988-07-01—Подача