Изобретение относится к текстильной промышленности, в частности к производству лент, предназначенных для перемещения грузов в авиационной промышленности (перемещение грузов на внешних узлах подвески вертолетной техники), а также подъема и перемещения грузов на водном и автомобильном и других видах транспорта, в промышленности, где важна высокая устойчивость к истиранию, термостойкость, высокая устойчивость к воздействию агрессивных химических веществ.

Из уровня техники известна лента техническая из нитей Heracron (ТУ 8151-100-00323691-2014 ОАО «Лента» г. Чебоксары, https://www.lentacheb.ru/), производится из арамидных нитей.

Также известна лента техническая (ТУ 8151-089-00323691-2012 АО "Каменскволокно" г. Каменск-Шахтинский, https://www.kvolokno.ru), производится из арамидных нитей РУСЛАН®.

Данные ленты являются недостаточно устойчивыми на абразивное воздействие (например, песком) и недостаточно устойчивыми к воздействию соленой (морской) воды и воздействию окислителей.

Заявленное изобретение решает задачу получения такелажной ленты с повышенными эксплуатационными характеристиками.

Данная задача решается тем, что способ изготовления ленты такелажной, включающий подготовку нитей и плетение, осуществляют натяжением каждой нити путем навешивания по 2 груза от 35 до 50 грамм на каждую нить, используют полутораслойное с подкладочной основой переплетение, при этом суммарное количество нитей в основе варьируется от 96 до 480, плотность ленты по утку варьируется от 4×2 до 7,5×2, линейная плотность нитей основы составляет 167 текс, а при ткачестве соблюдаются следующие параметры заправки ткацкого станка, ед.: количество ламелей - 48-96; количество галев - 48-96; количество нитей в каждом галеве - 2-5, при этом в качестве нитей используются полиарилатные волокна на основе ароматических полиэфиров. Также данная задача решается тем, что лента такелажная содержит основные и уточные нити, переплетенные полутораслойным с подкладочной основой переплетением нитей с формированием нераспускающейся кромки, в качестве нитей используются полиарилатные волокна на основе ароматических полиэфиров, суммарное количество нитей в основе от 96 до 480, плотность ленты по утку от 4×2 до 7,5×2, при этом при плетении создается натяжение каждой нити основы навешиванием двух грузов, вес каждого из них равен от 35 до 50 грамм на каждую нить.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является получение ленты с высокой степенью износостойкости, высокой абразивной устойчивостью, устойчивостью к воздействию соленой (морской) воды, высокой удельной прочностью, высокие разрывные характеристики.

Лента такелажная изготавливается из полиарилатных волокон на основе ароматических полиэфиров (международное обозначение LCP).

Преимуществами полиарилатных волокон в сравнении с аналогами являются:

- меньший уровень поглощения влаги;

- большая устойчивость к воздействию низких температур;

- износостойкость;

- стойкость к истиранию.

При производстве ленты такелажной существенными являются этапы:

1) способ подготовки полиарилатных нитей LCP к ткачеству;

2) точная настройка ткацкого станка, обеспечивающая производство ровной ленты без кривизны, изгибов и провисания отдельных нитей основы.

Особенностью производства волокон полиарилатных нитей LCP является то, что волокна после формования методом высокотемпературного расплава покрываются составами, которые создают повышенное трение среди нитей основы, обладают высокой степенью адгезии друг к другу в процессе подготовки к ткачеству и самого процесса ткачества, в результате возникает неравномерное натяжение нитей основы, что ведет снижению прочности конечной ленты.

Указанные этапы производства ленты позволяют добиться высокой удельной прочности готовой ленты с сохранением высокой степени абразивной защиты лент (повышенную стойкость к истиранию).

Технологическая цепочка изготовления ленты включает в себя:

1. Подготовку нитей к ткачеству, включающая перемотку нитей на подходящую паковку (в случае работы со шпулярника) или снование нитей (в случае работы с ткацких навоев). В случае со шпулярником нити перематывают на цилиндрические втулки, диаметр которых соответствует диаметру посадочного места на шпулярнике. Цилиндрические втулки обеспечивают легкость и равномерность сматывания нитей в процессе ткачества. В случае навоя нити поступают в производство в виде цилиндрических бобин от производителя. Эти бобины устанавливаются на раму сновальной машины и по 96 нитей одновременно наматываются на металлическую катушку - навой. Таких навоев формируется 3 штуки (7000 кгс) и 5 штук (12000 кгс), чтобы набрать нужное количество (288 шт. для 7000 кгс, 480 шт. для 12000 кгс) нитей для ленты.

При производстве ленты используется сновальная машина. Намотка нитей на сновальную катушку идет через прямой привод электрического двигателя на сновальную катушку (для прочности лент менее 12000 кгс) или напрямую со шпулярной рамы (для прочности лент более 12000 кгс). Если намотка идет напрямую со шпулярной рамы, то бобины с намотанными нитями в заводских условиях устанавливаются на раму и нити основы сразу подаются на ткацкий станок без промежуточной операции снования.

Натяжение каждой нити основы регулируется методом навешивания грузов равного веса с точностью до 0,1 грамма на каждую нить, т.е. натяжение нитей на шпулярной раме должно быть исключительно равномерным. На каждую нить вывешивают по 2 груза от 35 до 50 грамм - это обеспечивает достаточное натяжение нити во время ткачества со шпулярника. Для легкой ленты 2000 кгс -2 груза по 35 грамм; для ленты 7000 кгс - 2 груза по 40 грамм на каждую нить; для ленты 12000 кгс - 2 груз по 50 грамм. Суммарная масса грузов на каждую нить определяется опытным путем в процессе настройки станка. Чем более высокая плотность нитей по основе, и более плотное плетение, тем больше должен быть груз.

2. Ткачество на рапирных либо челночных станках.

При производстве высоконагруженных лент используют полуторослойное с подкладочной основой переплетение. Такое переплетение позволяет формировать более свободное состояние нитей относительно простых переплетений (саржа, полотно, сатин) и в то же время сохраняет целостную структуру ленты без дополнительной системы нитей (прошивной или, по-другому, прижимной основы), что на жестком вектране позволяет сохранить максимально возможное значение разрывной характеристики.

Суммарное количество нитей в основе варьируется от 96 до 480 в зависимости от требуемой прочности на разрыв, плотность ленты по утку варьируется от 4×2 до 7,5×2. При этом линейная плотность нитей основы составляет 167 текс.

При ткачестве соблюдаются следующие параметры заправки ткацкого станка, ед.:

Использование полутораслойного переплетения, когда настил верхних слоев нитей основы составляет 1 пересечку через 2 нити утка, позволяет получить оптимальный баланс между сохранением высокой удельной прочностью и высокой степенью износостойкости, повышенной абразивной устойчивости каждой нити основы. Чем выше частота переплетений (нить основы переплетается с каждой нитью утка в соотношении 1/1), тем выше степень абразивной стойкости и общей износостойкости, но при этом значительно снижается удельная прочность каждой нити и как следствие всей ленты в целом. При снижении частоты переплетений (нить основы переплетается с нитями утка в соотношении 1/2, 1/3, 1/4 и выше) удельная прочность нитей основы выше и как следствие всей ленты, но при этом резко снижается устойчивость ленты к истиранию, снижается абразивная устойчивость. При попадании абразивов (частиц песка) между волокнами идет более быстрое разрушение нитей основы, лента хуже держит свою форму, начинает разрушаться. Кроме того, выбранное опытным путем переплетение позволяет лучше сохранять внутренние слои нитей основы, которые несут основную силовую нагрузку, защищает их от воздействия абразивов (части песка), защищает от воздействия ультрафиолетового облучения.

В результате выбора способа переплетения достигнут оптимальный баланс между сохранением высокой удельной прочности и устойчивости к внешним механическим воздействиям на силовую структуру ленты.

Ниже приведены примеры получения лент.

Пример 1

Лента такелажная прочностью 2000 кгс на разрыв.

Переплетение - полуторослойное.

Система вязания петельной кромки - №1 (вязка по краю только уточной нити).

Суммарное количество нитей в основе - 96, линейная плотность нитей основы - 167 текс.

Количество нитей по утку - 7,5×2 нитей/см, линейная плотность нитей утка - 44 текс.

В основе 17,5 грамм на погонный метр. В утке 3,5 грамм на погонный метр.

Общий вес ленты: до финишной отделки - 21 грамм на погонный метр, после финишной отделки и технологических отходов 21,8 грамм на погонный метр.

Ширина ленты - 48±2 мм.

Толщина ленты - 1 мм.

Коэффициент уработки:

- нитей основы - 1,04

- нитей утка - 1,1

- кромочной нити - 6.

Параметры заправки:

- количество ламелей - 48;

- количество галев - 48;

- количество нитей в каждом галеве - 2.

Полученная лента по результатам испытаний имеет следующие показатели:

- максимальная нагрузка 29,797 кН,

- максимальная деформация - 45,456 мм,

- предел прочности 0 МПа

- относительное удлинение - 0%.

Пример 2

Лента такелажная прочностью 7000 кгс на разрыв.

Переплетение - полуторослойное.

Система вязания петельной кромки - №3.

Суммарное количество нитей в основе - 288, линейная плотность нитей основы - 167 текс.

Количество нитей по утку - 4,6×2 нитей/см, линейная плотность нитей утка - 167 текс.

Количество кромочных нитей - 1, линейная плотность кромочной нити 167

текс.

В основе 50,5 грамм на погонный метр. В утке 8,5 грамм на погонный метр.

Кромочная нить 1,0 грамм на погонный метр.

Общий вес ленты: 59-60 грамм на погонный метр.

Ширина ленты - 48±2 мм.

Толщина ленты - 2±0,5 мм.

Коэффициент уработки:

- нитей основы -1,06,

- нитей утка - 1,1,

- кромочной нити - 6.

Параметры заправки:

- количество ламелей - 96;

- количество галев - 96;

- количество нитей в каждом галеве - 3.

Полученная лента по результатам испытаний имеет следующие показатели:

- максимальная нагрузка 84,500 кН,

- максимальная деформация- 57,757 мм,

- предел прочности 0 МПа

- относительное удлинение - 0%.

Пример 3

Лента такелажные прочностью 12000 кгс на разрыв.

Переплетение - полуторослойное, система вязания петельной кромки - №3.

Суммарное количество нитей в основе - 480, линейная плотность нитей основы - 167 текс.

Количество нитей по утку - 4×2 нитей/см, линейная плотность нитей утка - 167 текс.

В основе 86,6 грамм на погонный метр до финишной отделки и 88,4 грамма на погонный метр после финишной отделки.

В утке 7,5 грамм на погонный метр до финишной отделки и 7,8 грамма на погонный метр после финишной отделки.

Кромочная нить 1,0 грамм на погонный метр до финишной отделки и 1,05 грамма на погонный метр после финишной отделки.

Общий вес ленты: до финишной отделки - 95,1 грамм на погонный метр, после финишной отделки и технологических отходов 99,85 грамм на погонный метр.

Ширина ленты - 50±2 мм.

Толщина ленты - 2,8±0,7 мм.

Коэффициент уработки:

- нитей основы - 1,08;

- нитей утка - 1,1;

- кромочной нити - 6.

Параметры заправки:

- количество ламелей - 96;

- количество галев - 96;

- количество нитей в каждом галеве - 5.

Также были проведены испытания лент, полученных согласно данному изобретению и известных на рынке, результаты испытаний приведены в таблице №1. В результате сравнительных ресурсных испытаний разработанные ленты на основе нитей Вектран показали, что они обладают сопоставимой удельной прочностью в сравнении с лентами из других нитей на основе арамидных волокон и волокон тип РУСАР или СВМ, но обладают более высокой износостойкостью и прочностью.

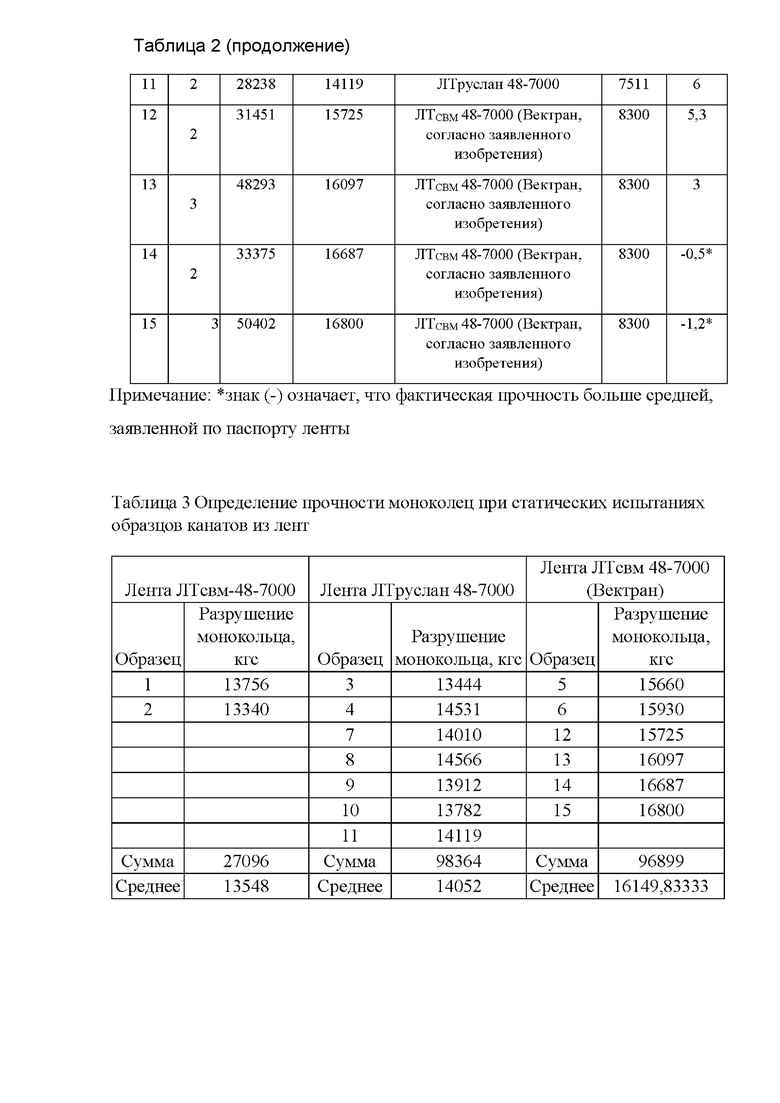

В таблицах 2, 3 представлены результаты статических испытаний двухметровых образцов ленточных канатов из различных нитей. Объектом испытаний были образцы ленточных канатов длиной 2 м, в которых установлено два или три монокольца.

Прочность моноколец из ленты ЛТсвм-48-7000 составляет 13548 кгс×100%/16149 кгс=83,9% от прочности моноколец из ленты ЛТсвм 48-7000 (Вектран, согласно заявленного изобретения).

Прочность моноколец из ленты ЛТруслан 48-7000 составляет 14052 кгс×100%/16149 кгс=87% от прочности моноколец из ленты ЛТсвм 48-7000 (Вектран, согласно заявленного изобретения).

Использование полутораслойного переплетения позволяет добиться следующего:

- получается две системы продольных нитей (основы), располагаемых друг над другом - это позволяет разместить большее число нитей основы в переплетении на одной и той же ширине; также повышается сохранность нитей от трения и ультрафиолета за счет увеличения толщины ленты (то есть, к примеру, при воздействии трением, сначала изнашиваются внешние слои ленты, а затем внутренние);

- в отличии от двухслойных и многослойных переплетений, в полутораслойном переплетении уточная нить переплетается как с верхним слоем, так и с нижним - это позволяет снизить вес ленты за счет уменьшения количества уточных нитей, необходимых для формирования ленты (в случае двухслойного или многослойного переплетений нить утка поочередно прокладывается в каждый слой) - это позволяет при меньшем весе ленты (относительно двухслойных и многослойных переплетений) сохранять ту же разрывную характеристику;

- переплетение нити утка сразу с двумя слоями основы позволяет получить плотную структуру ленты, при которой исключаются раздвижки основных нитей - это позволяет сохранить целостность и форму ленты при механических воздействиях.

Таким образом, по представленным результатам испытаний видно, что заявленное техническое решение обладает высокой степенью износостойкости, высокой удельной прочностью, имеет высокие разрывные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ АРМИРУЮЩАЯ ТКАНЬ ПОД ЭЛАСТОМЕРНОЕ ПОКРЫТИЕ | 2012 |

|

RU2507324C1 |

| КРЕПЕЖНЫЙ УЗЕЛ ИЗ ТКАНОЙ СИЛОВОЙ ЛЕНТЫ И ТКАНАЯ СИЛОВАЯ ЛЕНТА ДЛЯ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ УЗЛОВ | 2007 |

|

RU2364666C1 |

| Приспособление к лентоткацкому станку для ткачества лент с дополнительной уточной нитью | 1933 |

|

SU50112A1 |

| БЕСКОНЕЧНАЯ ФОРМАТНАЯ ЛЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166572C1 |

| Тканая лента и способ ее изготовления | 1980 |

|

SU1147789A1 |

| ТКАНЫЙ КАРКАС КОНВЕЙЕРНОЙ ЛЕНТЫ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2018 |

|

RU2676810C1 |

| Способ изготовления жгута с параллельными отводами | 1980 |

|

SU1030860A1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202014C2 |

| БИАКСИИЗОТРОПНАЯ ТКАНЬ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2004 |

|

RU2263438C1 |

| Ткань | 2020 |

|

RU2728082C1 |

Изобретение относится к текстильной промышленности, в частности к производству лент, предназначенных для перемещения грузов в авиационной промышленности, а также подъема и перемещения грузов на водном и автомобильном транспорте. Способ изготовления ленты такелажной, включающий подготовку нитей, настройку ткацкого станка, причем на каждую нить навешиваются по 2 груза от 35 до 50 грамм, при этом лента такелажная содержит основные и уточные нити, переплетенные полутораслойным с подкладочной основой переплетением нитей с формированием нераспускающейся кромки, в качестве нитей используются полиарилатные волокна на основе ароматических полиэфиров, суммарное количество нитей в основе от 96 до 480, плотность ленты по утку от 4×2 до 7,5×2, что позволяет получить ленту с высокой степенью износостойкости, высокой абразивной устойчивостью, устойчивостью к воздействию соленой морской воды, высокой удельной прочностью, высокие разрывные характеристики. 2 н.п. ф-лы, 3 табл.

1. Способ изготовления ленты такелажной, включающий подготовку нитей к ткачеству и настройку ткацкого станка, отличающийся тем, что осуществляют натяжение каждой нити путем навешивания по 2 груза от 35 до 50 грамм на каждую нить, используют полутораслойное с подкладочной основой переплетение, при этом суммарное количество нитей в основе варьируется от 96 до 480, плотность ленты по утку варьируется от 4×2 до 7,5×2, линейная плотность нитей основы составляет 167 текс, а при ткачестве соблюдаются следующие параметры заправки ткацкого станка, ед.:

при этом в качестве нитей используются полиарилатные волокна на основе ароматических полиэфиров.

2. Лента такелажная, содержащая основные и уточные нити, переплетенные полутораслойным с подкладочной основой переплетением нитей с формированием нераспускающейся кромки, отличающаяся тем, что

в качестве нитей используются полиарилатные волокна на основе ароматических полиэфиров,

суммарное количество нитей в основе от 96 до 480, плотность ленты по утку от 4×2 до 7,5×2,

при этом при плетении создается натяжение каждой нити основы навешиванием двух грузов, вес каждого из них равен от 35 до 50 грамм на каждую нить.

| ДОЛГОВЕЧНЫЙ СИНТЕТИЧЕСКИЙ ТРОС ДЛЯ БЛОКОВ С ПРИВОДОМ | 2017 |

|

RU2726104C2 |

| ТКАНАЯ ЗАГОТОВКА, КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2544685C2 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2275491C1 |

| JP 2004197263 A, 15.07.2004 | |||

| JP 2004524244 A, 12.08.2004 | |||

| JP 2005226199 A, 25.08.2005 | |||

| ТКАНЫЙ КАРКАС КОНВЕЙЕРНОЙ ЛЕНТЫ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2018 |

|

RU2676810C1 |

Авторы

Даты

2024-04-08—Публикация

2023-08-01—Подача