Изобретение относится к сварке, а именно к сварочным материалам, в частности к самозащитным порошковым проволокам, предназначенным для механизированной электродуговой сварки, преимущественно коррозионно-стойких высоколегированных хромоникелевых сталей типа 18-10.

Целью изобретения является повышение стойкости металла шва против общей и межкристаллитной коррозии (МКК), улучшение сварочно-технологических свойств проволоки при сварке во всех пространственных положениях со свободным формированием металла шва за счет получения проволоки малого диаметра.

Применение в качестве оболочки ленты из высоколегированной стали типа 01Х19 дает возможность получить порошковую проволоку для сварки высоколегированной хромоникелевой стали диаметром 0,8-1,6 мм. Этим обеспечивается возможность сварки во всех пространственных положениях со свободным формированием металла шва.

Низкое содержание углерода в хромистой оболочке позволяет получить хромоникелевый металл шва с содержанием углерода не более 0,06%, в то время как при применении стальной оболочки из стали 08КП, 10ПС содержание углерода в наплавленном металле может достигнуть 0,12%. Низкое содержание углерода в сочетании с дополнительной стабилизацией ниобием за счет содержания в порошковой проволоке феррониобия в количестве 2,0-7,0 мас.% резко повышает стойкость металла шва против межкристаллитной коррозии. Пределы по легированию наплавленного металла ниобием выбраны из расчета выполнения следующего соотношения: Nb≥ 8.С, т.е. содержание ниобия должно в восемь раз превосходить содержание углерода в наплавленном металле. При содержании феррониобия в проволоке менее 2,0 мас.%, что соответствует содержанию ниобия в наплавленном металле менее 0,3 мас.%, соотношение Nb ≥ 8.С выполняться не будет, т. е. эффект стабилизации реализуется не полностью и стойкость металла шва против межкристаллитной корозии снижается. Введение в порошковую проволоку феррониобия более 7,0 мас.% нецелесообразно по экономическим причинам. Еще в большей мере стойкость металла шва против межкристаллитной коррозии повышается при дополнительном введении в проволоку феррованадия в количестве 0,6-5,0 мас.%, причем при раздельном введении феррониобия либо феррованадия в количествах, даже больших, чем при совместном их введении, степень стабилизации недостаточна.

При содержании феррованадия в проволоке в количестве менее 0,6 мас.% влияние его на степень стабилизации и, следовательно, повышение стойкости металла шва против межкристаллитной коррозии незначительно. Введение феррованадия в проволоку более 5,0 мас.% не является необходимым как с точки зрения его влияния на повышение коррозионной стойкости, так и по экономическим причинам. Кроме того, одновременное введение феррованадия более 5,0 мас. % и феррониобия более 7,0 мас.% может привести к снижению пластических свойств металла шва и, как следствие, понижению деформационной способности сварного соединения, т.е. к уменьшению угла загиба, а также к снижению ударной вязкости. Влияние ванадия на повышение стойкости металла шва против МКК проявляется не только в связывании углерода и уменьшении тем самым выделения карбидов хрома из твердого раствора. Ванадий, находясь в твердом растворе, повышает скорость диффузии хрома в аустените, способствуя быстрейшему выравниванию концентрации хрома по телу зерна при выделении карбидов хрома в критическом интервале температур, тем самым оказывая благоприятное влияние на повышение стойкости металла шва против межкристаллитной коррозии.

При использовании в качестве оболочки ленты из хромистой стали 01Х19, легирование наплавленного металла хромом осуществляется в основном оболочкой и лишь незначительная часть хрома долегируется шихтой, содержащей хром в количестве 5,0-33,0 мас.% от массы проволоки, т.е. обеспечение в наплавленном металле хрома в количестве 18,0-23,0 мас.% происходит в основном за счет оболочки, что способствует повышению степени надежности легирования хромом и, следовательно, повышению надежности обеспечения коррозионной стойкости металла шва. Таким образом, даже случайное изменение коэффициента заполнения порошковой проволоки не сможет вызвать резкого уменьшения содержания хрома в наплавленном металле, т.е. повышается равномерность легирования и, следовательно, общая коррозионная стойкость.

Введение в проволоку оксида хрома в количестве 0,6-5,0 мас.% также способствует повышению коррозионной стойкости металла шва. Присутствие в расплавленном шлаке оксидов хрома способствует меньшему окислению хрома, коэффициент перехода хрома в наплавленный металл увеличивается, что повышает коррозионную стойкость последнего. Наличие в порошковой проволоке оксида хрома в количестве менее 0,6 мас.% не оказывает влияния на повышение коэффициента перехода хрома в металл шва, введение более 5,0 мас.% е обеспечивает необходимых физико-химических свойств шлака из-за увеличения концентрации оксида хрома в шлаке, ухудшаются сварочно-технологические свойства порошковой проволоки. Одновременно при оптимальном содержании оксида хрома в порошковой проволоке 0,6-5,0 мас.% улучшается отделимость шлаковой корки, устраняется пригар.

Применение низкоуглеродистой хромистой оболочки наряду с комплексным легированием наплавленного металла ниобием и ванадием в сочетании с введением в шлаковую систему оксида хрома не только дает возможность выполнять сварку во всех пространственных положениях со свободным формированием, но и обеспечивает наиболее полную степень стабилизации металла шва, что способствует наибольшей стойкости его против межкристаллитной и общей коррозии.

Наличие в порошковой проволоке никеля электролитического в количестве 26,0-54,0 мас.% обусловлено обеспечением хромоникелевого наплавленного металла типа 18-10. Марганец металлический вводится в качестве раскислителя и как легирующий элемент, повышающий стойкость металла шва против образования кристаллизационных трещин. Пределы по марганцу (1,5-15,0 мас.%) выбраны исходя из условия обеспечения необходимых значений Gr экв. и Ni экв, т.е. при выбранных пределах легирования наплавленного металла хромом, никелем и марганцем в последнем содержание ферритной фазы находится в пределах 2,0-8,0 мас. % , при этом обеспечивается высокая стойкость металла шва против образования горячих трещин.

Введение магнезита в количестве 1,5-10,0 мас.% совместно с рутилом и плавиковым шпатом, находящимися в проволоке по 1,5-15,0 мас.%, способствует получению комплекта физико-химических свойств шлака, обеспечивающего оптимальное сочетание сварочно-технологических свойств проволоки при сварке хромоникелевых сталей во всех пространственных положениях. Дополнительное введение гексафторсиликата натрия в количестве 0,6-3,0 мас.% повышает стойкость металла шва против пористости, причем при содержании его в количестве менее 0,6 мас.% влияние последнего на стойкость против пористости не проявляется, верхний предел 3,0 мас.% выбран исходя из гигиенических соображений.

Калий-натриевая силикатная глыба повышает стабильность горения дуги и способствует улучшению кроющей способности шлака, шлак становится более "длинным". При наличии силикатной глыбы в количестве менее 0,5 мас.% влияние ее на улучшение сварочно-технологических свойств проволоки незначительно, при содержании более 4,0 мас.% может появиться пригар.

Состав порошковой проволоки предполагает использование в качестве оболочки ленты из высоколегированной стали марки 01Х19 (ЧС-86) с коэффициентом заполнения, соответствующим 20,0-30,0 мас.%. Применение лент различных типоразмеров дает возможность получения порошковых проволок диаметрами от 0,8-1,6 мм. Так, например, при использовании в качестве оболочки ленты размером 0,4х10 можно получить порошковую проволоку диаметром 1,2 мм с коэффициентом заполнения 20,0 мас.%. Проволоки с коэффициентом заполнения 25,0 и 30,0 мас. % уже будут получаться большего диаметра 1,4 и 1,6 мм соответственно при использовании ленты этого же типоразмера. Использование ленты толщиной 0,3 мм, например, типоразмером 0,3.10 позволит увеличить коэффициент заполнения до 25,0-30,0 мас.%, а также уменьшить диаметр проволоки до 1,0 мм. Уменьшение ширины ленты обеспечит получение проволок малого диаметра, т. е. типоразмеры 0,3х6 и 0,3х8 дадут возможность получить проволоки диаметром 0,8-1,0 мм с коэффициентом заполнения 20,0-25,0 мас.%.

Таким образом, при использовании лент различных типоразмеров обеспечивается возможность получения проволок широкой номенклатуры по диаметрам 0,8-1,6 мм и с коэффициентами заполнения 20,0-30,0 мас.%, т.е. с теми пределами, которые приведены в проволоке.

Для оценки возможности выполнения сварки во всех пространственных положениях, а также сварочно-технологических свойств порошковых проволок были изготовлены проволоки диаметром от 0,8-1,6 мм. Коэффициент заполнения составлял 20,0-30,0 мас. % . Предельное отклонение по коэффициенту заполнения соответствовало ±0,1 мас.%.

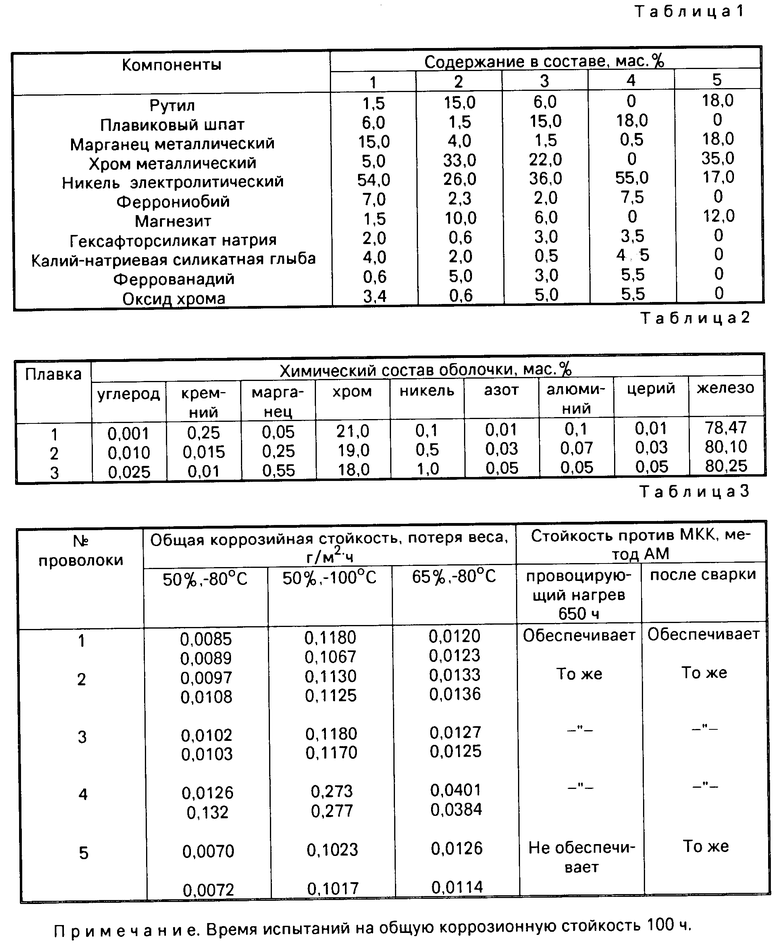

Составы шихт порошковых проволок приведены в табл.1.

Общее содержание хрома в наплавленном металле определяется количеством хрома, вносимым оболочкой и дополнительным количеством, необходимым для долегирования, которое вносится шихтой. При коэффициенте заполнения 20,0-30,0 мас. % на долю оболочки соответственно приходится 80,0-70,0 мас.%. Предел по хрому в наплавленном металле составляет 18,0-23,0 мас.%, а предел по хрому в ленте марки 01Х19 - 18,0-21,0 мас.%. Следовательно, используя эти исходные данные, определяем предел по хрому, который должен соответствовать его содержанию в шихте. Диапазон долегирования по хрому через шихту равен 5,0-33,0 мас. %, т.е. для достижения минимальной концентрации хрома в наплавленном металле (18,0%) его достаточно ввести в шихту в количестве 5,0 мас.%, а максимальной - необходимо до 33,0 мас.% в шихте.

Состав оболочки приведен в табл.2. Изготовляли порошковые проволоки на стандартном оборудовании, включающем профилегибочное устройство (приставку) и шестибарабанный волочильный стан. Изготовление порошковых проволок не вызывало затруднений. Затем проволоки прокаливали при температуре 200-250оС в течение 2 ч. Порошковыми проволоками полуавтоматом А-537 выполняли сварку во всех пространственных положениях. При этом визуально определяли сварочно-технологические свойства проволок по устойчивости горения дуги, формированию шва, отделимости шлаковой корки, наличию пор. Для оценки стойкости металла шва против общей и межкристаллитной коррозии порошковыми проволоками сваривали стыки из стали 08Х18Н12Т толщиной 8 мм с V-образной разделкой кромок. Затем определяли стойкость металла шва против общей коррозии и МКК по методу АМ.

Данные по стойкости металла шва против общей и межкристаллитной коррозии приведены в табл.3.

Проволоками различных диаметров (0,8-1,6 мм) с составами проволок, соответствующими приведенным в табл.1 (составы 1, 2, 3, 4 и 5), можно выполнять сварку практически во всех пространственных положениях: вертикальном - способом сверху вниз и наоборот, горизонтальном на вертикальной плоскости, а также потолочном. Возможность сварки во всех пространственных положениях со свободным формированием металла шва обеспечивается малым диаметром проволок.

Проволоки 1-3 обладают хорошими сварочно-технологическими свойствами: стабильным горением, хорошим формированием металла шва, отсутствием пор, легкой отделимостью шлаковой корки при сварке во всех пространственных положениях, а также обеспечивают высокие коррозионные свойства металла шва не только в состоянии после сварки, но и после провоцирующего нагрева (см. табл.3).

При сварке проволокой 4 сварочно-технологические свойства неудовлетворительные: процесс нестабильный и отделимость шлаковой корки плохая. Кроме того, общая коррозионная стойкость металла шва и стойкость против межкристаллитной коррозии также ниже, чем у проволок 1-3.

Проволока 5 обладает удовлетворительными сварочно-технологическими свойствами, однако они хуже, чем у проволок 1-3. Наблюдается небольшой пригар, а также проявляется склонность к пористости, особенно при сварке в горизонтальном положении на вертикальной плоскости и в потолочном.

Применение изобретения целесообразно при выполнении сварочных работ при монтаже, а также в химическом машиностроении, атомной энергетике и других отраслях машиностроения. Порошковая проволока рекомендуется в первую очередь взамен электродов при ручной электродуговой сварке, а также взамен проволоки сплошного сечения при сварке в защитных газах. Использование порошковой проволоки при внедрении технологии полуавтоматической сварки взамен существующих технологий позволит повысить качество выполняемых сварочных работ, особенно при монтаже, и обеспечит экономический эффект, так как увеличится производительность труда, а также снизится трудоемкость работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

Изобретение относится к сварке, а именно к материалам для механизированной электродуговой сварки, преимущественно коррозионно-стойких высоколегированных хромоникелевых сталей типа 18 - 10, используемых в химическом, пищевом машиностроении, а также в других отраслях. Цель изобретения - повышение стойкости металла шва против общей и межкристаллитной коррозии, улучшение сварочно-технологических свойств при сварке во всех пространственных положениях со свободным формированием металла шва за счет получения проволоки малого диаметра 0,8 - 1,6 мм. Порошковая проволока (ПП) состоит из оболочки, изготовленной из нержавеющей хромистой стали с содержанием углерода 0,01 - 0,025% , хрома 18,0 - 21,0% и шихты. Шихта ПП содержит, мас.%; хром металлический 5,0 - 33,0, никель электролитический 26,0 - 54,0, марганец металлический 1,5 - 15,0, феррониобий 2,0 - 7,0, рутил 1,5 - 15,0, плавиковый шпат 1,5 - 15,0, магнезит 1,5 - 10,0, гексафторсиликат натрия 0,6 - 3,0, калий-натриевую силикатную глыбу 0,5 - 4,0, феррованадий 0,6 - 5,0, оксид хрома 0,6 - 5,0. Коэффициент заполнения ПП составляет 20 - 30 мас.%. Применение низкоуглеродистой хромистой оболочки наряду с комплексным легированием наплавленного металла ниобием и ванадием в сочетании с введением в шлаковую систему оксида хрома дает возможность выполнять сварку во всех пространственных положениях свободным формированием металла шва и обеспечивает наиболее полную степень стабилизации металла шва, что способствует наибольшей стойкости его против межкристаллитной и общей коррозии. 3 табл.

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ для механизированной сварки высоколегированных коррозионностойких хромоникелевых сталей, состоящей из стальной оболочки, содержащей углерод и железо, и порошкообразной шихты, содержащей хром, никель, марганец металлический, плавиковый шпат, магнезит, гексафторсиликат натрия, калийнатриевую силикатную глыбу, отличающийся тем, что, с целью повышения стойкости металла шва против общей и межкристаллитной коррозии и возможности выполнения сварки во всех пространственных положениях со свободным формированием металла шва за счет получения порошковой проволоки малого диаметра ( 0,8 - 1,6 мм ), а также улучшения при этом сварочно-технологических свойств порошковой проволоки, сталь оболочки содержит углерод (0,001 - 0,025%) и хром (18,0 - 21,0%), а шихта дополнительно содержит феррониобий, феррованадий, рутил и оксид хрома при следующем соотношении компонентов, мас.%:

Хром 5,0 - 33,0

Никель 26,0 - 54,0

Марганец 1,5 - 15,0

Плавиковый шпат 1,5 - 15,0

Магнезит 1,5 - 10,0

Гексафторсиликат натрия 0,6 - 3,0

Калийнатриевая силикатная глыба 0,5 - 4,0

Феррониобий 2,0 - 7,0

Феррованадий 0,6 - 5,0

Рутил 1,5 - 15,0

Оксид хрома 0,6 - 5,0

причем коэффициент заполнения порошковой проволоки составляет 20 - 30%.

| Авторское свидетельство СССР N 1439881, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1988-10-28—Подача