(54) СОСТАВ ШИХТЫ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Шихта порошковой проволоки | 1979 |

|

SU772773A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав порошковой проволоки | 1979 |

|

SU823045A1 |

1

Изобретение относится к сварочным материалам, в частности к порошковым проволокам для механизированной электродуговой сварки хромоникелевых аустенитных сталей типа Х18Н10Т.

Известна самозащитная порошковая проволока 1 для сварки хромоникелевых сталей, и.меющая следующий состав шихты, вес. 0/0:

Плавиковый шпат5-20

Рутил1,5-17

Ферромарганец0,5-2,5

Ферротитан0,5-2,5

Никельхромовая лигатура 50-75 , Валастонит2-17

Криолит0,5-6,0.

Эта порошковая проволока обеспечивает хорошее качество наплавленного металла и достаточную коррозионную стойкость в окислительных средах. Однако в ш,елочных хлорсодержащих средах наплавленный металл подвержен избирательной коррозии.

Известна также шихта порошковой проволоки 2, содержащая следующие- компоненты, вес. %:

Рутил6,5-10

Марганец .4,5-7,0

Никель

19,5-24,0

Гематит 0,5-1,5

Хром 51,0-56,0

Феррониобий 2,8-4,2

Мрамор 2,5-4,0

Плавиковый шпат 2,2-3,8.

Проволока с такой щихтой обеспечивает высокую коррозионную стойкость металла щва в окислительных средах. Однако в щелочных средах при температурах процесса 140-170°С и давлении 0,15-1,5 МПа с до10бавлением хлорсодержащих компонентов сварные швы, выполненные порошковой проволокой, подвержены избирательной коррозии.

Целью изобретения является повыщение

15 коррозионной стойкости наплавленного металла в щелочных и хлорсодержащих средах при высоких температурах процесса.

Для достижения поставленной цели в состав шихты, содержащий хром, никель, фер20рониобий, марганец мрамор, плавиковый шпат, дополнительно введены ферромолибден губчатый, иттрий и алюминий, при этом содержание указанных ингредиентов взято в следующих соотношениях, вес. %:

Хром27-30

Никель16-20

Марганец10-14

Ферройиобий2-5

Ферромолибден губчатый 6-10 Иттрий7-10

Алюминий6-8

Мрамор6-8

Плавиковый шпат3-5

В качестве оболочки порошковой проволоки применена холоднокатанная леНта из стали 08 ко.

В состав шихты введены газообразующие, шлакообразующие, легирующие, раскислители и модифицирующие компоненты. Газообразующие (мрамор 6-8%) создают защитную газовую среду в зоне плавления, оттесняя азот и водород атмосферы. Шлакообразующие (мрамор, плавиковый шпат 3-5Р/о) применяются для создания сварочного шлака, способствующего протеканию металлургических процессов и формированию сварного шва. В качестве раскислителей использованы марганец 10- , алюминий 6-8%, и иттрий 7-10%. Для раскисления металла шва в щихту введен алюминий. Связывая азот в термически стойкие нитриды, алюминий снижает парциальное давление газа в сварочной ванне, и, кроме того, наличие 0,5% алюминия в металле (такое содержание обеспечивает б- 8% алюминия в шихте) способствует повышению коррозионной стойкости хромоникелевого металла в щелочных средах.

Легирующие компоненты: хром 27-30% (в Направленном металле 18-20%), никель 16-20°/о (в металле 9-11%), феррониобий 2-5%.(в металле до 0,65%), ферромолибден губчатый (в металле до 2%) введены в состав шихты порошковой провоХром

Никель

Марганец

Феррониобий

Ферромолибден губчатый

Иттрий

Алюминий

Мрамор

Плавиковый шпат

локи для придания Наплавленному металлу высокой коррозионной стойкости в щелочных хлорсодержащих средах.

В шихте использован ферромолибден губчатый (ТУ 48-01.05-25-80), имеющий молибден до 65% и окислы Si Oj., FeO, CaO, MgO, составляющие в сумме 24-26%. Окислы оказывают благоприятное влияние на протекание металлургических реакций при сварке. Основное Назначение молибдена в хромоникелевых сварных швах заключается в уменьшении, склонности к трещинообразованию, наряду с этим молибден (до 2%) способствует повыщению коррозионной стойкости хромойикельмолибденового наплавленного металла в хлорсодержащих средах. В

щелочных средах молибден снижает стойкость сварных ЩБОВ против избирательной коррозии. Для снижения отрицательного влияния молибдена в состав шихты введен-иттрий (7-10%). Иттрий значительно повышает коррозионную стойкость в щелочных ,и хлорсодержащих средах и способствует раскислению металла, кроме того, измельчает структуру, увеличивает переход легирующих элементов, снижает содержание неметаллических включений и газов в металле сварного шва.

Введение феррониобия (2-4%) способствует связыванию углерода в карбиды ниобия, что сказывается положительно на

коррозионной стойкости хромоникелевого наплавленного металла.

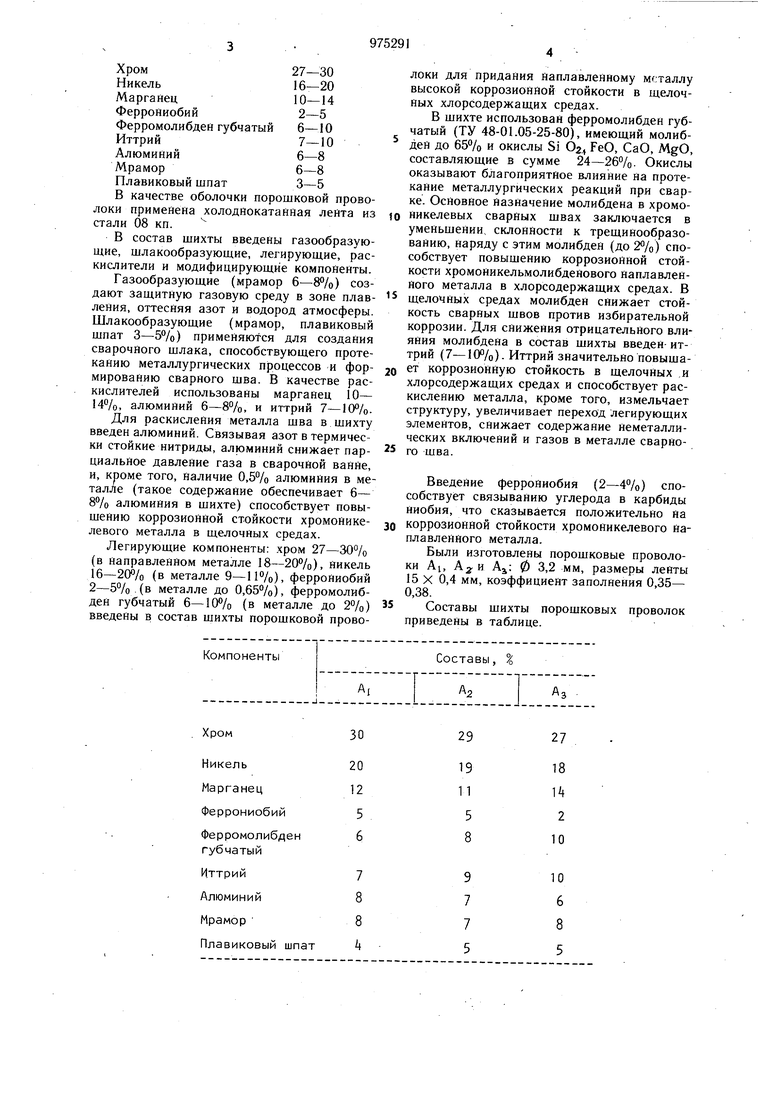

Были изготовлены порошковые проволоки AI, 0 3,2 мм, размеры ленты 15 X 0,4 мм, коэффициент заполнения 0,35- 0,38.

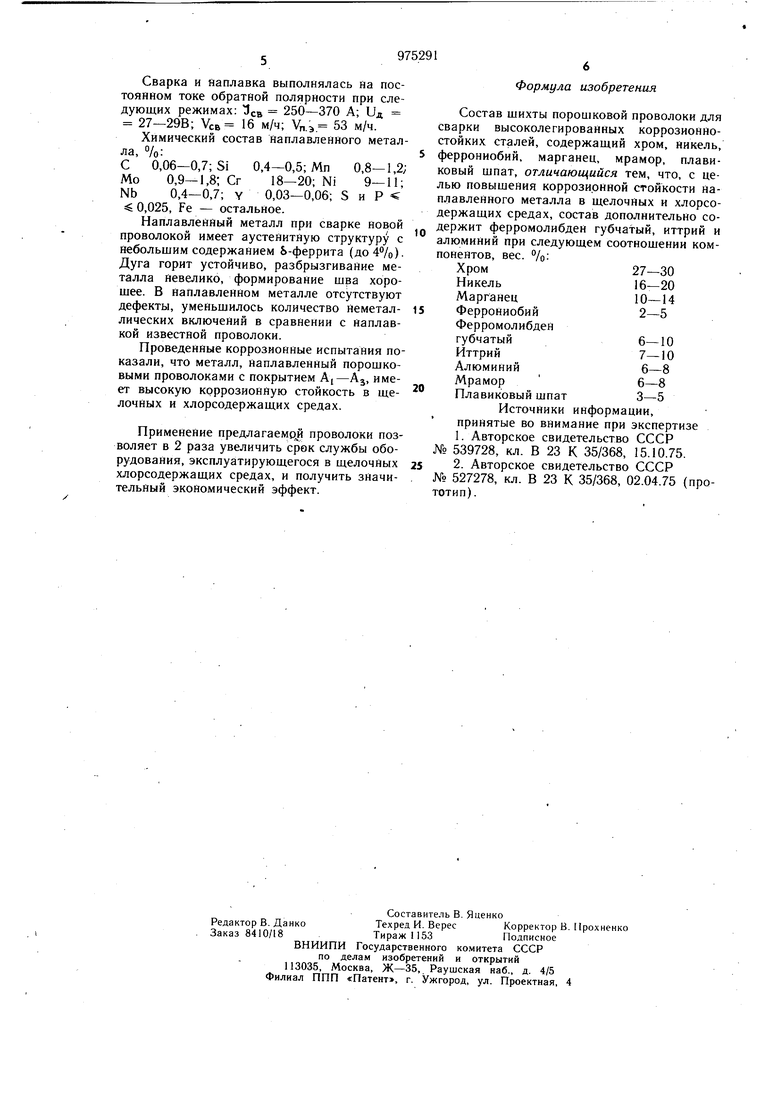

Составы шихты порошковых проволок приведены в таблице.

27

18

И

2

10

10 6 8 5 Сварка и наплавка выполнялась на постоянном токе обратной полярности при следующих режимах: св 250-370 А; Ыд 27-29В; VCB 16 м/ч; УП.Э. 53 м/ч. Химический состав наплавленного металла, %: С 0,06-0,7; Si 0,4-0,5; Мл 0,8-1,2; Мо 0,9-1,8; Сг 18-20; Ni 9-11; Nb 0,4-0,7; у 0,03-0,06; S и Р 0,025, Fe - остальное. Наплавленный металл при сварке новой проволокой имеет аустенитную структуру с небольшим содержанием &-феррита (). Дуга горит устойчиво, разбрызгивание металла невелико, формирование шва хорошее. В наплавленном металле отсутствуют дефекты, уменьшилось количество неметаллических включений в сравнении с наплавкой известной проволоки. Проведенные коррозионные испытания показали, что металл, наплавленный порошковыми проволоками с покрытием А;-Aj, имеет высокую коррозионную стойкость в щелочных и хлорсодержащих средах. Применение предлагаемци проволоки позволяет в 2 раза увеличить срок службы оборудования, эксплуатирующегося в щелочных хлорсодержащих средах, и получить значительный экономический эффект. Формула изобретения Состав шихты порошковой проволоки для сварки высоколегированных коррозионностойких сталей, содержащий хром, никель, феррониобий, марганец, мрамор, плавиковый шпат, отличающийся тем, что, с целью повышения коррозионной стойкости наплавленного металла в щелочных и хлорсодержаших средах, состав дополнительно содержит ферромолибден губчатый, иттрий и алюминий при следующем соотнощении компонентов, вес. %: 27-30 Никель Марганец Феррониобий Ферромолибден губчатый Иттрий Алюминий Мрамор Плавиковый шпат Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 539728, кл. В 23 К 35/368, 15.10.75. 2.Авторское свидетельство СССР № 527278, кл. В 23 К 35/368, 02.04.75 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-05-13—Подача