Изобретение относится к электро - технике и может быть использовано при производстве электродов химического источника тока, например щелочного аккумулятора.

Целью изобретения является увеличение прочности.

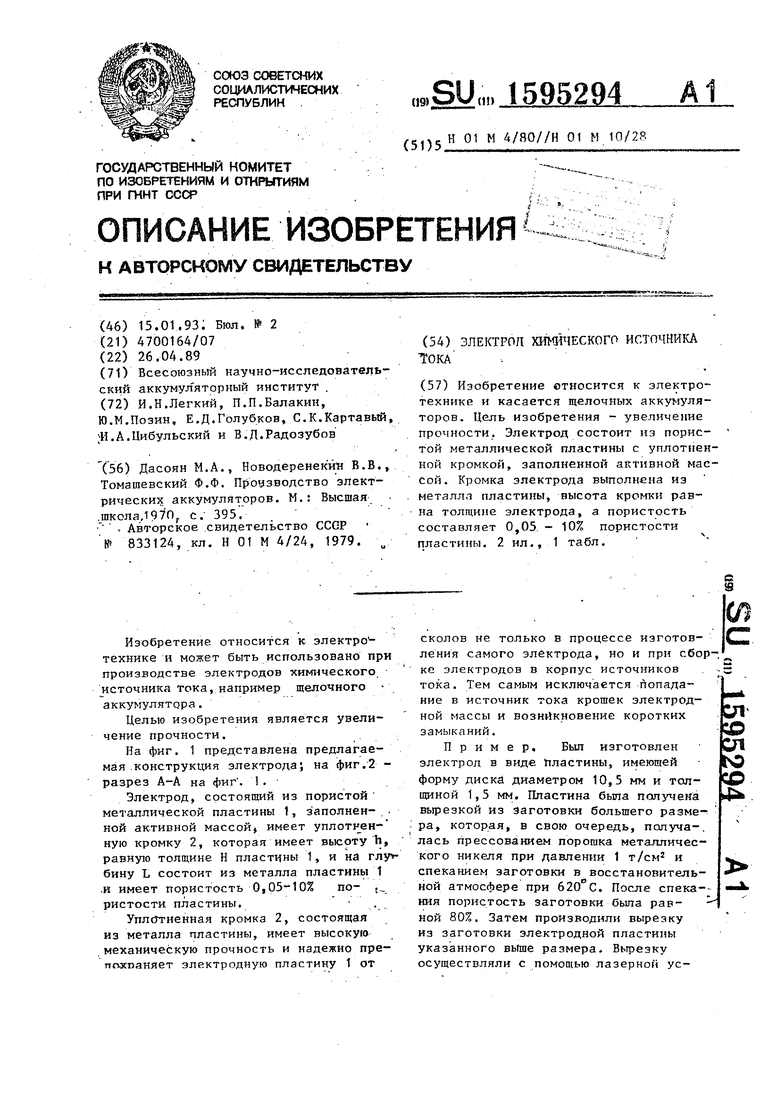

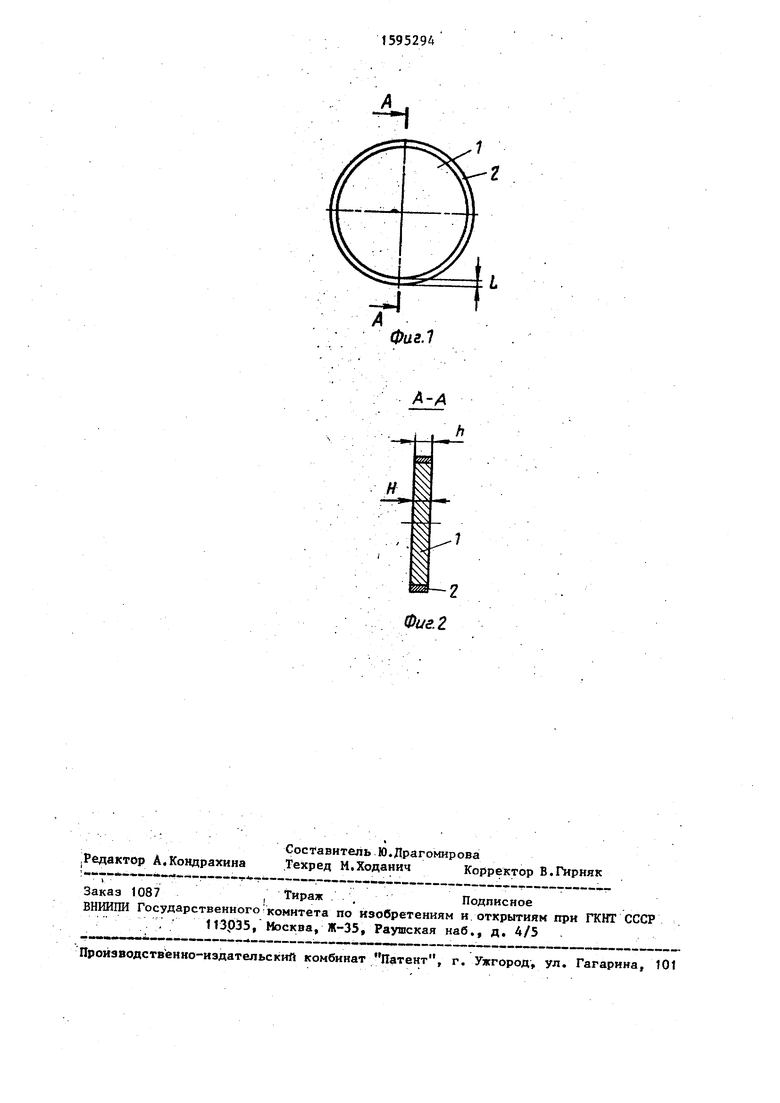

Fia фиг. 1 представлена предлагаемая .конструкция злектрода; на фиг.2 - разрез А-А на фиг . 1.

Электрод, состоящий из пористой металлической пластины 1, заполнен- . ной активной массой имеет уплотненную кромку 2, которая имеет высоту h, равную толщине Н пластины 1, и на бину L состоит из металла пластины 1 .и имеет пористость 0,05-10% по- . ристости пластины. . .

УплсУтненная кромка 2, состоящая из металла пластины, имеет высокую механическую прочность и надежно пре- поэспаняет электродную пластину 1 от

сколов не только в процессе изготовления самого электрода, но и при сборке электродов в корпус источников тока. Тем самым исключается Лопада- ние в источник тока крошек электродной массы и возникновение коротких замыканий.

Пример. Был изготовлен электрод в виде Пластины, имеющей форму диска диаметром 10,5 мм и толщиной 1,5 мм. Пластина быпа получена вырезкой из заготовки большего разме- ра, которая, в свою очередь, получа-. лась прессованием порошка металлического никеля при давлении 1 т/см и спеканием заготовки в восстановительной атмосфере при 620 с. После спека-- ния пористость заготовки была рав- - ной 80%. Затем производили вырезку из заготовки электродной пластины указанного выше размера. Вырезку осуществляли с помощью лазерной усС

У1

:

СП

fO

таиовки, дйамер луча 0,t мм, мощность 150 Вт. В месте резки создавалась защитная атмосфера из азота. .При резке таким способом происходило оплавление кромки пластины, благодаря чему вдоль кромки образовывался слой металла с пористостью 8%, что составляет 10% пористостиf заготовки электрода; высотой 1,5 мм, равной толщине пластины, и глубиной 0,1мм, После этого производили заполнение по пластины гидрьксидом никеля

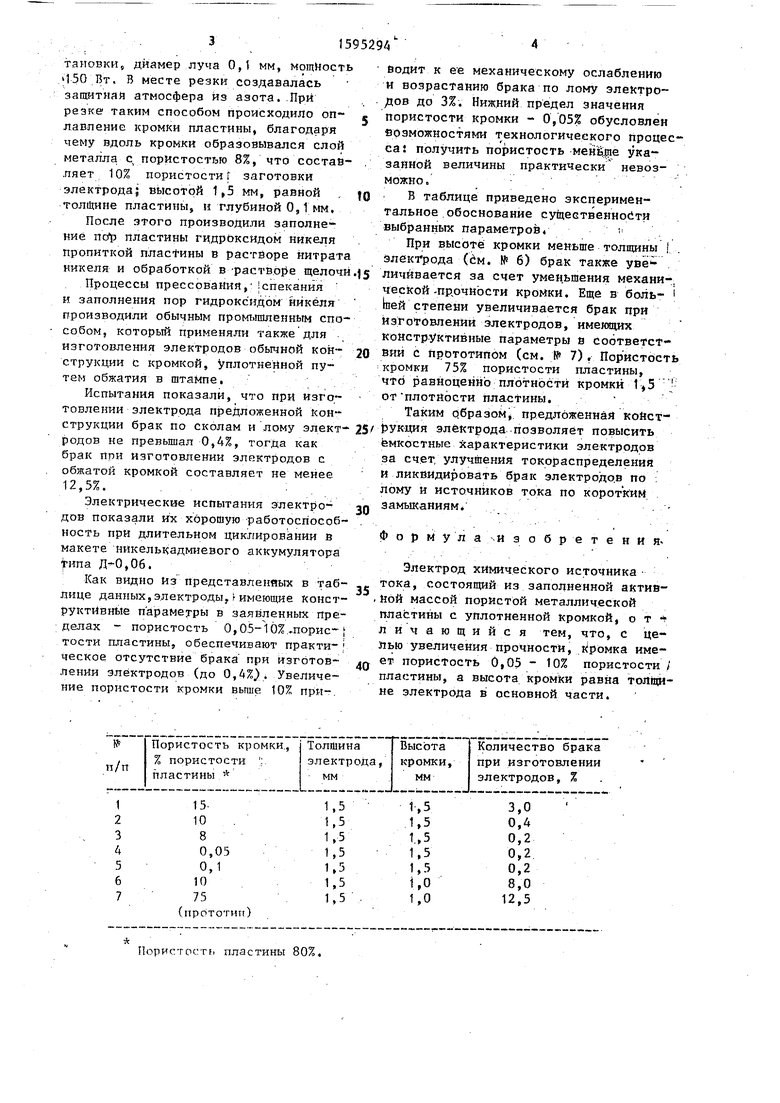

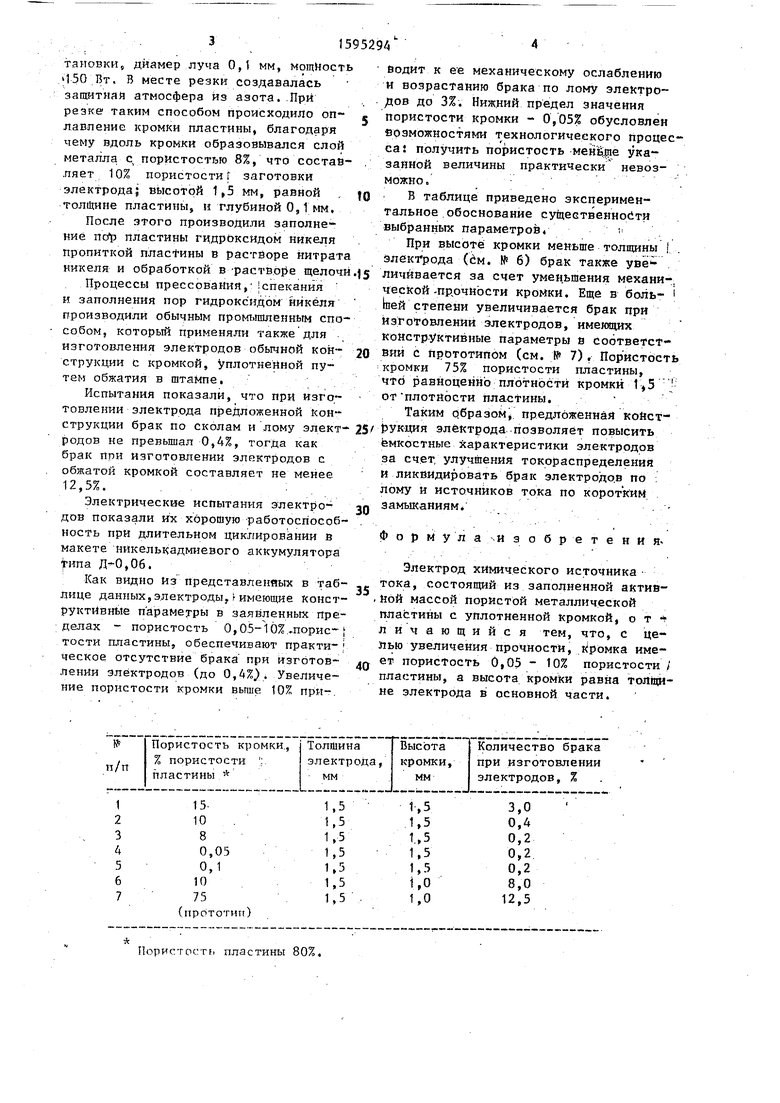

Водит к ее механическому ослаблению и возрастанию брака по лому электро- . дов до 3%. Нижний предел значения 5 пористости кромки - 0,05% обусловлен возможностями технологического процесса: получить пористость мен%е ука- . занной величины практически невозможно. to В таблице приведено экспериментальное .обоснование суЙ1ественнойти выбранных параметров. ;.

При высоте кромки меньше толщины

ПРОПИТКОЙ плactины в растворе нитратазле г одГс м. ГбГб актГкГ ё

никеля и Обработкой в .растворе щелочи .,5личйвается за счет уменьш механиПроцессы прессования,: спеканияческой-пдочнЬсти кромки. S в i

и заполнения пор гидроксидом никеля i - . в ооль

производили обычным пром1лшленным способом, который применяли также для

20

изготовления электродов обычной конструкции с кромкой, Уплотненной путем обжатия в штампе,

Испытания показали, что при изготовлении электрода предложенной КонЬей степени увеличивается брак при из:готовлений электродов, имекшщх конструктивные параметры и соответствии с прототипом (см, № 7). Пористость кромки 75% пористости пластины, что равноценно плотности кромки 1,5 - от плотности пластины.

Таким рбразом,. предложенная койст.,-. - «- - -- J. . j-f. i-.- «lav v/fxVr

струкции брак по сколам и лому элект-25/ РУкЦия электрода..позволяет повысить

родов не превышал 0,4%, тогда как брак при изготовлении электродов с обжатой кромкой составляет не менее 12,5%. , .;

Электрические испытания электродов показали их хорошую работоспособность при длительном циклировании в макете никелькадмиевого аккумулятора {типа Л-0,Об.

30

емкостные характеристики электродов за счет/улучшения токораспределения и ликвидировать брак электродов по лому и источников тока по коротким замыканиям/

Формула -и 3 о б р е т е н и я« Электрод химического источника

f- I-«. ----« «..vvr . .

Как видно из представленйых в таб- . тока, состоящий из заполненной актив- лице данных,электроды,г имеющие конст- ,йой массой пористой металлической

пластины с уплотненной кромкой, о т личающийся тем, что, с целью увеличения прочности,.Громка име- 40 ет пористость 0,05 - 10% пористости / пластины, а высота кромки равна толщируктИвные параметры в заявленных пре: делах - пористость 0,05-4Ь%..порис-( гости апастины, обеспечивают практи- ческое отсутствие брака при изготовлении электродов (до 0,4%). Увеличение пористости кромки вьпне. 10% при-.

не электрода в основной части.

Водит к ее механическому ослаблению и возрастанию брака по лому электро- дов до 3%. Нижний предел значения пористости кромки - 0,05% обусловлен возможностями технологического процесса: получить пористость мен%е ука- занной величины практически невозможно. В таблице приведено экспериментальное .обоснование суЙ1ественнойти выбранных параметров. ;.

При высоте кромки меньше толщины

м. ГбГб актГкГ ё

ческой-пдочнЬсти кромки. S в i

i - . в ооль

Ьей степени увеличивается брак при из:готовлений электродов, имекшщх конструктивные параметры и соответствии с прототипом (см, № 7). Пористость кромки 75% пористости пластины, что равноценно плотности кромки 1,5 - от плотности пластины.

Таким рбразом,. предложенная койст,-. - «- - -- J. . j-f. i-.- «lav v/fxVr

РУкЦия электрода..позволяет повысить

25/ РУкЦия электрода..позволяет повысить

30

емкостные характеристики электродов за счет/улучшения токораспределения и ликвидировать брак электродов по лому и источников тока по коротким замыканиям/

Формула -и 3 о б р е т е н и я« Электрод химического источника

f- I-«. ----« «..vvr . .

. тока, состоящий из заполненной актив- ,йой массой пористой металлической

пластины с уплотненной кромкой личающийся тем, что, лью увеличения прочности,.Громк ет пористость 0,05 - 10% пори пластины, а высота кромки равна

не электрода в основной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР | 1986 |

|

RU2041291C1 |

| Устройство для изготовления электродов химического источника тока | 1974 |

|

SU520649A1 |

| Электролизер для получения алюминия | 1985 |

|

SU1242548A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| ТОКООТВОД ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 2000 |

|

RU2177192C2 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| Способ изготовления углеродистой массы для самоспекающегося электрода | 1983 |

|

SU1109963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2011 |

|

RU2456716C1 |

Изобретение относится к электротехнике и касается щелочных аккумуляторов. Цель изобретения - увеличение прочности. Электрод состоит из пористой металлической пластины с уплотненной кромкой, заполненной активной массой. Кромка электрода выполнена из металла пластины, высота кромки равна толщине электрода, а пористость составляет 0,05. - 10% пористости пластины. 2 ил., 1 табл.

Пор и с т ос т , пластины 80%.

Фиг. г

Авторы

Даты

1993-01-15—Публикация

1989-04-26—Подача