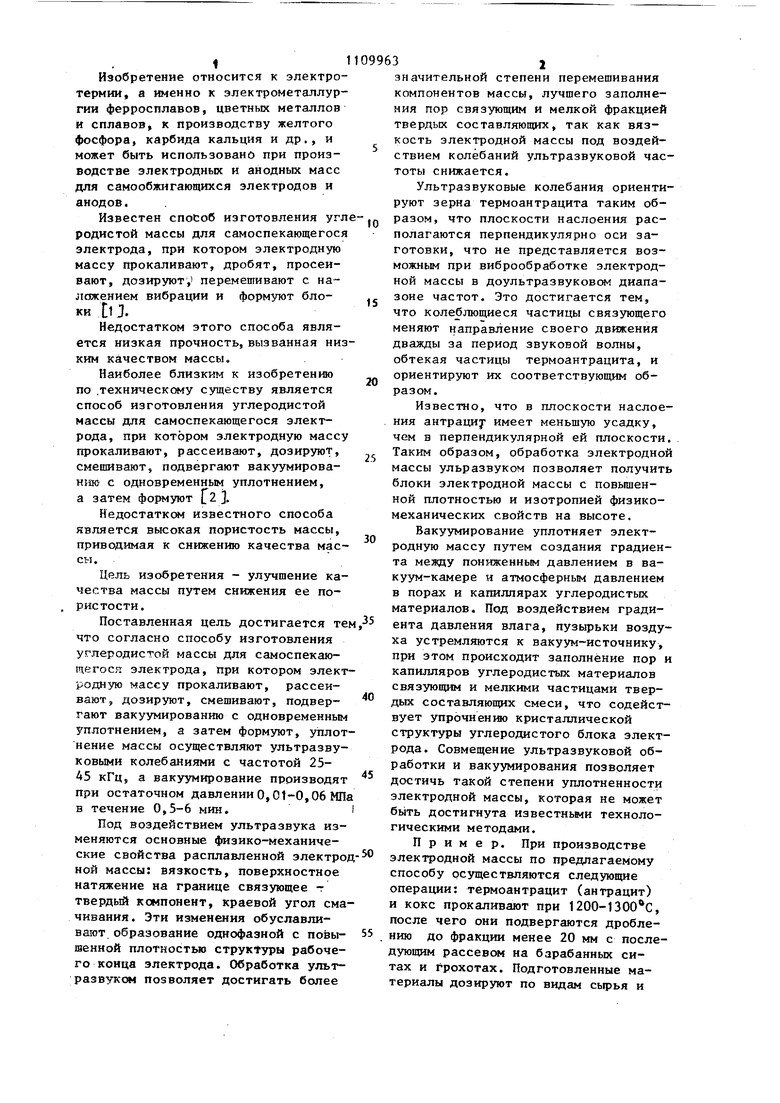

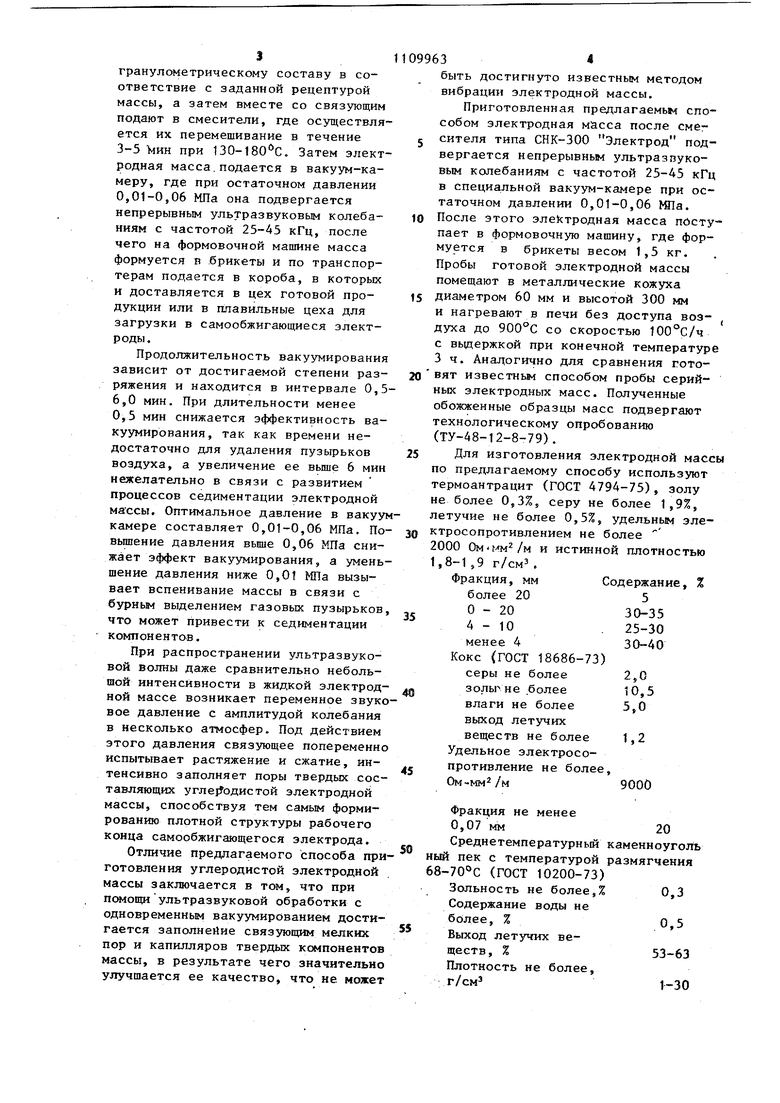

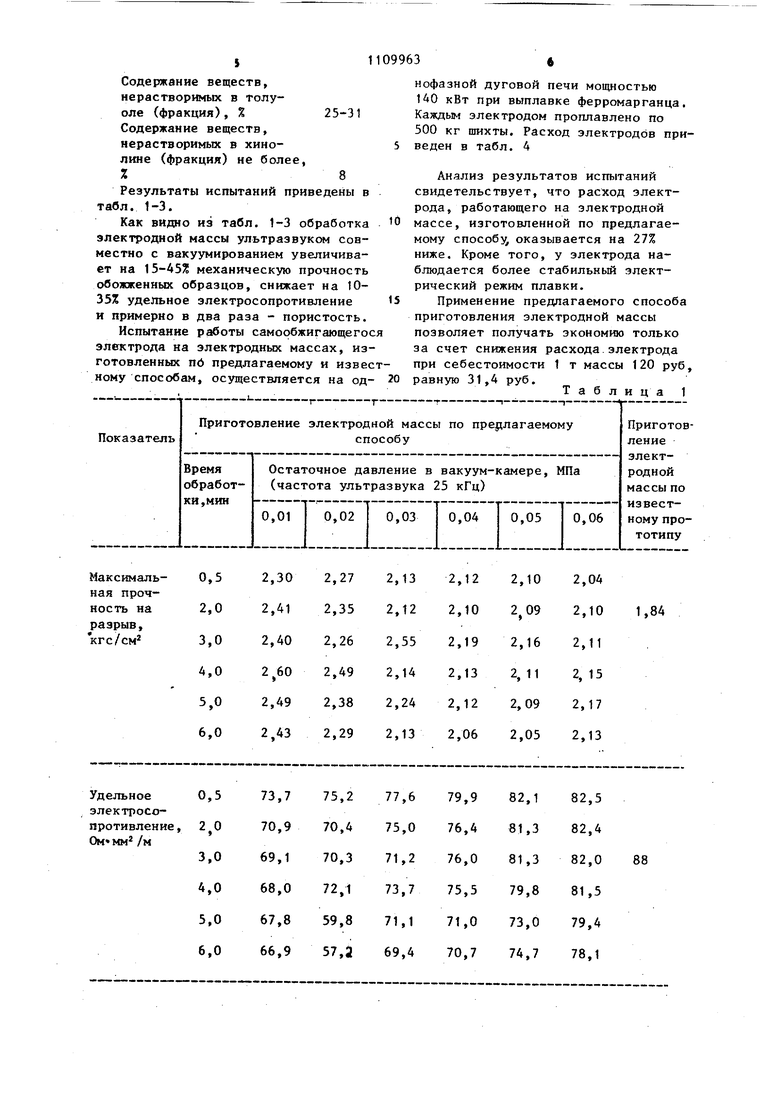

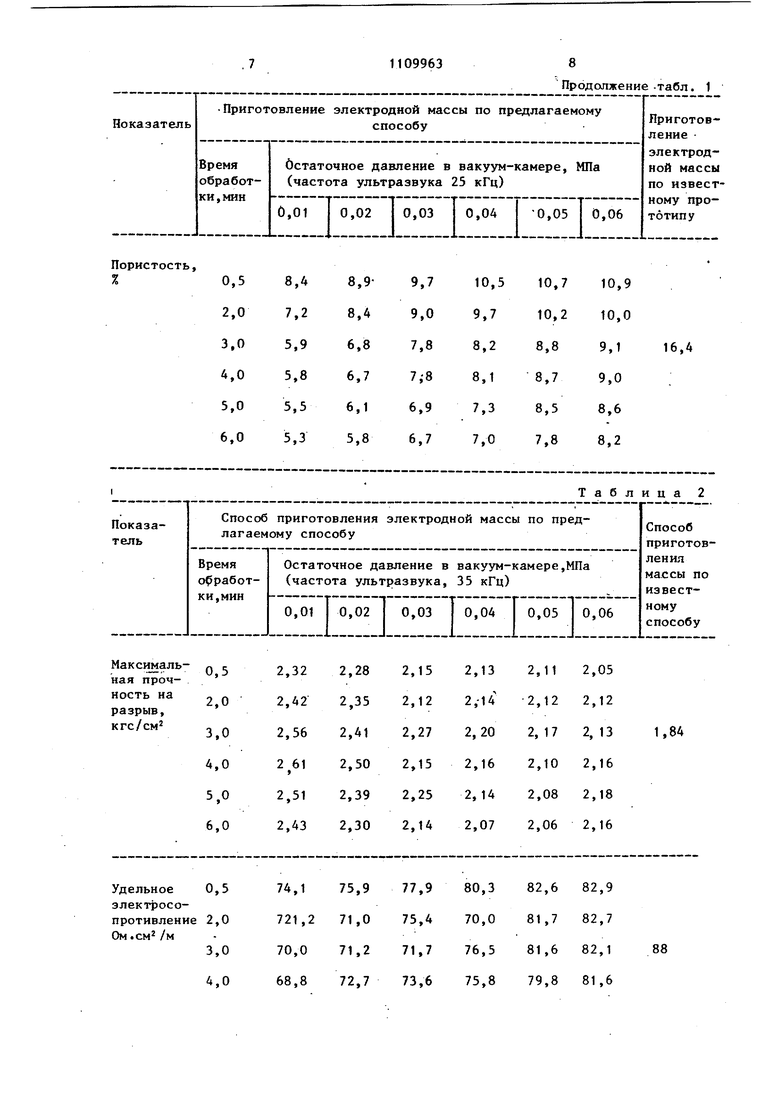

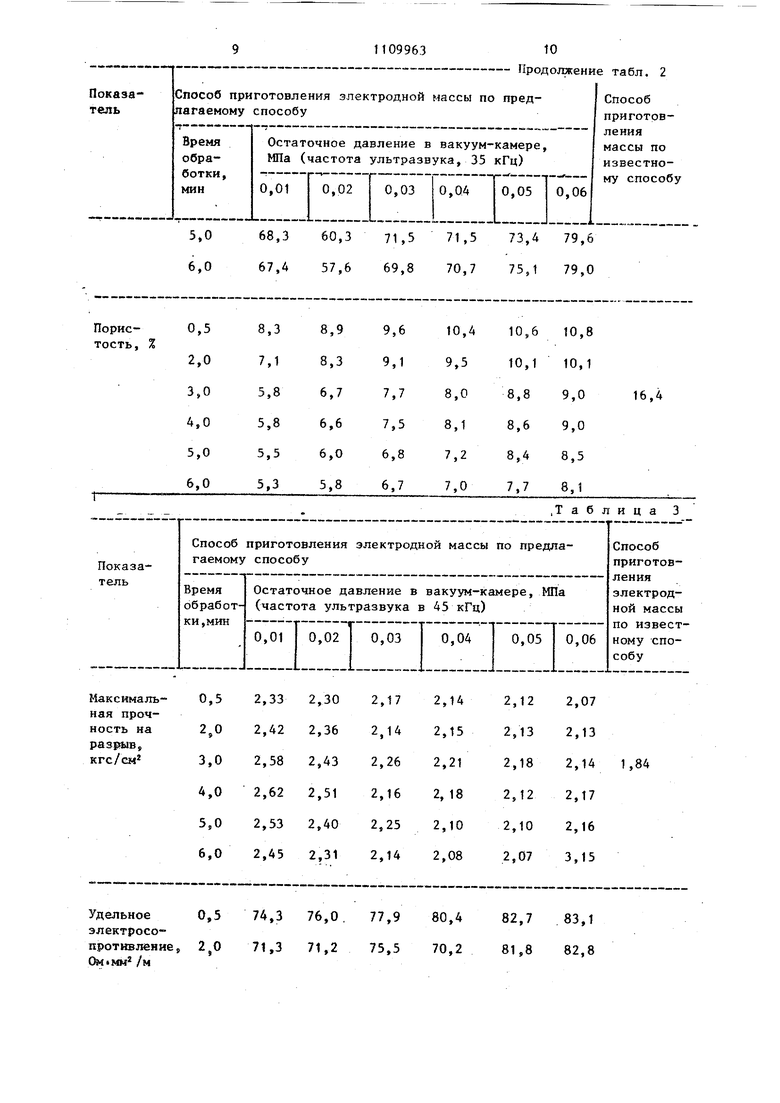

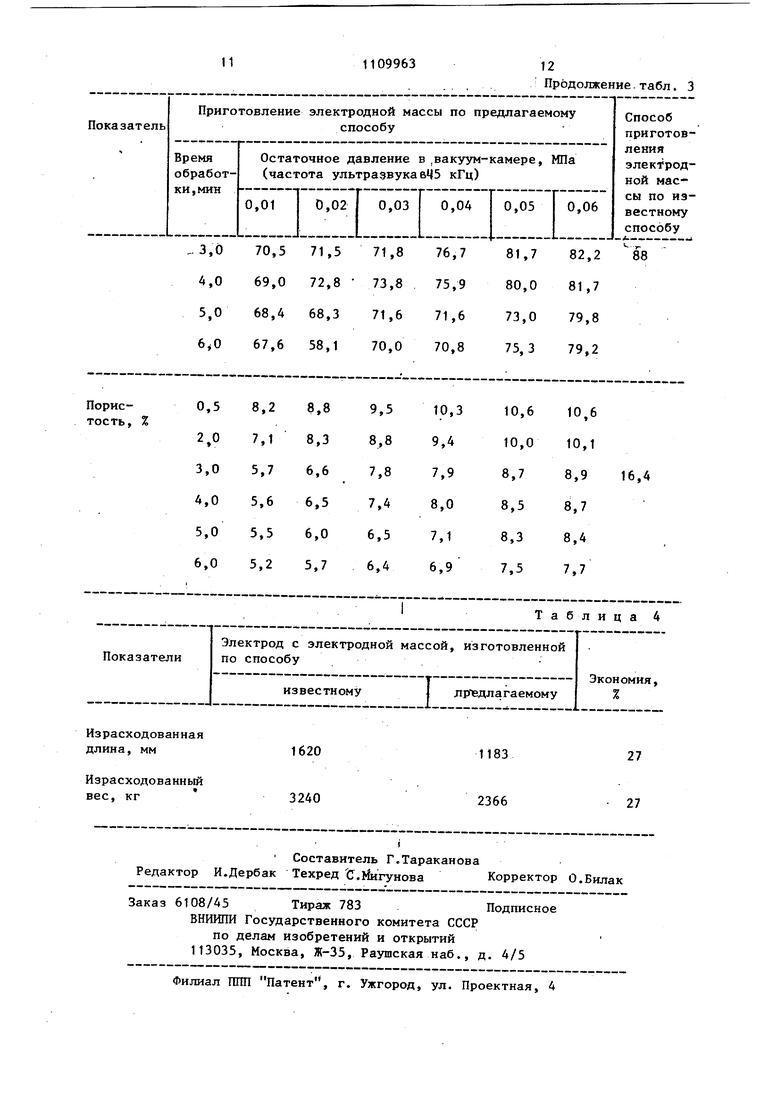

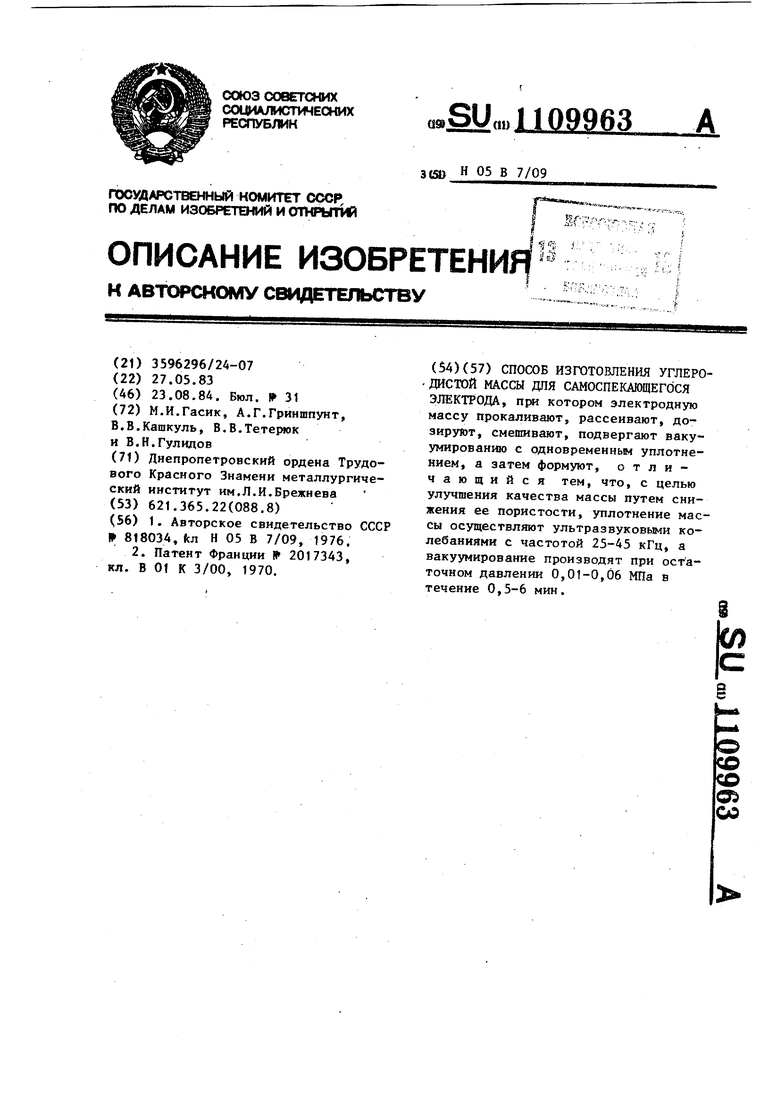

OS Од 1 Изобретение относится к электротермии, а именно к электрометаллургии ферросплавов, цветных металлов и сплавов, к производству желтого фосфора, карбида кальция и др., и может быть использовано при производстве электродных и анодных масс для самообжигающихся электродов и анодов. Известен способ изготовления угл родистой массы для самоспекающегося электрода, при котором электродную массу прокаливают, дробят, просеивают, дозируют, перемешивают с наложением вибрации и формуют блоки 1 J. Недостатком этого способа является низкая прочность, вызванная низ ким качеством массы. Наиболее близким к изобретению по .техническому существу является способ изготовления углеродистой массы для самоспекающегося электрода, при котором электродную массу прокаливают, рассеивают, дозируют, смешивают, подвергают вакуумированию с одновременным уплотнением, а затем формуют L 2 J. Недостатком известного способа является высокая пористость массы, приводимая к снижению качества массы. . Цель изобретения - улучщение качества массы путем снижения ее пористости. Поставленная цель достигается те что согласно способу изготовления углеродистой массы для самоспекающегося электрода, при котором элект родную массу прокаливают, рассеивают, дозируют, смешивают, подвергают вакуумированию с одновременным уплотнением, а затем формуют, уплот нение массы осуществляют ультразвуковыми колебаниями с частотой 25А5 кГц, а вакуумирование производят при остаточном давлении 0,01-0,06 МП в течение 0,5-6 мин. Под воздействием ультразвука изменяются основные физико-мехаиические свойства расплавленной электро ной массы: вязкость, поверхностное натяжение на границе связующее т твердый компонент, краевой угол сма чиваиия. Эти изменения обуславливают образование однофазной с повышенной плотностью струк уры рабочего конца электрода. Обработка ультразвуком позволяет достигать более 32 значительной степени перемешивания компонентов массы, лучшего заполнения пор связующим и мелкой фракцией твердых составляющих, так как вязкость электродной массы под воздействием колебаний ультразвуковой частоты снижается. Ультразвуковые колебания ориентируют зерна термоантрацита таким образом, что плоскости наслоения располагаются перпендикулярно оси заготовки, что не представляется возможным при виброобработке электродной массы в доультразвуковом диапазоне частот. Это достигается тем, что колеблющиеся частицы связующего меняют направление своего движения дважды за период звуковой волны, обтекая частицы термоантрацита, и ориентируют их соответствующим образом. Известно, что в плоскости наслоеНИН антрациу- имеет меньшую усадку, чем в перпендикулярной ей плоскости. Таким образом, обработка электродной массы ульразвуком позволяет получить блоки электродной массы с повьш1енной плотностью и изотропией физикомеханических свойств на высоте. Вакуумирование уплотняет электродную массу путем создания градиента между пониженным давлением в вакуум-камере и атмосферным давлением в порах и капиллярах углеродистых материалов. Под воздействием градиента давления влага, пузырьки воздуха устремляются к вакуум-источнику, при этом происходит заполнение пор и капилляров углеродистых материалов связующим и мелкими частицами твердых составляющих смеси, что содействует упрочнение кристаллической структуры углеродистого блока электрода. Совмещение ультразвуковой обработки и вакуумирования позволяет достичь такой степени уплотненности электродной массы, которая не может быть достигнута известньми технологическими методами. Пример. При производстве электродной массы по предлагаемому способу ос5пдествляются следующие операции: термоантрацит (антрацит) и кокс прокаливают при 1200-1300 С, после чего они подвергаются дроблению до фракции менее 20 мм с последующим рассевом на барабанных ситах и Грохотах. Подготовленные материалы дозируют по видам сырья и 3 гранулометрическому составу в соответствие с заданной рецептурой массы, а затем вместе со связующим подают в смесители, где осуществляется их перемешивание в течение 3-5 Мин при 130-180-С. Затем электродная масса.подается в вакуум-камеру, где при остаточном давлении 0,01-0,06 МПа она подвергается непрерывным ультразвуковым колебаниям с частотой 25-45 кГц, после чего на формовочной машине масса формуется в брикеты и по транспортерам подается в короба, в которых и доставляется в цех готовой продукции или в плавильные цеха для загрузки в самообжигающиеся электроды. Продолжительность вакуумирования зависит от достигаемой степени разряжения и находится в интервале 0,5 6,0 мин. При длительности менее 0,5 мин снижается эффективность вакуумирования, так как времени недостаточно для удаления пузырьков воздуха, а увеличение ее выше 6 мин нежелательно в связи с развитием процессов седиментации электродной массы. Оптимальное давление в вакуу камере составляет 0,01-0,06 МПа. По вьппение давления выше 0,06 МПа снижает эффект вакуумирования, а умень шение давления ниже 0,01 МПа вызывает вспенивание массы в связи с бурным выделением газовых пузырьков что может привести к седиментации компонентов. При распространении ультразвуковой волны даже сравнительно небольшой интенсивности в жидкой электрод ной массе возникает переменное звук вое давление с амплитудой колебания в несколько атмосфер. Под действием этого давления связующее попеременн испытывает растяжение и сжатие, интенсивно заполняет поры твердых сос тавляющих угле1 одистой электродной массы, способствуя тем самым формированию плотной структуры рабочего конца самообжигающегося электрода. Отличие предлагаемого способа пр готовления углеродистой электродной массы заключается в том, что при ПСИ4ОЩИ ультразвуковой обработки с одновременным вакуумированием дости гается заполнейие связующим мелких пор и капилляров твердых компоненто массы, в результате чего значительн улучшается ее качество, что не може 3 быть достигнуто известным методом вибрации электродной массы. Приготовленная предлагаемые способом электродная масса после смесителя типа СНК-300 Электрод подвергается непрерывным ультразвуковым колебаниям с частотой 25-45 кГц в специальной вакуум-камере при остаточном давлении 0,01-0,06 №а. После этого электродная масса поступает в формовочную машину, где формуется в брикеты весом 1,5 кг. Пробы готовой электродной массы помещают в металлические кожуха диаметром 60 мм и высотой 300 мм и нагревают в печи без доступа воздуха до 900°С со скоростью 100°С/ч с вьщержкой при конечной температуре 3 ч. Аналогично для сравнения готовят известньм способом пробы серийных электродных масс. Полученные обожженные образцы масс подвергают технологическому опробованию (ТУ-48-12-8-79). Для изготовления электродной массы по предлагаемому способу используют термоантрацит (ГОСТ 4794-75), золу не более 0,3%, серу не более 1,9%, летучие не более 0,5%, удельным электросопротивлением не более 2000 ОММм /м и истинной плотностью 1,8-1 ,9 г/смз. Фракция, мм Содержание, % более 205 0-2030-35 4-10 . 25-30 менее 430-40 Кокс (гост 18686-73) серы не более 2,0 более влаги не более выход летучих веществ не более 1,2 Удельное электросопротивление не более. Ом-мм /м Фракция не менее 0,07 мм20 Среднетемпературньй каменноуголь ный пек с температурой размягчения 68-70 0 (ГОСТ 10200-73) Зольность не более,% 0,3 Содержание воды не более, %0,5 Выход летучих веществ, %53-63 Плотность не более, г/см 1-30 Содержание веществ, нерастворимых в толуоле (фракция), % 25-31 Содержание веществ, нерастворимых в хинолине (фракция) не более, Z8 Результаты испытаний приведены в табл. 1-3. Как видно из табл. 1-3 обработка электродной массы ультразвуком совместно с вакуумированием увеличивает на 15-А5% механическую прочность обожженных образцов, снижает на 1035% удельное электросопротивление и примерно в два раза - пористость. Испытание работы самообжигающегос электрода на электродных массах, изготовленных п6 предлагаемому и извес ному способам, осуществляется на од13 нофазной дуговой печи мощностью 140 кВт при выплавке ферромарганца, Каждым электродом проплавлено по 500 кг шихты. Расход электродов приведен в табл. 4 Анализ результатов испытаний свидетельствует, что расход электрода, работающего на электродной массе, изготовленной по предлагаемому способу оказывается на 27% ниже. Кроме того, у электрода наблюдается более стабильный электрический режим плавки. Применение предлагаемого способа приготовления электродной массы позволяет получать экономию только за счет снижения расхода электрода при себестоимости 1 т массы 120 руб, равную 31,4 руб. Таблица 1

Пористость,

CtenMM /м

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Способ изготовления блоков углеро-диСТОй элЕКТРОдНОй МАССы дляСАМООбжигАющиХСя элЕКТРОдОВ | 1979 |

|

SU818034A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОдастой МАССЫ для САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА, при котором электродную массу прокаливают, рассеивают, дозируют, смешивают, подвергают вакуумированию с одновременньм уплотнением, a затем формуют, отличающийся тем, что, с целью улучшения качества массы путем снижения ее пористости, уплотнение массы осуществляют ультразвуковыми колебаниями с частотой 25-45 кГц, a вакуумирование производят при остаточном давлении 0,01-0,06 МПа в течение 0,5-6 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления блоков углеро-диСТОй элЕКТРОдНОй МАССы дляСАМООбжигАющиХСя элЕКТРОдОВ | 1979 |

|

SU818034A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-27—Подача