Изобретение относится к устройст- вАм для измельчения материалов и мо- же;т быть использовано в сельскохозяй с : венной, строительной, горнорудной иIдругих отраслях промышленности.

I Цель изобретения - повышение зф- ф ктивности дробления.

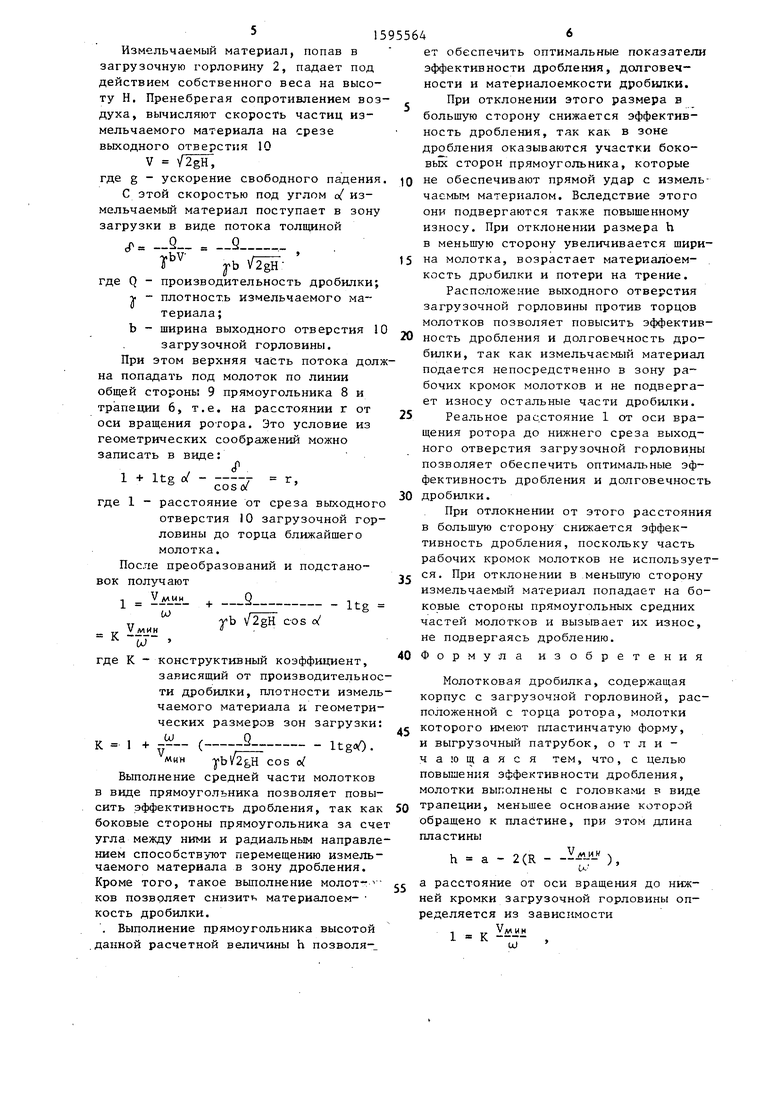

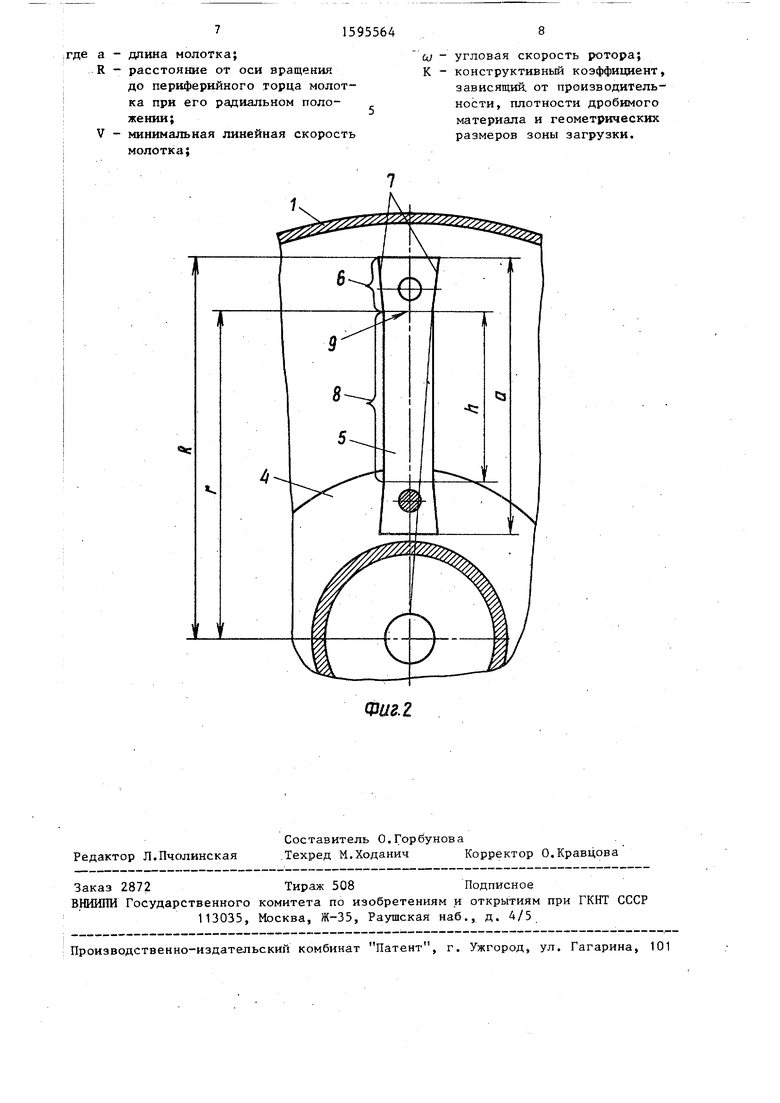

I На фиг.1 изображена молотковая д;юбилка, общий вид; на фиг.2 - то ж.;, поперечный разрез.

Дробилка содержит корпус 1 с за- г 5УЗОЧНОЙ горловиной 2 и выгрузочный патрубок 3. В корпусе установлен ро- т эр 4 с шарнирно подвешенными молот- 5. Концы молотков имеют форму т)апеции 6, обращенной меньшим осно- к оси подвеса молотка. Боко- стороны 7 трапеций являются рабо чйми кромками.Средняя часть 8 молот- кЬв выполнена в виде прямоугольной прастины, две стороны 9 которой яв- л яютcя общими с меньшими основаниями т|рапеций. Выходное отверстие 10 загрузочной горловины расположено в З Оне загрузки прютив торцов молотков Длина h прямоугольной средней части 8| молотков и радиальное расстояние 1; от оси вращения ротора 4 до нижне- rio среза вьпсодного отверстия 10 загрузочной горловины 2 определяются Ei зависимости от технологических и конструктивных параметров дробилки. Дробилка работает следующим обра IOM.

При вращении ротора 4 молотки 5 под действием центробежных сил занимают положение, близкое к радиально- ыу. Их рабочие кромки, являющиеся боковыми сторонами трапездай 6, при этом также занимают близкое к радиал ному положение, а боковые стороны средней части располагаются под углом к радиальному направлению. При этом общая для прямоугольника и rpaneiWH сторона 9 располагается на радиусе г, соответствующем миним:аль0

5

0

5

0

5

ной скорости , необходимой для измельчения. Измельчаемьй материал подается в загрузочную горловину 2, из которой он через выходное отверстие 10 поступает в зону загрузки и вступает во взаимодействие с рабочими кромками 7 молотков. В результате прямого соударения с рабочими кромками 7 молотков материал измельчается и удаляется через устройство 3 для выгрузки. Прямоугольные средние части 8 молотков непосредственно в измельчении не участвуют, так как их . линейная скорость ниже минимальной, необходи1 1ой для измельчания. Однако частицы материала, случайно попавшие в зону средних частей 8 молотков, после соударения с их боковыми сторонами приобретают радиальную составляющую скорости и отбрасываются к периферии в зону дробления.

Длина h прямоугольной средней части 8 молотков определяется из следующих соображений.

Как указьшалось, общая для прямоугольника и трапеции сторона 9 располагается на радиусе г, соответствующем минимальной скорости Vj,, т.е.

Yitwj

W

где ш угловая -скорость ротора. С учетом этого

Умин

2(R-r) a-2(R - --,7,- ).

0

5

где

а - длина молотка, устанавливаемая из конструктивных сооб- ражеНИИ;

R - расстояние от оси вращения ротора до периферийного торца молотка при радиальном по- ложен ш молотка. Радиальное расстояние 1 от оси вращения ротора 4 до нижнего среза выходного отверстия 10 загрузочной горловины определяется следующим образом.

Измельчаемый материал, попав в загрузочную горловину 2, падает под действием собственного веса на высоту Н, Пренебрегая сопротивлением воздуха, вычисляют скорость частиц измельчаемого материала на срезе выходного отверстия 10

V 2ir, где g - ускорение свободного падения

С этой скоростью под углом of измельчаемый материал поступает в зону загрузки в виде потока толщиной

Q. 9

ь /2iir-

где Q - производительность дробилки; - плотность измельчаемого материала;b - ширина выходного отверстия 10

загрузочной горловины. При этом верхняя часть потока должна попадать под молоток по линии общей стороны 9 прямоугольника 8 и трапеции 6, т.е. на расстоянии г от оси вращения ротора. Это условие из геометрических соображений можно записать в виде:

сГ

1 + Itg oiY г,

cos о/

где 1 - расстояние от среза выходного отверстия 10 загрузочной горловины до торца ближайшего молотка.

После преобразований и подстановок получают

Q

,,гЬ 2еН cos о

VMHH

1

- Itg

К

1 +

V.

(J

где К - конструктивный коэффициент,

зависящий от производительности дробилки, плотности измельчаемого материала и геометрических размеров зон загрузки:

С--Дгitg.

«ин ybV2g,H cos 0 Выполнение средней части молотков в виде прямоугольника позволяет повысить эффективность дробления, так как боковые стороны прямоугольника за сче угла между ними и радиальным направлением способствуют перемещению измельчаемого материала в зону дробления. Кроме того, такое вьшолнение молотг ков позволяет снизить материалоем- кость дробилки.

. Выполнение прямоугольника высотой данной расчетной величины h позволя-.

10

5

20

5

ет обеспечить оптимальные показатели эффективности дробления, долговечности и материалоемкости дробилки.

При отклонении этого размера в большую сторону снижается эффективность дробления, так как в зоне дробления оказываются участки боковых сторон прямоугольника, которые не обеспечивают прямой удар с измельчаемым материалом. Вследствие этого они подвергаются также повышенному износу. При отклонении размера h в меньшую сторону увеличивается ширина молотка, возрастает материалоемкость дрибилки и потери на трение.

Расположение выходного отверстия загрузочной горловины против торцов молотков позволяет повысить эффективность дробления и долговечность дробилки, так как измельчаемый материал подается непосредственно в зону рабочих кромок молотков и не подвергает износу остальные части дробилки.

Реальное расстояние 1 от оси вращения ротора до нижнего среза выходного отверстия загрузочной горловины позволяет обеспечить оптимальные эффективность дробления и долговечность 0 дробилки.

При отлокнении от этого расстояния в большую сторону снижается эффективность дробления, поскольку часть рабочих кромок молотков не используется. При отклонении в меньшую сторону измельчаемый материал попадает на боковые стороны прямоугольных средних частей молотков и вызывает их износ, не подвергаясь дроблению. Формула изобретения

Молотковая дробилка, содержащая корпус с загрузочной горловиной, расположенной с торца ротора, молотки которого имеют пластинчатую форму, и выгрузочный патрубок, отличающаяся тем, что, с целью повышения эффективности дробления, молотки выполнены с головками в виде трапеции, меньшее основание которой обращено к пластине, при этом длина пластины

V,

5

0

5

0

а - 2(R - ),

5

U

а расстояние от оси вращения до нижней кромки загрузочной горловины определяется из зависимости

1 V Y J

а - длина молотка;

R - расстояние от оси вращения

до периферийного торца молот- ка при его радиальном поло- жении;

V - минимальная линейная скорость молотка;

угловая скорость ротора;

конструктивный коэффициент, зависящий, от производительности, плотности дробимого материала и геометрических размеров зоны загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молоток дробилки | 1984 |

|

SU1159630A1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧЕГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2520038C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2019 |

|

RU2716057C1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2046661C1 |

| МОЛОТКОВАЯ ДРОБИЛКА-ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2788350C1 |

| Роторная дробилка | 1978 |

|

SU764721A1 |

| Молотковая дробилка | 1990 |

|

SU1719058A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СТЕПЕНИ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В БЕЗРЕШЕТНОЙ МОЛОТКОВОЙ ДРОБИЛКЕ КОРМОВ | 2011 |

|

RU2470710C1 |

| Молотковый измельчитель отходов переработки бакалейной группы сельскохозяйственной продукции | 2016 |

|

RU2615001C1 |

| Молотковая дробилка | 2016 |

|

RU2621567C1 |

Изобретение относится к устройствам для дробления. Цель изобретения - повышение эффективности дробления. Молотковая дробилка содержит корпус 1 с загрузочной горловиной 2, ротор 4 с шарнирно подвешенными молотками 5 и выгрузочный для выгрузки, причем выходное отверстие 10 загрузочной горловины 2 расположено в зоне загрузки со стороны торца ротора 4, а концы молотков 5 имеют форму трапеции, обращенной меньшим основанием к оси подвеса молотка. Новым в дробилке является то, что средняя часть молотков 5 выполнена в виде прямоугольника, две стороны которого являются общими с меньшими основаниями трапеций, а выходное отверстие 10 загрузочной горловины расположено против торцов молотков, причем длина H прямоугольника равна H=A-2(R-V мин/ω), а радиальное расстояние L от оси вращения ротора 4 до нижнего среза выходного отверстия 10 загрузочной горловины 2 определяется по формуле L=K .V мин/ω, где A - длина молотка

R - расстояние от оси вращения ротора до периферийного торца молотка при радиальном положении молотка

V мин - минимальная линейная скорость молотка, необходимая для процесса измельчения

ω - угловая скорость ротора

K - конструктивный коэффициент, зависящий от производительности дробилки, плотности измельчаемого материала и геометрических размеров зоны загрузки. 2 ил.

Фиг.2.

| ДРОБИЛКА КОРМОВ | 0 |

|

SU258755A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-28—Подача