Изобретение относится к технике пере- заботки сыпучих материалом и может быть использовано в химической, пищевой и электротехнической промышленности при Исследовании работы барабанных грохо- (гов,

Цель изобретения - снижение металлоемкости устройства.

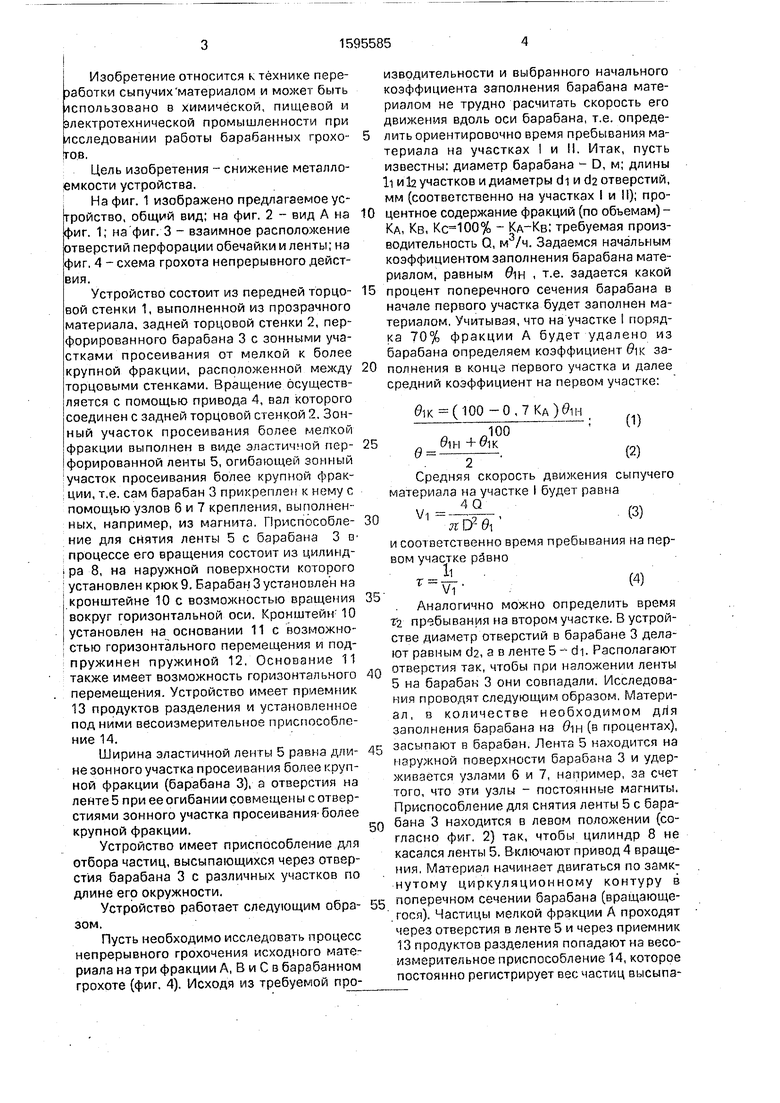

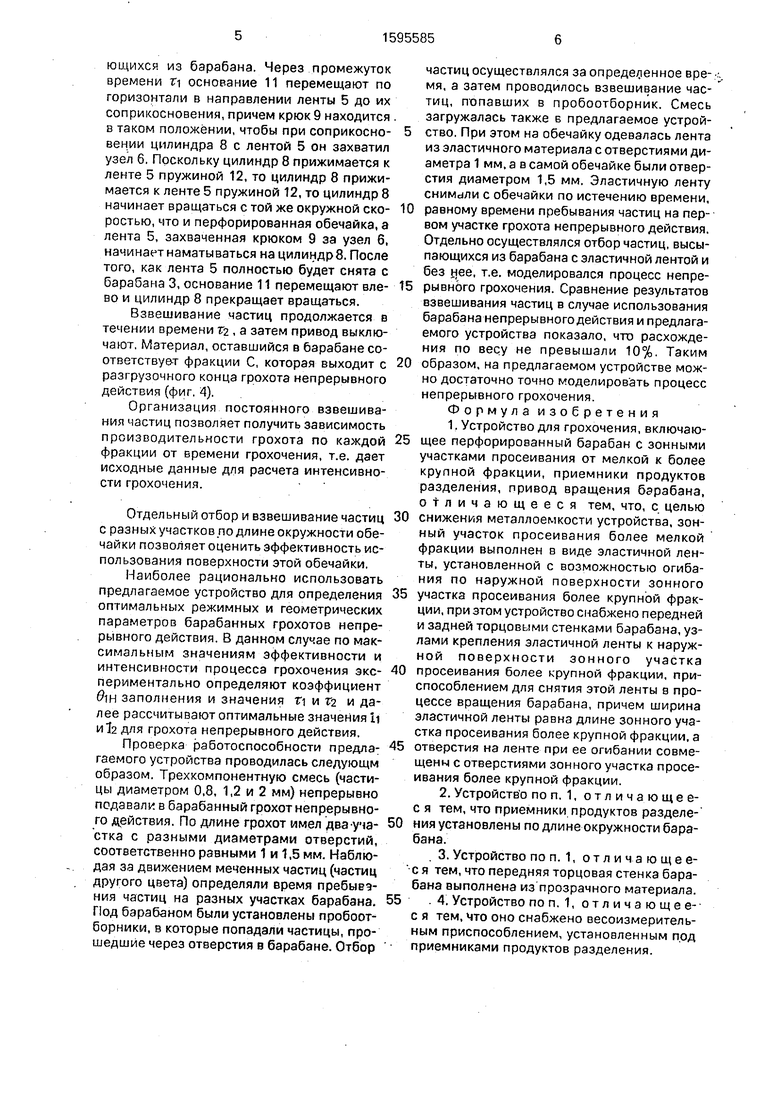

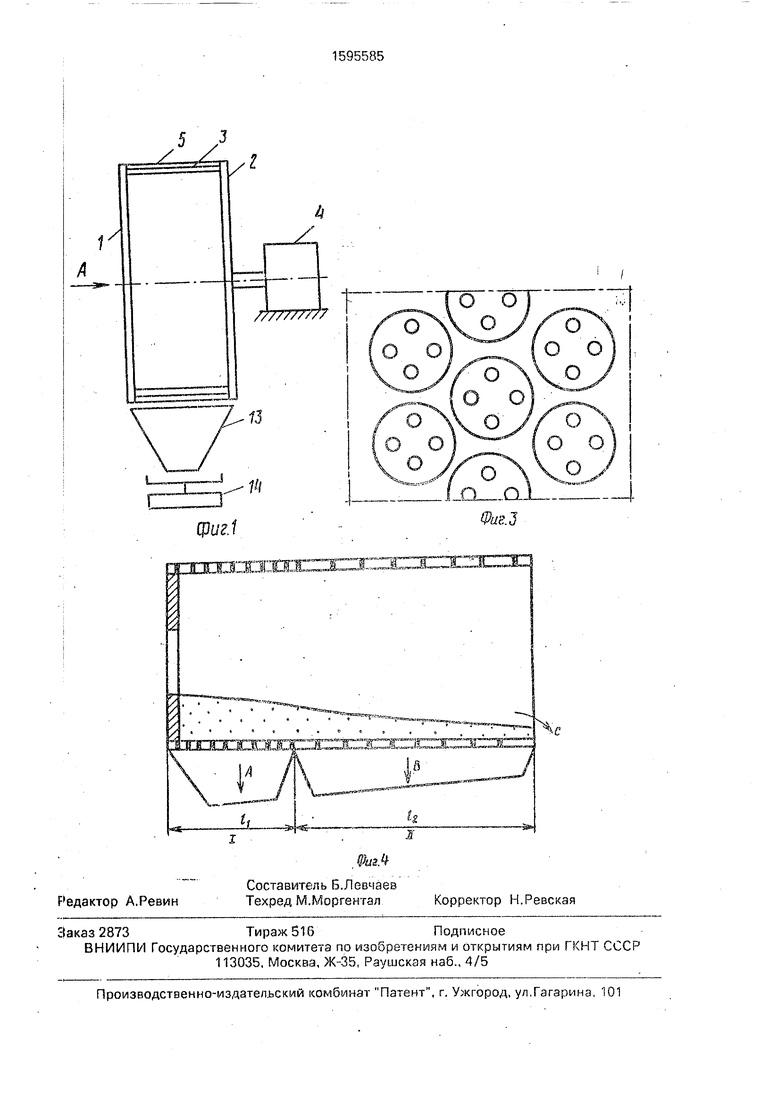

I На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 - взаимное расположение отверстий перфорации обечайки и ленты; на фиг. 4 - схема грохота непрерывного действия.

Устройство состоит из передней торцовой стенки 1, выполненной из прозрачного материала, задней торцовой стенки 2, перфорированного барабана 3 с зонными участками просеивания от мелкой к более крупной фракции, расположенной между торцовыми стенками. Вращение осуществляется с помощью привода 4, вал которого соединен с задней торцовой стенкой 2. Зонный участок просеивания более мелкой фракции выполнен в виде эластичной пер |форированной ленты 5, огибающей зонный Iучасток просеивания более крупной фрак- : ции, т.е. сам барабан 3 прикреплен к нему с помощью узлов 6 и 7 крепления, выполненных, например, из магнита. Приспособление для снятия ленты 5 с барабана 3 В процессе его вращения состоит из цилинд- i pa 8, на наружной поверхности которого установлен крюк9. Барабан 3 установлен на I кронштейне 10с возможностью вращения I вокруг горизонтальной оси. Кронштейн 10 I установлен на основании 11 с возможно- 1 стью горизонтального перемещения и под- пружинен пружиной 12. Основание 11 также имеет возможность горизонтального перемещения. Устройство имеет приемник 13 продуктов разделения и установленное подними весоизмерительное приспособление 14.

Ширина эластичной ленты 5 равна длине зонного участка просеивания более крупной фракции (барабана 3), а отверстия на лейте 5 при ее огибании совмещены с отверстиями зонного участка просеивания-более крупной фракции.

Устройство имеет приспособление д.ля отбора частиц, высыпающихся через отверстия барабана 3 с различных участков по длине его окружности.

Устройство работает следующим образом.

Пусть необходимо исследовать процесс непрерывного грохочения исходного материала на три фракции А, В и С в барабанном грохоте (фиг. 4). Исходя из требуемой

-

изводительности и выбранного начального коэффициента заполнения барабана материалом не трудно расчитать скорость его движения вдоль оси барабана, т.е. определить ориентировочно время пребывания материала на участках 1 и П. Итак, пусть известны; диаметр барабана - D, м; длины ll и l2 участков и диаметры di и da отверстий, мм (соответственно на участках I и II); процентное содержание фракций (по объемам) - КА, KB, - КА-КВ; требуемая производительность Q, м /ч. Задаемся начальным коэффициентом заполнения барабана материалом, равным 01Н , т.е. задается какой

процент поперечного сечения барабана в начале первого участка будет заполнен материалом. Учитывая, что на участке t порядка 70% фракции А будет удалено из барабана определяем коэффициент заполнения в конце первого участка и далее средний коэффициент на первом участке:

1К (100 -0,7КА)01Н

5

в

9w

(1) (2)

0

5

0

5

0

55

Средняя скорость движения сыпучего материала на участке I будет равна

V..,.(3)

и соответственно время пребывания на первом участке рйвно

-Г-- (4)

vr .

Аналогично можно определить время Г2 пребывания на втором участке. В устройстве диаметр отверстий в барабане 3 делают равным da, а в ленте 5 - di. Располагают отверстия так, чтобы при наложении ленты 5 на барабан 3 они совпадали. Исследования проводят следующим образом. Материал, в количестве необходимом для заполнения барабана на 5iH (в процентах), засыпают в барабан. Лента 5 находится на наружной поверхности барабана 3 и удерживается узлами 6 и 7, например, за счет того, что эти узлы - постоянные магниты. Приспособление для снятия ленты 5 с барабана 3 находится в левом положении (согласно фиг. 2) так, чтобы цилиндр 8 не касался ленты 5. В-ключают привод 4 вращения, Материал начинает двигаться по замкнутому циркуляционному контуру в поперечном сечении барабана (вращающе- . гося). Частицы мелкой фракции А проходят через отверстия в ленте 5 и через приемник 13 продуктов разделения попадают на весоизмерительное приспособление 14, которое постоянно регистрирует вес частиц высыпающихсй из барабана. Через промежуток времени ri основание 11 перемещают по горизонтали в направлении ленты 5 до их соприкосновения, причем крюк 9 находится в таком положении, чтобы при соприкосно- цилиндра 8 с лентой 5 он захватил узел 6. Поскольку цилиндр 8 прижимается к ленте 5 пружиной 12, то цилиндр 8 прижимается к ленте 5 пружиной 12, то цилиндр 8 начинает вращаться с той же окружной ско- ростью, что и перфорированная обечайка, а лента 5, захваченная крюком 9 за узел б, начинает наматываться на цилиндр 8. После того, как лента 5 полностью будет снята с барабана 3, основание 11 перемещают вле- во и цилиндр 8 прекращает вращаться.

Взвешивание частиц продолжается в течении времени т:г , а затем привод выключают, Материал, оставшийся в барабане соответствует фракции С, которая выходит с разгрузочного конца грохота непрерывного действия (фиг. 4).

Организация постоянного взвешивания частиц позволяет получить зависимость производительности грохота по каждой фракции от времени грохочения, т.е. дает исходные данные для расчета интенсивности грохочения.

Отдельный отбор и взвешивание частиц с разны участков по длине окружности обечайки позволяет оценить эффективность использования поверхности этой обечайки.

Наиболее рационально использовать предлагаемое устройство для определения оптимальных режимных и геометрических параметров барабанных грохотов непрерывного действия. В данном случае по максимальным значениям эффективности и интенсивности процесса грохочения экс- периментально определяют коэффициент 1Н заполнения и значения п и Г2 и далее рассчитывают оптимальные значения ii и12для грохота непрерывного действия.

Проверка работоспособности предла- гаемого устройства проводилась следующм образом. Трехкомпонентную смесь (частицы диаметром 0,8, 1,2 и 2 мм) непрерывно подавали в барабанный грохот непрерывного действия. По длине грохот имел два-уча- стка с разными диаметрами отверстий, соответственно равными 1 и 1,5мм. Наблюдая за движением меченных частиц (частиц другого цвета) определяли время пребывэ- ния частиц на разных участках барабана. Под барабаном были установлены пробоотборники, в которые попадали частицы, прошедшие через отверстия в барабане. Отбор

частиц осуществлялся заопреде/1енное вре--.--. мя, а затем проводилось взвешивание час- тиц, п опавших в пробоотборник. Смесь загружалась также Б предлагаемое устройство. При этом на обечайку одевалась лента из эластичного материала с отверстиями диаметра 1 мм. а в самой обечайке были отверстия диаметром 1,5 мм. Эластичную ленту снимс ли с обечайки по истечению времени, равному времени пребывания частиц на первом участке грохота непрерывного действия. Отдельно осуществлялся отбор частиц, высыпающихся из барабана с эластичной лентой и без нее, т.е. моделировался процесс непрерывного грохочения. Сравнение результатов взвешивания частиц в случае использования барабана непрерывного действия и предлагаемого устройства показало, что расхождения по весу не превышали 10%. Таким образом, на предлагаемом устройстве можно достаточно точно моделировать процесс непрерывного грохочения.

Формул а и 30 б ре тени я 1. Устройство для грохочения, включающее перфорированный барабан с зонными участками просеивания от мелкой к более крупной фракции, приемники продуктов разделения, привод вращения барабана. otличaющeecя тем, что, с целью снижения металлоемкости устройства, зонный участок просеивания более мелкой фракции выполнен в виде эластичной ленты, установленной с возможностью огибания по наружной поверхности зонного участка просеивания более крупной фракции, при этом устройство снабжено передней и задней торцовыми стенками барабана, узлами крепления эластичной ленты к наружной поверхности зонного участка просеивания более крупной фракции, приспособлением для снятия этой ленты а процессе вращения барабана, причем ширина эластичной ленты равна длине зонного участка просеивания более крупной фракции, а отверстия на ленте при ее огибании совмещены с отверстиями зонного участка просеивания более крупной фракции.

2. Устройства по п. 1, отличающее- с я тем, что приемники продуктов разделе- ния установлены по длине окружности барабана.

. 3. Устройство по п. 1, отличающее- я тем, что передняя торцовая стенка бараана выполнена из прозрачного материала.

. 4. Устройство по п. 1, о т л и ч а ю щ е е- я тем, что оно снабжено весоизмерительым приспособлением, установленным под риемниками продуктов разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРОХОЧЕНИЯ ЖЕЛЕЗНОЙ РУДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424858C1 |

| Устройство для разделения материалов | 1985 |

|

SU1273184A1 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

| ГРОХОТ БАРАБАННЫЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2014 |

|

RU2559282C1 |

| Устройство для обработки сыпучих кусковых материалов | 1980 |

|

SU908877A1 |

| ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2471573C1 |

| Барабанный вибрационный грохот | 1990 |

|

SU1747194A1 |

| ГРОХОТ ВИНТОВОЙ БАРАБАННЫЙ | 2013 |

|

RU2537443C1 |

| Вибровоздушный сепаратор сыпучих материалов | 2020 |

|

RU2752411C1 |

| Грохот-питатель | 1983 |

|

SU1131555A1 |

Изобретение относится к технике переработки сыпучих материалов и может быть использовано в химической, пищевой, электротехнической промышленности при исследовании работы барабанных грохотов. Цель - снижение металлоемкости устройства. Устройство состоит из передней торцовой стенки из прозрачного материала и задней торцовой стенки, между которыми размещен перфорированный барабан (Б) 3. К наружной поверхности Б с помощью узлов крепления 6 и 7 крепится эластичная перфорированная лента (Л) 5. При этом Л 5 и Б 3 образуют зонные участки просеивания соответственно мелкой и более крупной фракций. Ширина Л 5 равна длине наружной окружности Б 3, а отверстия на Л 5 при ее огибании совмещены с отверстиями Б 3. Вращение Б 3 осуществляется приводом, вал которого соединен с задней торцовой стенкой. Для снятия Л 5 с Б 3 в процессе его вращения имеется приспособление в виде цилиндра 8 с крюком 9 на его наружной поверхности. По длине окружности Б 3 установлены приемники продуктов разделения. Под ними установлено весоизмерительное приспособление. При вращении Б 3 с материалом частицы мелкой фракции проходят через отверстия в Л 5 и через приемники продуктов разделения попадают на весоизмерительное приспособление. Через определенное время осуществляют съем Л 5 сБ 3. Процесс грохочения осуществляется через отверстия Б 3. 3 з.п. ф-лы, 4 ил.

фо-г./

Фик.З

| Гусев Ю.И | |||

| и др | |||

| Конструирование и расчет машин химических производств | |||

| М.: Машиностроение, 1985 | |||

| Справочник по обогащению руд | |||

| Подготовительные процессы | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-30—Публикация

1988-07-04—Подача