между ними щелями. На ПР 2 расположено приспособление для очистки щелей, С наружной стороны Б 14. выполнен с цевками 21 для взаимодействия с цевочной 1честерней 24 промежуточного вала 23. Зубья цевочной шестерки 24 выполнены из упругих пластин, При вращении Б 14 материал пересьшается по ребрам и дезинтегрируется. Мелкие фракции утолщенной формы вместе с крупными проходят через щели. В Б 14 подается вода, и материал внутри него находится в виде пульпы. За счет того, что ребра в сечении имеют разные грани, все щели участвуют в грохочении. Мелкие фракции попадают через промежуточный бункер 31 в сепаратор 6« В нем происходит отделение металла от породы. 2 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный грохот | 1984 |

|

SU1238808A1 |

| Грохот | 1982 |

|

SU1033228A1 |

| УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ ПЕСКОВ | 2009 |

|

RU2434682C2 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2686888C1 |

| СЕПАРАТОР ЗЕРНОВОГО ВОРОХА | 2017 |

|

RU2649328C1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Барабанный грохот | 1977 |

|

SU713610A1 |

| ПЛАНЕТАРНЫЙ КЛАССИФИЦИРУЮЩИЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ "ГРАНЬ-М" | 2016 |

|

RU2632789C1 |

| БАРАБАННЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2007 |

|

RU2353438C2 |

| Поточная линия для расслоения и сортировки кристаллов слюды | 1987 |

|

SU1528665A1 |

Изобретение относится к устройствам для обработки геологоразведочных проб и повышает качество разделения материала, имеющего включения плоской формы. Для этого подвижная рама (IIP) 2 и неподвижная рама (НР) 1 устройства соединены шарниром 3, а грохот выполнен в виде барабана (в) J4. С одной стороны Б 14 имеет вал 13, закрепленный на HP 1, с другой окно 15 для размещения загрузочного лотка 29. Последний шарнирно закреплен на ИР 2. Внутренняя поверхность Б 14 выполнена с продольными ребрами треугольного сечения и размещенными с (С (Л с ю ос mrf ОС «4

I

Изобретение относится к разделению материалов, в частности к устройствам для разделения материалов, и предназначено для обработки геологоразведочных проб.

Цель изобретения - повышение качества разделения материалов, имеющих включения плоской формы.

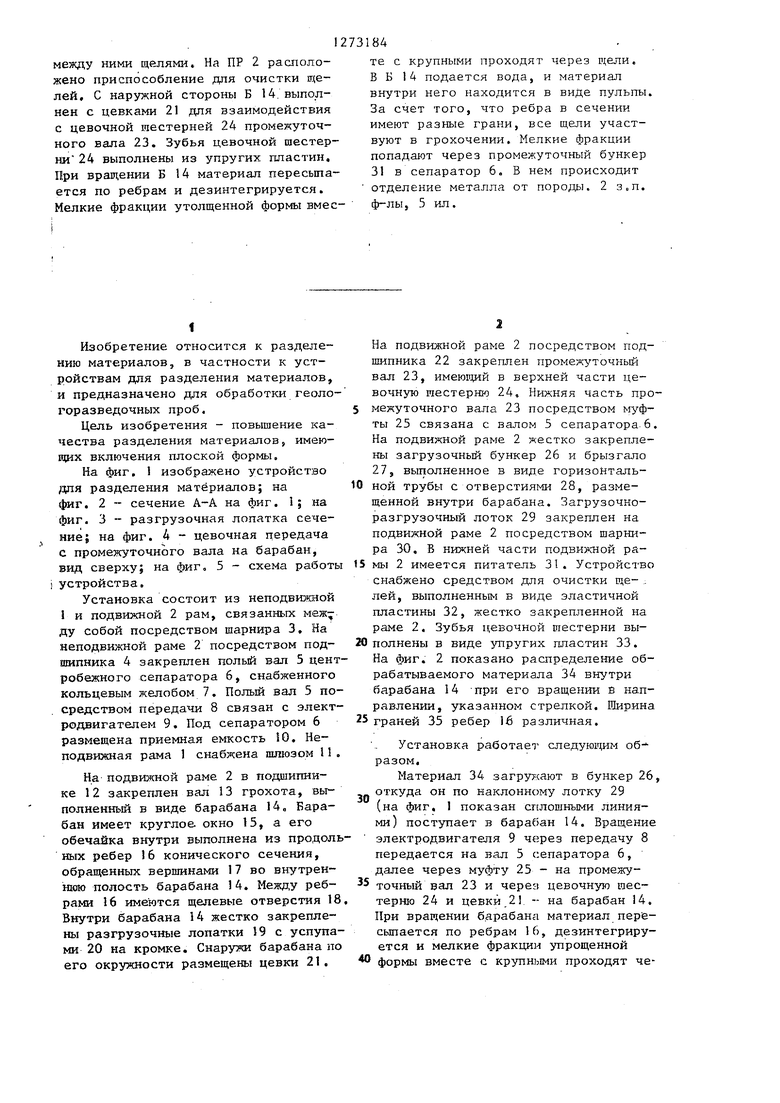

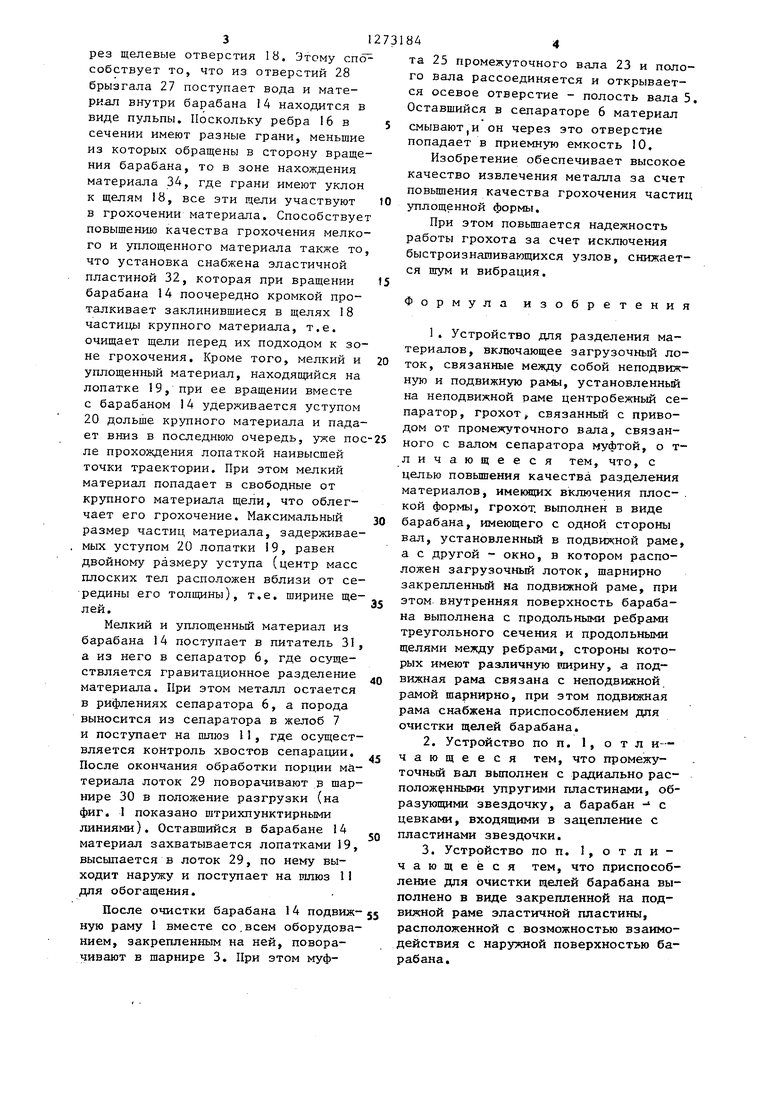

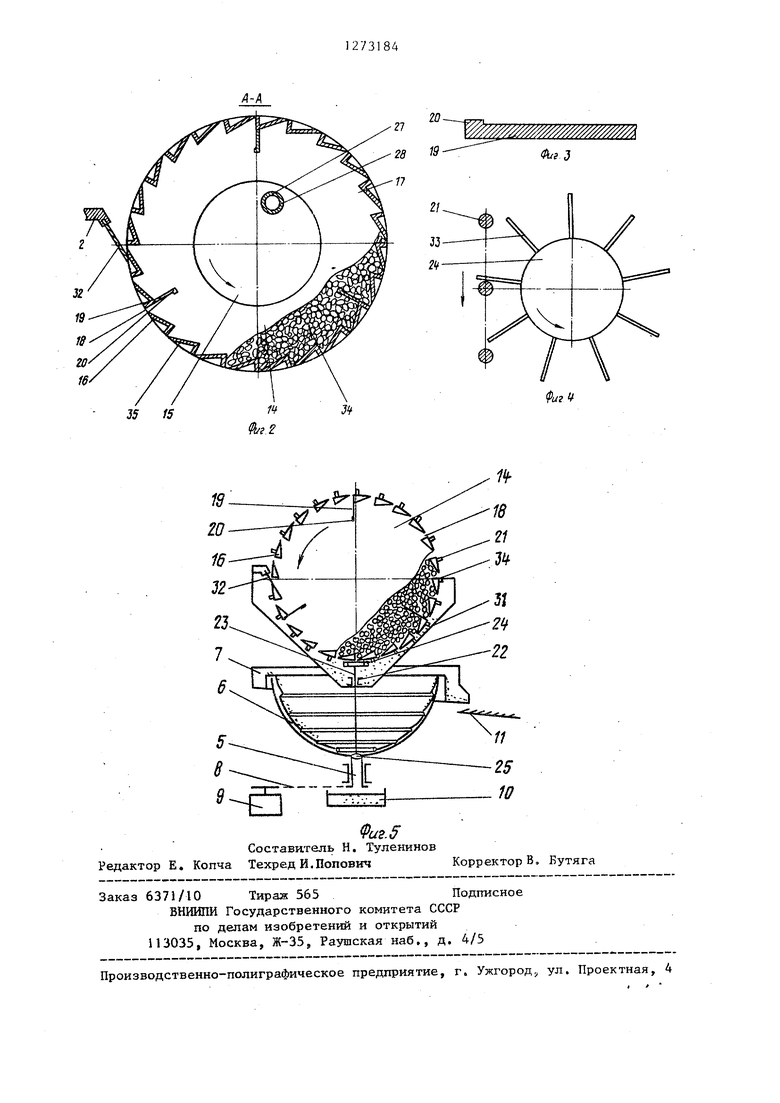

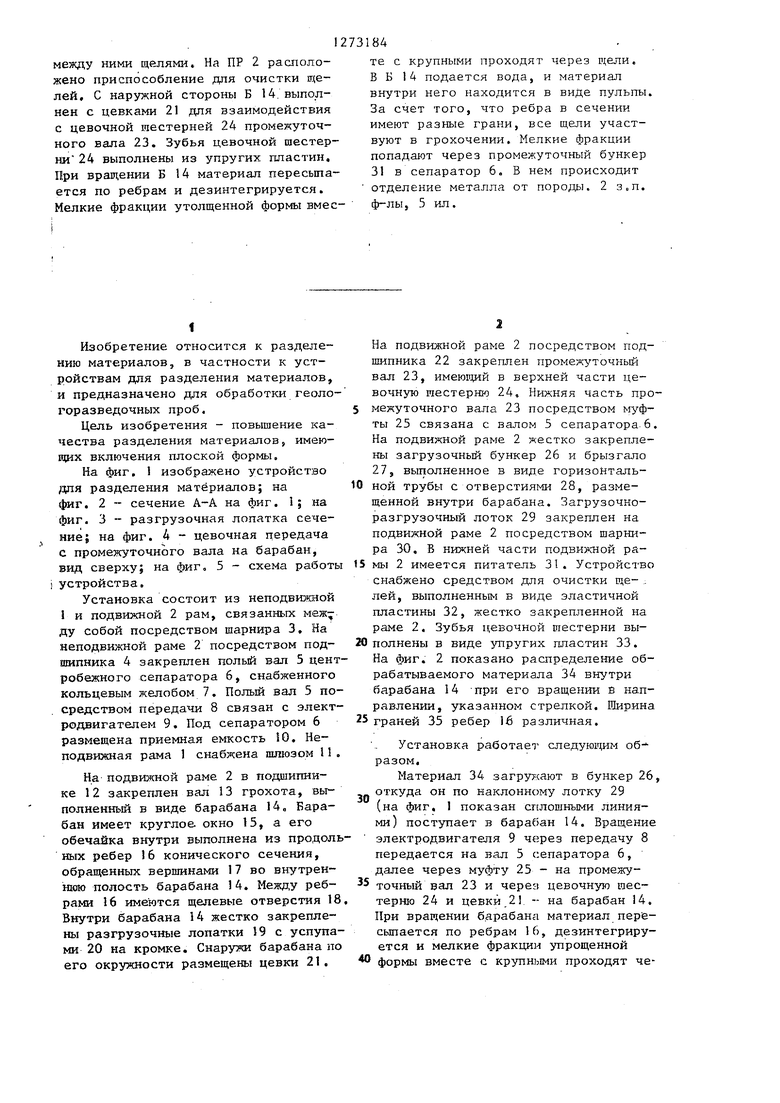

На фиг, 1 изображено устройство дпя разделения материалов; на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - разгрузочная лопатка сечение; на фиг, 4 - цевочная передача с промежуточного вала на барабан, вид сверху; на фиг, 5 - схема работы устройства.

Установка состоит из неподвшкзяой 1 и подвижной 2 рам, связанных меж ду собой посредством шарнира 3, На неподвижной раме 2 посредством подшипника 4 закреплен польй вал 5 центробежного сепаратора 6, снабженного кольцевым желобом 7, Полый вал 5 посредством передачи 8 связан с электродвигателем 9, Под сепаратором 6 размещена приемная емкость tO, Неподвижная рама 1 снабжена шлюзом 11 ,

На подвижной раме 2 в подшипнике 12 закреплен вал 13 грохота, выполненный в виде барабана 14„ Барабан имеет круглое окно 15, а его обечайка внутри выполнена из продольных ребер 16 конического сечения, обращенных вершинами 17 во внутреннюю полость барабана 14, Межд,у ребрами 16 имеются щелевые отверстия 18, Внутри барабана 14 жестко закреплены разгрузочные лопатки 19 с успуттами 20 на кромке. Снаружи барабана по его окружности размещены цевки 21,

На подвижной раме 2 посредством подшипника 22 закреплен промежуточный вал 23, в верхней части цевочную пестерню 24, Нижняя часть промежуточного вала 23 посредством муфты 25 связана с валом 5 сепаратора 6. На подвижной раме 2 жестко закреплены загрузочный бункер 26 и брызгало 27, выполненное в виде горизоНтальной трубы с отверстиями 28, размещенной внутри барабана. Загрузочноразгрузочный лоток 29 закреплен на подвижной раме 2 посредством шарнира 30, В нижней части подвижной рамы 2 имеется питатель 31. Устройство снабжено средством для очистки ще- ; лей, выполненным в виде эластичной пластины 32, жестко закрепленной на раме 2. Зубья цевочной шестерни выполнены в виде упругих пластин 33. На фиг, 2 показано распределение обрабатываемого материала 34 внутри барабана 14 -прн его вращении в направлении, указанном стрелкой. Ширина

граней 35 ребер 16 различная.

Установка работает следую1щм образом.

Материал 34 загрутшют в бункер 26, откуда он по наклонному лотку 29 (на фиг, 1 показан сплошными линиями) поступает в барабан 14, Вращение электродвигателя 9 через передачу 8 передается на в,ал 5 сепаратора 6, далее через муфту 25 - на промежуточный вал 23 и чере;( цевочную шестерню 24 и цевки 2 -- на барабан 14. При вращении барабана материал пересыпается по ребрам 16, дезинтегрируется и мелкие фракции упрощенной

формы вместе с крупными проходят че3

рез щелевые отверстия 18. Этому спб собствует то, что из отверстий 28 брызгала 27 поступает вода и материал внутри барабана 14 находится в виде пульпы. Поскольку ребра 16 в сечении имеют разные грани, меньшие из которых обращены в сторону вращения барабана, то в зоне нахождения материала ЗА, где грани имеют уклон к щелям 18, все эти щели участвуют в грохочении материала. Способствует повышению качества грохочения мелкого и уплощенного материгша также то что установка снабжена эластичной пластиной 32, которая при вращении барабана 14 поочередно кромкой проталкивает заклинившиеся в щелях 18 частицы крупного материала, т.е. очищает щели перед их подходом к зоне грохочения. Кроме того, мелкий и уплощенный материал, находящийся на лопатке 19, при ее вращении вместе с барабаном 14 удерживается уступом 20 дольше крупного материала и падает вниз в последнюю очередь, уже пос ле прохождения лопаткой наивысшей точки траектории. При этом мелкий материал попадает в свободные от крупного материала щели, что облегчает его грохочение. Максимальный размер частиц материала, задерживаемых уступом 20 лопатки 19, равен двойному размеру уступа (центр масс плоских тел расположен вблизи от середины его толщины), т.е. ширине щео

леи.

Мелкий и уплощенный материал из барабана 14 поступает в питатель 31, а из него в сепаратор 6, где осуществляется гравитационное разделение материала. При этом металл остается в рифлениях сепаратора 6, а порода выносится из сепаратора в желоб 7 и поступает на шлюз 11, где осуществляется контроль хвостов сепарации. После окончания обработки порции материала лоток 29 поворачивают в шарнире 30 в положение разгрузки (на фиг. 1 показано штрихпунктирными линиями). Оставшийся в барабане 14 материал захватывается лопатками 19, высьшается в лоток 29, по нему выходит наружу и поступает на ршюз 11 для обогащения.

После очистки барабана 14 подвижную раму 1 вместе со,всем оборудованием, закрепленным на ней, поворачивают в шарнире 3. При этом муф844

та 25 промежуточного вала 23 и полого вала рассоединяется и открывается осевое отверстие - полость вала 5 Оставшийся в сепараторе 6 материал смывают,и он через это отверстие попадает в приемную емкость 10.

Изобретение обеспечивает высокое качество извлечения металла за счет повьщ1ения качества грохочения части уплощенной формы.

При этом повьшается надежность работы грохота за счет исключения быстроизнашивающихся узлов, снижается шум и вибрация.

Формула изобретения

| Центробежный сепаратор для разделения сыпучих смесей | 1972 |

|

SU447182A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для обработки геолого-РАзВЕдОчНыХ пРОб | 1978 |

|

SU805107A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-12—Подача