11з(бретеиие относится к горной технике, н частьюсги к снособам грохочения и просеивающим новерхностям вибрационных грохотов, и может быть иснользовано для классификации но крупности сыпучих материалов и нульн в горнодобывающей, металлургической и других отраслях народного хозяйства. Цель изобретения - повышение качества грохочения за счет более нолного выделения мелкой фракции.

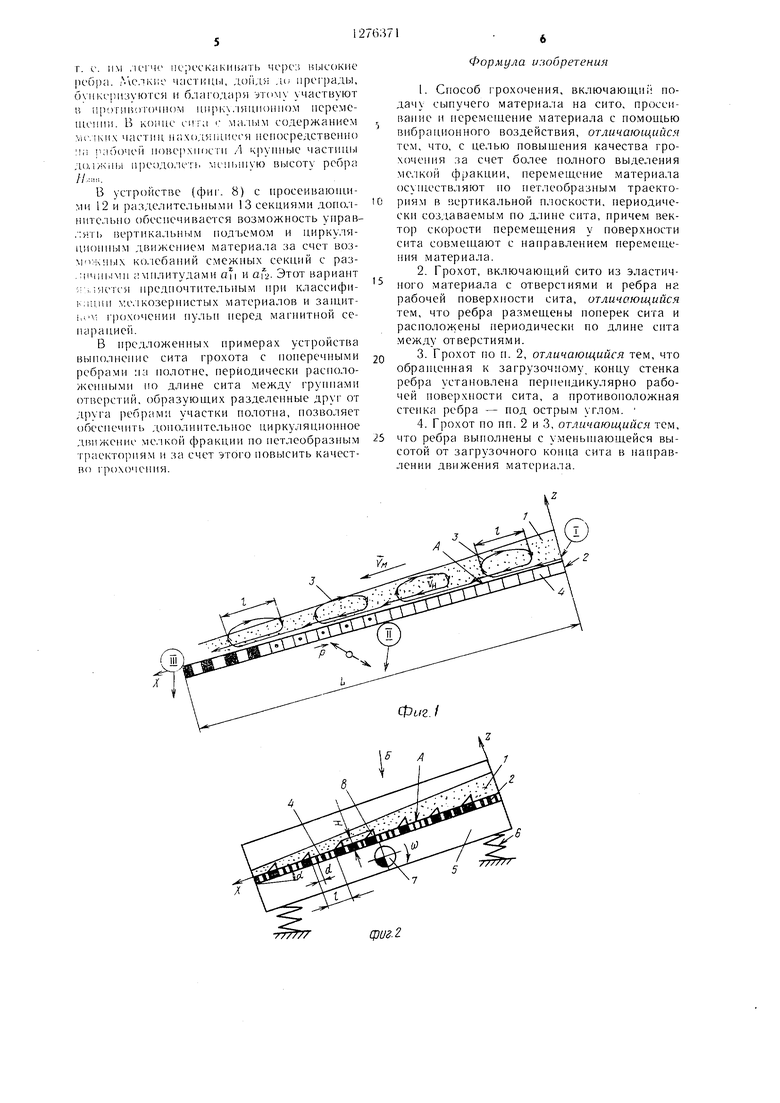

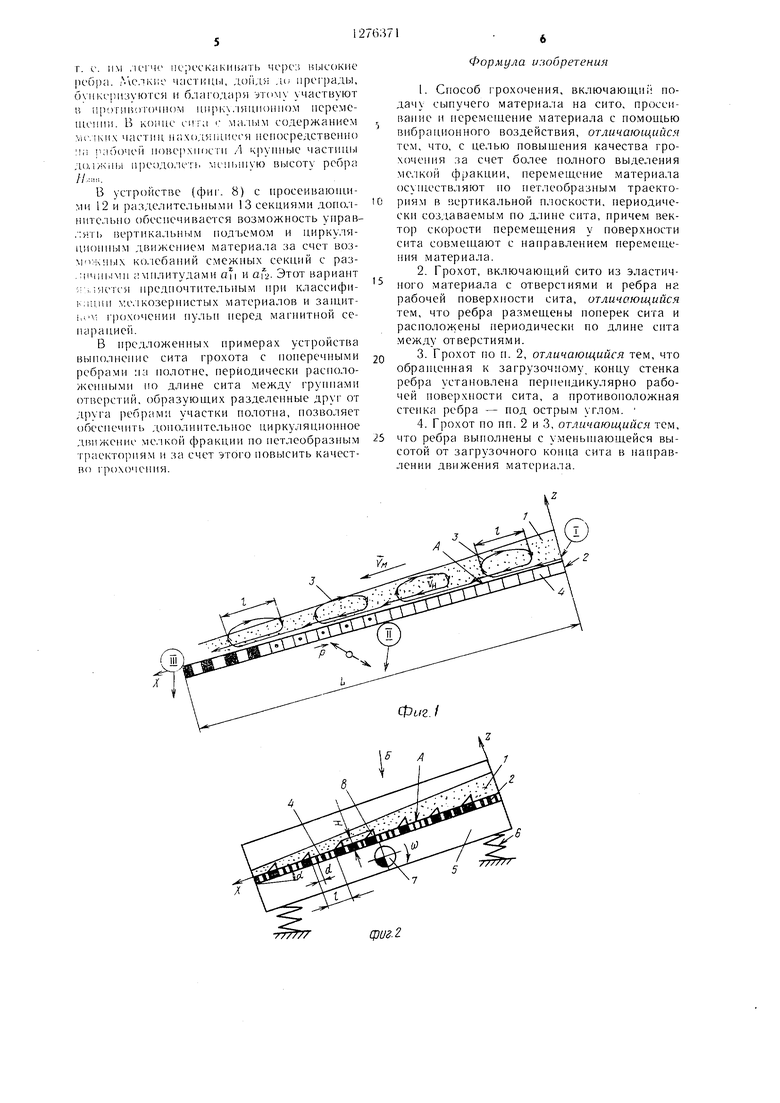

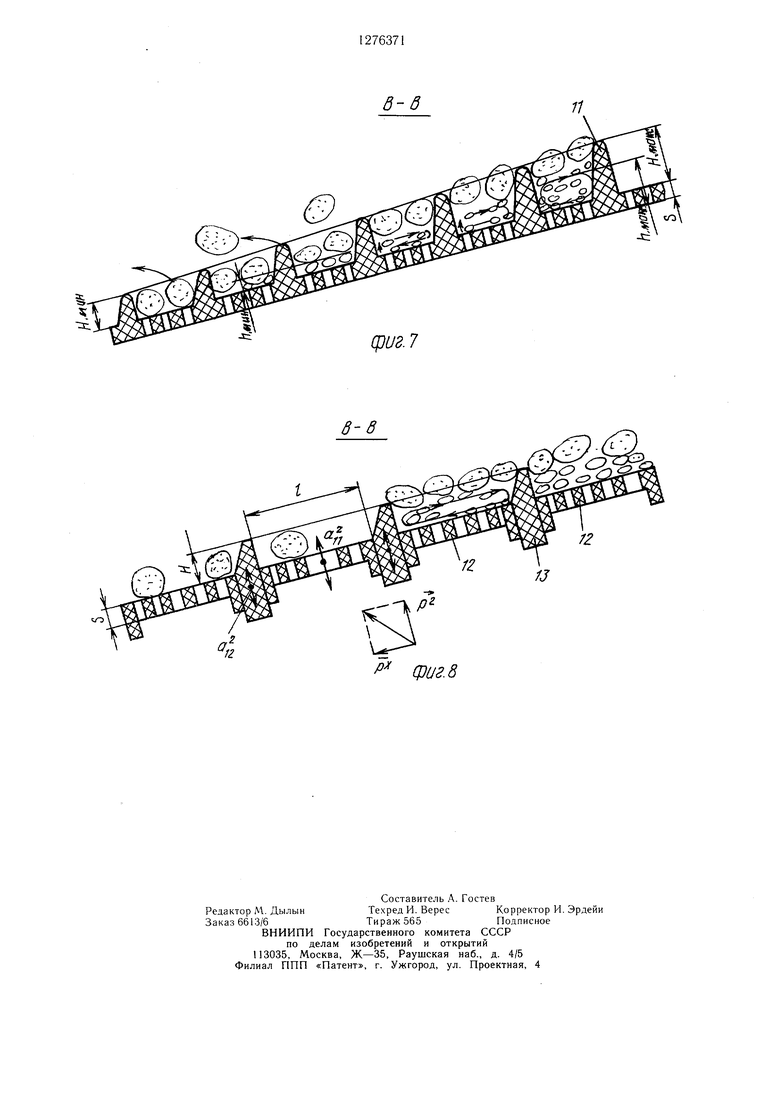

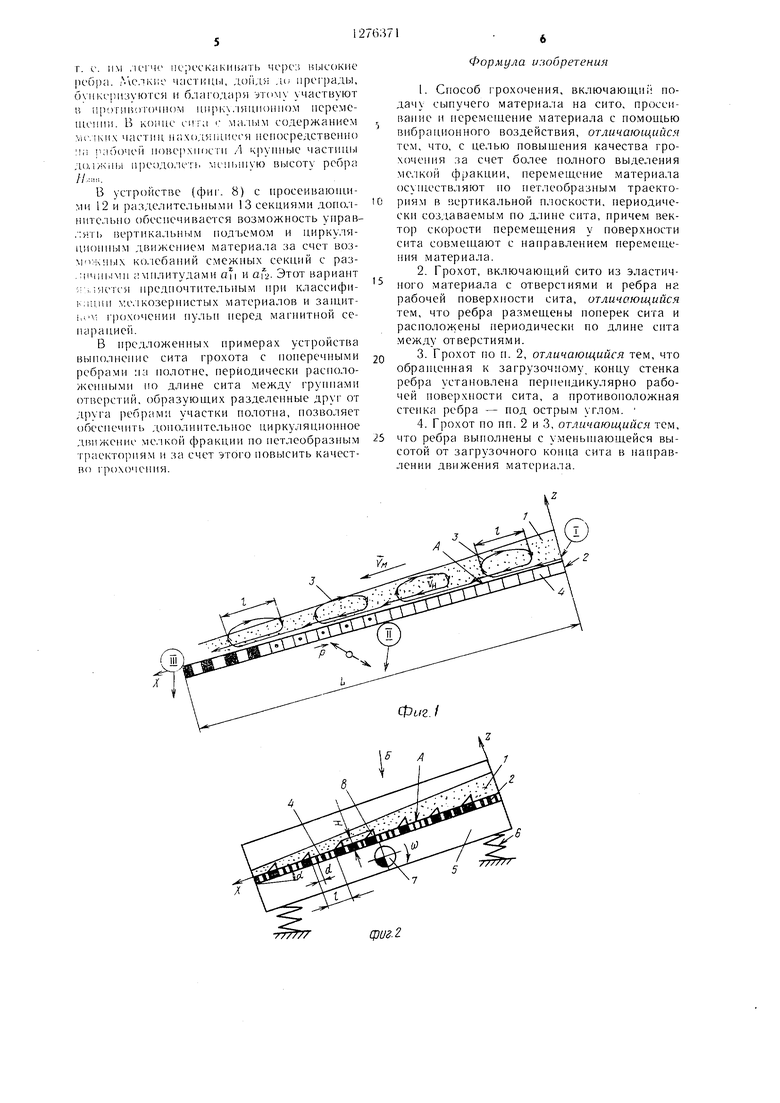

На фиг. 1 показана схема перемепдения г)охотимого материала на поверхности сита; на фиг. 2 - устройство для осуществления нред.южснного способа грохочения, продольный разрез; на фиг. 3 - вид Б на фиг. 2 (ви,1 сверху, перпендикулярный поверхности сита); на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - узел 1 на фиг. 4; на фиг. 6-8 - ||римсры устройства, подтверждающие воз.можность осуществления способа с по.тучением положительного эффекта.

Пред,К)женный способ грохочения состоит из следу1опи;х операций, осуществляемых на OJUIOM из примеров предложенного устройства.

1. материал 1 подают па рабочую ионерхность А сита 2 из эластичного материала (фиг. 1), которому сообщают вибрационное воздействие посредством распределенных по длипе L сита силовых импульсов Р. Вертикальная относительно повер(ности сита А составляющая нмиу.чьса Р сообн1,ает ситу вертикальные колебания (в направлении оси OZ), которые обусловливают разделение материала па нодрещетный и 11адрсн етный продукты - нросеивапие. Одновремеппо горизоптальпая составляющая импульса Р сообщает ситу колебания в горизонтальпом (ось ОХ) направ леиии, б.1а1одаря которым материал переме цают по ситу со скоростью 1ли (усреднепный вектор), и процесс просеивания по л.чине сита L является непрерывным. Перемещение материала вдоль сита осуи.1ествляют но петлеобразным траекториям 3, периодически распол()жепным но длине сита, при этом вектор VH скорости перемещения на нижней ветви траектории совмещают с направ.ишнем перемепхения материала (вектором 1м). Длину петли / выбирают в зависимости от класса разделения, т. е. наименьшего размера d отверстия 4 сита, и принимают равной / 2d. В результате такой траектории 11еремен 1ения частицы мелкой фракции в отличие от прототипа несколько раз перемещаются у поверхности сита на участке полотна длиной /, что. увеличивает вероятность более полного выделения мелкой фракции из исходного материала. Предложенный способ грохочения позволяет на сите длиной Z, обеспечить фактическую длину Lф грохочении, равную

. L Ч- n-l,

где /I - количеетво петлеобразных траекторий на длипе сита.

Предложенный способ грохочения может быть осуществлен с помощью устройства (фиг. 2), включающего короб 5, установленный с наклоном под углом а на унругих

опорах 6, и вибровозбудитель 7. На коробе закреплено сито 2, выполненное в виде полотна толщиной S с отверстиями 4 диаметром d и ребрами 8 на рабочей поверхности Л, нанравленпыми поперек сита. Расположенные периодически но длине L сита между

группами отверстий 4 ребра образуют разделенные друг от друга участки 9 полотна длиной /, каждый из которых содержит не менее чем два поперечных ряда отверстий 4. Поэтому минимальное расстояние между ребрами должно быть более величины 2d.

Высота Н ребра зависит от класса разделения и должна обеспечить оптимальные условия для вибротранспортировапия надрещетного продукта и циркуляционное (противоточное) движение нодрещетного продукта (мелкой фракции) по нетлеобразным траекториям.

Для вынолнепия перво1Ч) условия максимальная высота Я не должна превышать габарит максимального куска исходного

материала, находяпхегося над слоем мелкой фракции. В связи с тем, что максимальный размер куска обычно принимается равным (3-4)d, максимальная высота Ямакс 5d. Из условия обеспечения циркуляционного движения мелкой фракции минимальная

высота /7 ребра не должна быть меньше величины d. Поэтому высоту Н ребра следует выбирать из соотношения H(-5}d. а расстояние / между ребрами - / 2Н. Полотно сита может быть вынолнено цельным или секционированным, металлическим или из эластомера.

Пример 1. Устройство (фиг. 2-5) содержит полотно е ребрами 8 одинаковой высоты // но всей площади, причем в поперечно.м сечении ребро и.меет форму прямоугольной трапеции, обращенной к загрузочному конщу сита стенкой а. перпендикулярной (прямой угол р) к рабочей поверхности А сита. Обращенная к разгрузочному концу устройства стенка 5 ребра 8 наклонена к поверхности ./1 cirra под острым углом .

сПример 2. В примере устройства (фиг. 6)

полотно сита выполнено со |целевыми отверстиями 10 с размерами dXd, нричем меньи1пй размер d отверстия ориентирован вдоль сита, а ребра 8 по ширипе В сита имеют одинаковую высоту.

0 Пример 3. Полотно сита (фиг. 7) имеет ребра 11 с переменной высотой // по длине спта, при этом максимальное значение высоты Ямакс у загрузочного конца и мини.мальное Ямин у разгрузочного конца. В этом примере устройства высота ребер изменяется по ли5 пейному закону только по длине L сита, в каждом сечении поперек сита ребра имеют одинаковую высоту. Высота ребра определяется соотношениями Яуак 5а; Ямил rf.

Высота ребер по длине L сита может изменяться ступенчато.

Пример 4. В примере устройства {фиг. 8) полотно сита по длине /- набрано из секций 12 и 13. Просеивающая секция 12 устанавливается между разделительными секциями 13, образующими ребра. Особенностью этого примера является возможность установки секций полотна с ребрами на определенной длине L, что позволяет дополнительно изменять скорость транспортирования и тем самым управлять процессом классификации в зависимости от содержания мелкой фракции в исходном материале. Это свойство рассматриваемого варианта может быть расщирено при выполнении секций с переменной длиной / участков 9 полотна

между выступами. Секции 12 и 13 могут бытБ выполнены из различного материала, а также иметь различную поперечную жесткость. Кроме того, секции могут быть закреплены на коробе с возможностью перемещений относительно друг друга (различная амплитуда перемещений).

Устройство, с помощью которого осуществляется предложенный способ грохочения, работает следующим образом.

Исходный материал 1 подают на сито 2, которому посредством вибровозбудителя 7 одним из известных способов сообщают колебания с определенными динамическими параметрами. Под воздействием вибрационного поля материал перемещают по полотну сита, разделяя на две фракции. При грохочении на известных устройствах с гладкой рабочей поверхностью или с продольными ребрами выполняются следующие операции: транспортирование смеси частиц вдоль нолотна, необходимое для непрерывности процесса; сегрегация - расслоение частиц по крупности, благодаря которой частицы больщих размеров всплывают в верхние слои, а частицы меньших размеров погружают в нижние слои к рабочей поверхности А сита; просеивание частиц материала с размера.ми, меньшими минимального размера d, сквозь отверстия в полотне.

Качество грохочения при заданных динамических параметрах вибрации и удельной производительности грохота зависит от длины L сита. С увеличением длины сита возрастает вероятность прохождения всех частиц подрешетного продукта (класса), содержащихся в исходном материале, сквозь отверстия в полотне сита. Однако это требует увеличения материалоемкости грохота и энергоемкости процесса. Для повышения качества процесса грохочения в практике обогащения применяют либо последовательную установку двух грохотов, либо повторное грохочение надрешетной фракции. При этом по рабочей повехности сита дважды транспортируют крупные частицы надрещетного продукта, что является причиной повышенного износа полотна. В известном сите, принятом за прототип, этот недостаток устранен за счет продольного расположения ребер. При этом частицы мелкой фракции участвуют в указанных операциях известным образом, что не влияет на качество грохочения.

При расположении ребер 8 поперек сита периодически установленных по длине L между группами отверстий, на разделенных друг от друга ребрами 8 участках полотна, частицы материала участвуют в дополнительной операции - вибробункеризации. Д1атериал 1 в процессе вибрационного транспортирования встречает на пути преграду в виде ребра 8 высотой Н и под действием горизонтального напора начинает подниматься. При этом за счет распределення динамического давления по высоте слоя /г имеет место циркуляционное движение частиц мелкой фракции и наличие противотока, что обусловливает перемещение материала по петлеобразной траектории. Крупные частицы материала, которые благодаря сегрегации находятся в верхних слоях, перескакивают или перекатываются через ребра и в ipoтивоточном движении не участвуют. Мелкие частицы, которые первый раз не нросеялись через отверстия, дойдя к стенке о ребра, поднимаются, а их место у поверхности А полотпа занимают новые, поступающие при транспортировании исходного материала. Благодаря противотоку мелкие частицы в пределах частка 9 могут несколько раз перемещаться непосредственно по рабочей поверхности А, чем достигается большая фактическая длина грохочения и возрастает вероятность более полного выделения мелкой фракции. Именно этим и достигается более высокое качество грохочения. Таким образом, одинаковое качество грохочения в сравнении с прототипом может быть достигнуто на более коротком сите. При выполненни ребра 8 в виде прямоугольной трапеции перпендикулярная к рабочей поверхности А стенка а обеспечивает оптимальные условия для подъема мелких частиц непосредственно у преграды без застревания и без перекатывания, которые возможны при наклоне этой стенки соответственно под острым или тупым углами.

Острый угол г наклона передней стенки 5 ребра улучн1ает условия загрузки материала на участок 9, облегчает перекатывание одних частиц и обеспечивает большую дальность полета более крупных частиц при их вибротранспортировании с подбрасыванием. Д елкие частицы скатываются по наклонной стен0 ке ребра на рабочую поверхность А ситового полотна.

В нримере устройства (фиг. 7) с переменной высотой ребер обеспечивают оптимальные условия как для циркуляции мелкой фракции, так и для вибротранспортирования крупных частиц. У загрузочного конца сита в материале содержится больше мелких частиц, (/гчакс) и под воздействием сегрегации крупные частицы всплывают над ними.

т. о. легч. исрескакин п b чсрс; ш кчжие ребра. Д(лк1:о MJiCTHitbi, доГ|Дя ла преграды, бупкерпзуютея и благодаря участвуют I, противогочпом цирку.1ЯИ11О1111()М церемсlUOHiDi. В конце i; ма.Ц)1м содержанием .isMKiix частиц нг.ходящцеси непосредственно ;i;i Габочей цове|1Х11ости /1 крупные частицы чо.1 кц|У1 преодо.четь меньшую высоту ребра /7..П,.

В устройстве (фнг. 8) е иросеивающнми 12 и разделительнымн 13 секциями дополнительно обеспечивается возможность унрав.;ягь вертикальным подъемом и цирку.чяци() движением материа.ча за счет возмм i lьl ко.юбапий смежных секций с раз,:|1чиыми амплитудами аи и аГ2. Этот вариант v: ,.;яется нредночтительным ири классифиbiiiuiii :е.1козернистых материалов и зацд.итi, |-()ох()ченин пульп перед магнитной сепарацией.

В предложенных примерах устройства выполнение сита грохота с иоперечными ребрами на полотне, периодически раеположепными по длине сита между груниамм отверстий, образующих разделенные дру от друга ребрами учаетки полотна, позволяет обеепечпть донолнительное циркуляционное движение ме.мкой фракции по петлеобразным траекториям и за счет этого новысить качество 1рохочения.

Формула изобретения

. Способ грохочения, включающий подачу сыпучего материала на сито, просеивание и неременление материала с немощью вибрационного воздействия, отличающийся тем, что, с целью повышения качества грохочения за счет более нолного выделения ме.мкой фракции, перемещение материала осу нхеетвляют по нет.чеобразным траекториям в вертикальной плоскости, периодически создаваемым по длине сита, причем вектор скорости перемещения у поверхиости сита совмещают с направлением перемещения материала.

2.Грохот, включающий сито из эластичного матери.ала с отверстиями и ребра на рабочей поверхности сита, отличающийся тем, что ребра размещены иоперек сита и расположены периодически по длине сита .между отверстиями.

3.Грохот по п. 2, отличающийся тем, что обраи1енная к загрузочному концу стенка ребра установлена перпепдикулярно рабочей поверхпости сита, а нротивоположная степка ребра - под острым углом.

4.Грохот по нп. 2 и 3, отличающийся тем, что ребра выполнены с у.менынающейся высотой от загрузочного конца сита в направлении движения материала.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ КЛАССИФИКАТОР | 2009 |

|

RU2407600C1 |

| Способ грохочения и устройство для его осуществления | 1987 |

|

SU1488022A1 |

| Вибрационный грохот | 1985 |

|

SU1313525A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ ПОДСИТНОГО МАТЕРИАЛА (ПЕСКА) СИСТЕМЫ АСПИРАЦИИ ГРОХОТА | 2009 |

|

RU2403990C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Сито виброгрохота | 1984 |

|

SU1269859A1 |

| СПОСОБ И УСТРОЙСТВО ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2736020C1 |

| ГРОХОТ-КОНЦЕНТРАТОР | 2005 |

|

RU2284865C1 |

77 В-6 сриг.З

сриг.7

fl фиг. 8

| Грохот вибрационный | 1973 |

|

SU452368A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СИТО из ЭЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU385633A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-12-15—Публикация

1985-04-10—Подача