Изобретение относится к строительным материалам и может быть использовано при изготовлении пенополисти- ролбетона.

Цель изобретения - ускорение твердения бетона при повьш1ении прочности бетона.

При изготовлении легкобетонных fis- делий смесь минерального вяжущего, подвспененного полистирола и воды укладывают в форму, выполненную с двумя перфорированньми металлическими стенками, размещают ее в емкости с электродами, заполненной водой, перфорированными стенками параллельно электродам, производят прогрев пропусканием тока промьшшеннрй частоты в течение 25-30 мин при температуре воды 70-90 С и последующую вьщержку: сначала в воде в течение l,8-2i3 ч, затем на воздухе до остьшания,

Согласно предлагаемому способу можно изготавливать изделия в кассетных формах, вьшолняя металлическими с перфорацией не только вертикальные противоположно расположенные стенки формы, но и параллельные разделительные пластины.

СЛ

СО СЛ

с to

о:

to

15

20

31595826

Предпагаемьм способом мо гут изготавливаться пенрпопистиролбетон изделия на основе портландаемен- та либо цементБ сЬдержащих вяжущих, например гипсоцементопуццолаиовых. При тепловой обработке в формовочной массе протекают сложные физико-химические процессы и процессы массопереноса, которые обуславливают формирование улучшенной стру1сту- ры бетона.

Так как удельное сопротивление и теплоемкость формовочной массы ниже соответствующих показателей воды, то.разогрев формовочной массы происходит быстрее и к 13-15 мин .прогрева ее температура достигает . Ери этом полистирол начинает проявлять активность, уплотнять массу и отжимать из нее физически связанную влагу через перфорированные стенки формы. Водотвердое отношение в периферийной зоне снижается до 0,14-0,15. При этом снижается удель- 25 ное сопротивление воды в 1,6-1,8 раза, а удельное сопротивление массы повьш1ается в 2,0-2,2 раза. При достижении температуры воды в емкости 70-90°С в формовочной массе достигается температура до . После прекращения активного прогрева и отключения электродов проводят в течение 1,8-2,3 ч вьщержку в емкости с водой, температура которой очень медленно благодаря выполнению стенок емкости теплоизолированными, например из текстолита - понижается. При этом, пока температура изделия превышает те 4пературу воды в емкости, градиенты давления и температуры препятствуют фильтрации влаги в периферийную зону После выравнивания температуры незначительных гради- ентах избыточного давления начинаетмарочной прочности. Продолжительность процесса термообработки токами промышленной частоты зависит от размеров формы, объема воды, но длится не более 25-30 мин, т.е. ускоряется процесс твердения бетона. В среднем на 25% возрастает прочность благодаря более полной гидрата ции вяжущего по Bcetfy объему изделия созданию оптимальных условий твердения .

П РИМ ер. Известным и предлагаемые: способами готовят образцы пенополистиролбетона и испытьшают согласно стандартньм методикам.

Сырьевые материалы; портландцемент М 500; пенополистирол, подвспе- ненный до 28-32 песок кварцевый о

Расход сырьевых материалов на 1 м (примеры 1-5,7), кг: портландцемент 180; песок 185; пенополистирол 30.

Песок вводят как и в прототипе для удешевления бетона.

Кроме того, готовят образцы следу ющего состава (пример 6) на 11 м, кг портландцемент 330; пенополистирол 30.

Образцы готовят следующим образом.

Готовят сырьевую смесь с водотвер дьм отношением 0,29-0,30.

,Воды должно быть достаточно для получения однородной смеси.

Колебания В/Т на конечных свойствах бетона не отражаются„ Полученную смесь укладьюают в теплоизолированные формы с двумя противоположными металлическими стенками с перфорацией, закрьшают крьщжу формы, а затем форму помещают в ванну с водой. Ванну выполняют из текстолита. На электроды, вмонтированные в про30

40

ентах изоыточного давлении .nna.ci-на электриды, вмишпк ииа - -ч-ся постепенное насыщение периферийных тивоположные борта ванны параллель- слоев влагой счет подсоса от окру- но пе:рфорированным стенкам формы, жающей среды. К концу выдержки в воде влажность периферийных слоев воз- растает на 8-10%, что соответствует

В/Т 0,21-0,22, что достаточно для гидратации вяжущего и обеспечивает . повьшение прочности этих слоев и изделия в целом Выдержку в воде осу-; ществляют в течение 1,8-2,3 ч, а за- тем на воздухе для остьшания до 30- 35 С в течение 1 ч. К моменту .распалубки,, т.е. не 6orfee чем череэ 3,3- 3,8 ч, изделие достигает 76-82%

подак Т напряжение 220 В и проводят термообработку до тех пор, пока вод не на.греется до определенной темпер туры, После этого электроды отключа ют, форму выдерживают в ванне, затем на воздухе, после чего распалублива

ют.

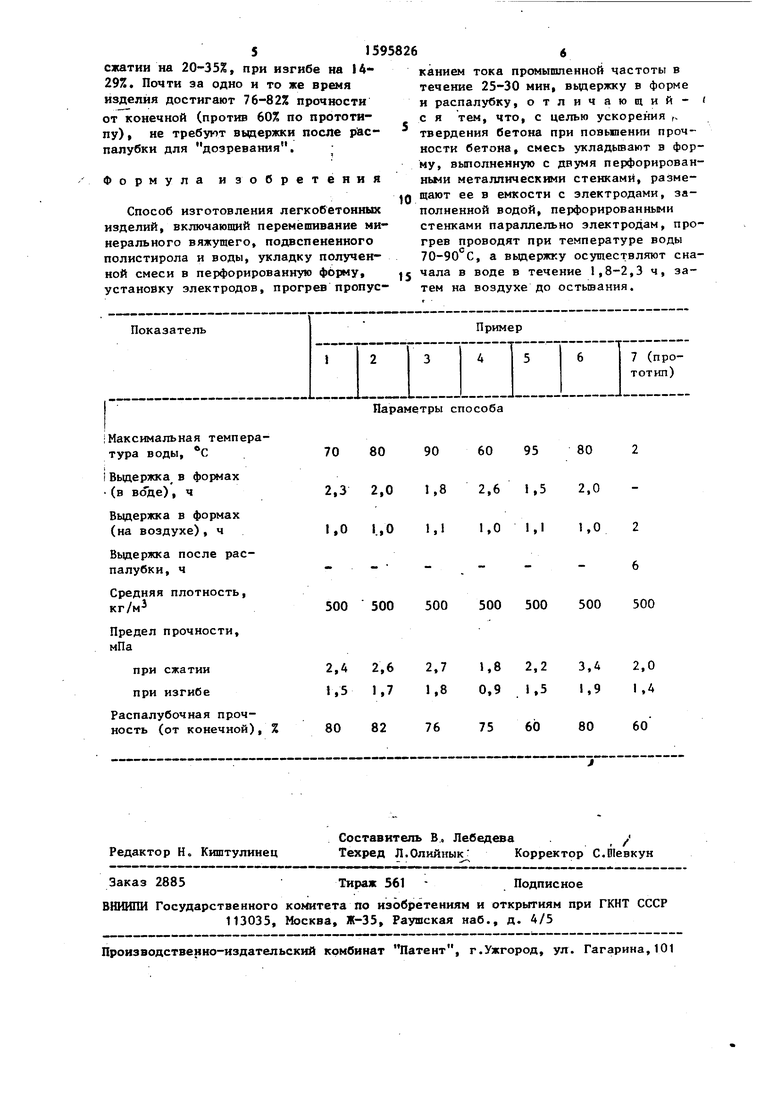

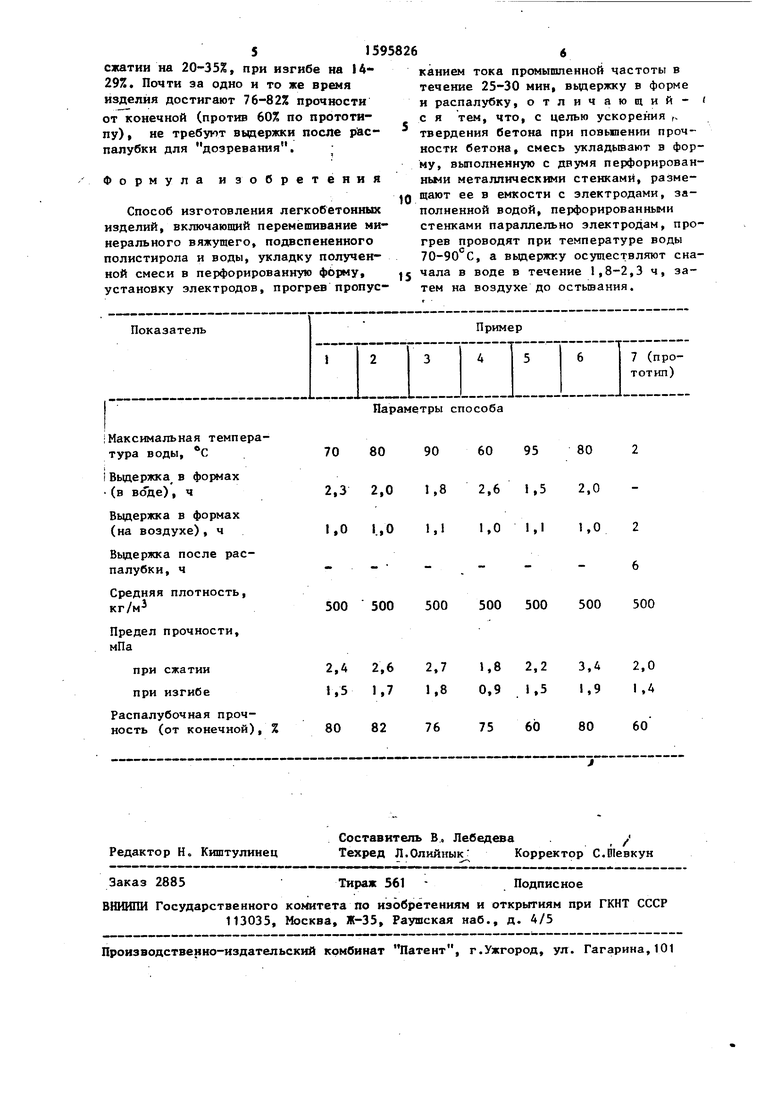

Параметры способа и результаты 55 испытаний приведены в таблице.

Как видно из таблицы, использова ние предлагаемого способа (примеры 1-3) позволяет повысить прочность п

o

15

20

25 марочной прочности. Продолжительность процесса термообработки токами промышленной частоты зависит от размеров формы, объема воды, но длится не более 25-30 мин, т.е. ускоряется процесс твердения бетона. В среднем на 25% возрастает прочность благодаря более полной гидратации вяжущего по Bcetfy объему изделия, созданию оптимальных условий твердения .

П РИМ ер. Известным и предлагаемые: способами готовят образцы пенополистиролбетона и испытьшают согласно стандартньм методикам.

Сырьевые материалы; портландцемент М 500; пенополистирол, подвспе- ненный до 28-32 песок кварцевый о

Расход сырьевых материалов на 1 м (примеры 1-5,7), кг: портландцемент 180; песок 185; пенополистирол 30.

Песок вводят как и в прототипе для удешевления бетона.

Кроме того, готовят образцы следующего состава (пример 6) на 11 м, кг: портландцемент 330; пенополистирол 30.

Образцы готовят следующим образом.

Готовят сырьевую смесь с водотвер- дьм отношением 0,29-0,30.

,Воды должно быть достаточно для получения однородной смеси.

Колебания В/Т на конечных свойствах бетона не отражаются„ Полученную смесь укладьюают в теплоизолированные формы с двумя противоположными металлическими стенками с перфорацией, закрьшают крьщжу формы, а затем форму помещают в ванну с водой. Ванну выполняют из текстолита. На электроды, вмонтированные в про30

40

на электриды, вмишпк ииа - -ч- тивоположные борта ванны параллель- но пе:рфорированным стенкам формы,

тивоположные борта ванны параллель- но пе:рфорированным стенкам формы,

подак Т напряжение 220 В и проводят термообработку до тех пор, пока вода не на.греется до определенной температуры, После этого электроды отключают, форму выдерживают в ванне, затем на воздухе, после чего распалубливают.

Параметры способа и результаты испытаний приведены в таблице.

Как видно из таблицы, использование предлагаемого способа (примеры 1-3) позволяет повысить прочность при

51595826

сжатии на 20-35%, при изгибе на 14- 29%. Почти за одно и то же время изделия достигают 76-82% прочности от конечной (против 60% по прототипу) , не требуют вццержки после р&с- папубки для дозревания. ;

Формула изобретения

Способ изготовления легкобетонных изделий, включающий перемешивание минерального вяжущего, подвспененного полистирола и воды, укладку полученной смеси в перфорированную форму, установку электродов, прогрев пропус

канием тока промышленной частоты в течение 25-30 мнн, вьщержку в форме и распалубку, отличающий- с я тем, что, с целью ускорения ,. твердения бетона при повьшении прочности бетона, смесь укладьгоают в форму, выполненную с двумя перфорированными металлическими стенками, размещают ее в емкости с электродами, заполненной водой, перфорированными стенками параллельно электродам, прогрев проводят при температуре воды 70-90°С, а выдержку осуществляют сначала в воде в течение 1,8-2,3 ч, затем на воздухе до остьшания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ НАПОЛНИТЕЛЯ | 2024 |

|

RU2828958C1 |

| ПОЛИСТИРОЛБЕТОН | 2023 |

|

RU2819771C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА | 2015 |

|

RU2603143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННОЙ СМЕСИ | 1990 |

|

RU2033406C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

Изобретение относится к отрасли строительных материалов и может быть использовано при изготовлении пенополистиролбетона. Цель изобретения - ускорение твердения бетона при повышении прочности бетона. При изготовлении легкобетонных изделий смесь минерального вяжущего, подвспененного полистирола и воды укладывают в форму, выполненную с двумя перфорированными металлическими стенками, размещают ее в емкости с электродами, заполненной водой, перфорированными стенками параллельно электродам, производят прогрев пропусканием тока промышленной частоты в течение 25-30 мин при температуре воды 70-90°С и последующую выдержку: сначала в воде в течение 1,8-2,3, затем на воздухе до остывания. В процессе изготовления изделия достигают 76-82% прочности от конечной и не требуют дополнительной выдержки. 1 табл.

Максимальная температура воды, С

IВьздержка в формах (в воде), ч

Выдержка в формах (на воздухе), ч

Выдержка после рас- палубкн, ч

Средняя плотность, кг/м

Предел прочности, мПа

при сжатии при изгибе

Распалубочная прочность (от конечной), %

70 80 90 60 95 80

2,3 2,0 1,8 2,6 1,5 2,0

1,0 1.,0 1,1 1,0 1,1 1,0 2

500 500 500 500 500 500 500

2,А 1,5

80

2,6 1,7

82

2,7 1,8

76

1,8 0,9

75

2,2 1.5

60

3,4 1,9

2,0 I.A

60

Параметры способа

2,7 1,8

76

1,8 0,9

75

2,2 1.5

60

3,4 1,9

2,0 I.A

60

| Способ получения легкого бетона | 1972 |

|

SU444749A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Соков В.Н | |||

| Технология изготовле- ния стиропо.рбетона методом самоуплотняющихся масс | |||

| - Экспресс-информация | |||

| Отечественный опыт | |||

| И., ВНИИЭСМ, 1987, сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-09-30—Публикация

1987-11-26—Подача