Изобретение относится к металлургии, в частности к получению стали в конвертере.

Целью изобретения является повышение технико-экономических показателей процесса путем уменьшения потерь металла с выбросами, увеличения степени удаления фосфора -и серы и уменьшения времени продувки.

Технологический процесс производства графитированных электродов идру-. тих видов графитировочной продукции предусматривает на одной стадии нагревание материала без доступа воздуха до 2200-2800 С в специальных электрических печах. Для более равномерного распределения тепла и предотвращения окисления электродную продукцию засыпают высокозольным углеродным материалом в смеси с кварце вым песком. В за- гружа мрй таким образом печи тепловая энергия, выделяющаяся при прохождении через штабель электродов и другой продукции электрического тока, расходуется на графитирование углеродных материалов и нагрев нахоел со ел со ю го

дящегося с ним в контакте засыпочно- го материала до 2АОО-2800 С. По окончании графитации электродов или другой продукции, засьточный материал представляет собой углеродоксикарбид- №1й материал - бросовый продукт.

Углеродоксикарбидный материал содержит, мае. % 5 Sic 15-40; Si 1-15; А1гРз 1-15; FeO 1-10; MgO 1,5; -. CaO 1-5; С остальное, . Обнаружено, что совместное использование карбида кремния и углерода для повышения температуры, имеет Ли- зико-химические особенности, отличающие использование предлагаемого теплоносителя от применения для этой цели чистого SiC и в совокупности

с Si.

Доля тепла, вносимого за счет реакций окисления углерода и кремния, составляет 40-45% и 25-30% соответственно в тепловом балансе плавки, причем значительная доля тепла реакций окисления кремния приходится на период, предшествуюп1дй интенсивному окислению углерода. В этот период доля кремния и его соединения в тепловом балансе составляет 70-75%. При повьпненном расходе металлолома, когда вследствие значительного переохлаждения ванны окисление углерода замедляется, роль кремния как-основного теплоносителя возрастает.

Одновременным вводом прокаленных карбида кремния и углерода удается достигнуть следующего результата. Использование карбида кремния (совместно с углеродом) выполняет не столько функцию одного из источников тепла для повышения теплосодежания ванны, сколько функцию своеоб разного термического запала повышения температуры, необходимой для начала интенсивного окисления углерода (t .

Использование прокаленного гь, в результате окисления которого выделяется 242000 кЛж/кг Sic (для кремния эта величина равна 32966 кПж/ Si), в значительной мере сближает время начала продувки и время нача ла интенсивного окисления углерода

Соотношение между массовьп и соджаниями углерода карбида кремния в углеродоксикарбиднок материале, раное 2 -6-2,8, позволяет к моменту нчала интенсивного окисления углеро

да иметь содержание SiC в ванне, близкое к нулю, в то время как содержание углерода практически не уменьшается, вследствие чего дальнейшее поступление тепла в ванну конвертера осуществляется за счет реакций окисления углерода. Это обеспечивает стабильное содержание SiO. в шлаке, а значит, и его основность. Быстрое повышение температуры в начальный период продувки приводит к раннему шлакообразованию. Гомогенный высокоосновный шлак формируется г уже на 2-3 мин продувки.

Смесь прокаленных совместно С и Sic обладает рядом свойств, которые выгодно отличают ее от непрокаленных углеродсодержап1их материалов: высокой ,п удельной пористостью, низкой степенью загрязнения различного рода примесями, что в значительной мере благоприятствует протеканию реакций окисления углерода и карбида кремния. Зна- ,г чительно возрастает скорость этих реакций, а значит, количество тепла, выделяющегося на единицу времени. Уменьшается на 0,8 мин время продувки.

Применение углеродоксикарбидного материала обусловлено также тем, что ° его ввод в ванну в количестве 3,0- 3,5 кг/т значительно улучшает условия шлакообразования.

Основным источником образования шлака при кислородно-конвертерном,про- 35 цессе является известь. Более полному и быстрому растворению извести и образованию шлака нужного состава в значительной мере способствует предварительная подготовка шлакообразу- юпщх материалов.

Применение извести, содержащей оксиды других металлов (МрО, , FeO), вносимых углеродоксикарбидным материалом, значительно ускоряет пе- реход ее в пшак, вследствие чего повьштется выход годного и увеличивается степень удаления из металла вредных примесей (фосфора и серы)..

Ввод углеродоксикарбидного мате- 50 риала в шихту целесообразен в коли- честве 0,28-0,32% (3,0-3,5 кг/т). При уменьшении его расхода менее О 28% (3,0 кг/т) значительно ухудша- - ются термодинамические условия шла- 55 кообразования.. Кроме этого, в связи с повьш1енным удельным содержанием лома резко возрастает вероятность закозления конвертера. При увели40

чении содержания углеродоксикарбид- ногоматериала сверх указанных пределов температура ванны в конце продувки значительно превосходит оптимальную, равную .

При применении металлического лома в количестве вьппе 33,2% (36%) как и при пониженном содержании уг- леродоксикарбидного .материала значительно ухудшаются термодинамические условия шлакообразования. А при применении лома в количестве меньше 27,7% (30%) температура ванны в конце продувки значительно превьштает оптимальную.

Использование плавикового шпата в количестве 0,22-0,24% (2,4-2,6 кг/т) обеспечивает оптимальную вязкость, высокую активность окислов железа и кальция и т.д. Увеличение его расхода выше указанного содержания приводит к чрезмерному уменьшению вязкости шлака, что вызывает плохое отделение шлака от металла, а следовательно, большие потери металла со шлаком. Кроме того, повышенный расход плавикового шпата существенно влияет на экономические показатели плавки, тай как он дорог и дефицитен. Уменьшение его расхода обусловливает вязкость шлака значительно выше оптимальной, что, в свою очередь, приводит к низкому переходу в шлак фосфора, серы и неметаллических включений.

Уменьшение или увеличение расхода извести сверх 7,10-7,24(76,9-78,1 кг/т) не обеспечивает основность ишака, оптимальную для протекания реакций де- фосфбрадии, кроме того, расход извести вьшш правого предела резко уменьшает ее ассимиляцию, т.е. повьшшние расхода извести не увеличивает эффективность ее воздействия, а также увеличивает количество образующегося шлака, что приводит к потерям металла с выносами и дополнительному расходу тепла на нагрев, расплавление и поддержание шлака в жидком состоянии, I

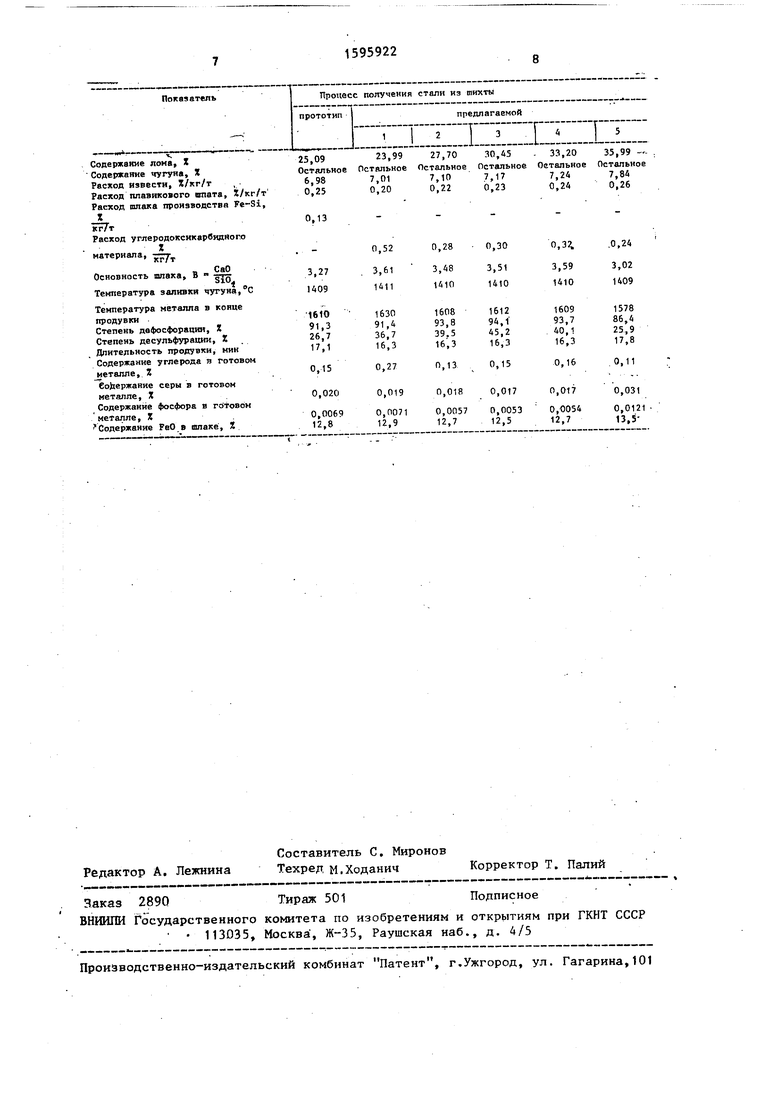

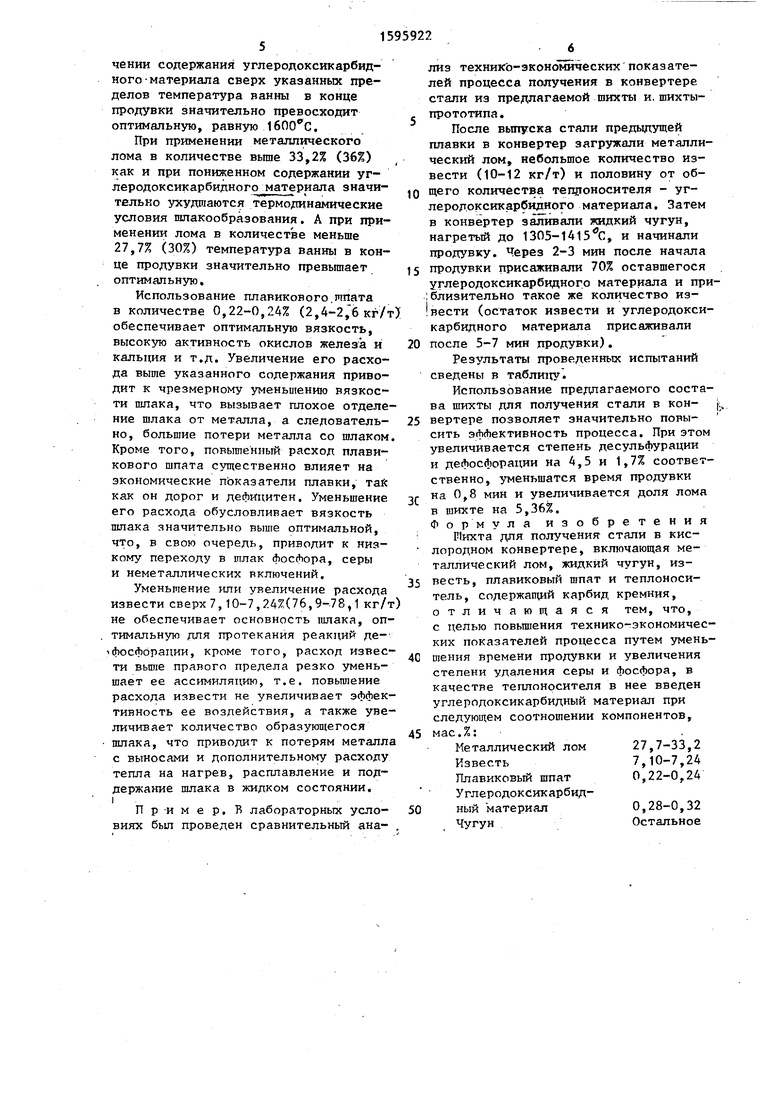

П р -и м е р. В лабораторных условиях был проведен сравнительный анализ технико-экономических показателей процесса получения в конвертере стали из предлагаемой шихты и, шихты- прототипа.

После вьтуска стали предыдущей плавки в конвертер загружали металлический лом, небольшое количество извести (10-12 кг/т) и половину от общего количества теплоносителя - уг- леродоксикарбидного материала. Затем в конвертер заливали жидкий чугун, нагретый до 1305-1415 С, и начинали продувку. Через 2-3 мин после начала

продувки присаживали 70% оставшегося углеродоксикарбидного материала и при- :близительно такое же количество из- вести (остаток извести и углеродоксикарбидного материала присаживали

после 5-7 мин продувки).

Результаты проведенных испытаний сведены в таблицу.

Использование предлагаемого состава шихты для получения стали в кон- (

вертере позволяет значительно повысить эффективность процесса. При этом увеличивается степень десульфурации и дефосфорации на 4,5 и 1,7% соответственно, уменьшатся время продувки

на 0,8 мин и увеличивается доля лома в шихте на 5,36%.

Ф о р м ула изобретения Пихта для получения стали в кис- лородном конвертере, включающая металлический лом, жидкий чугун, известь, плавиковый шпат и теплоноситель, содержаний карбид кремния, отличающаяся тем, что, с целью повьш1ения технико-экономических показателей процесса путем уменьшения времени продувки и увеличения степени удаления серы и фосфора, в качестве теплоносителя в нее введен углеродоксикарбидный материал при следующем соотношении компонентов,

мас.%:

Металлический лом 27,7-33,2 Известь7,10-7,24

Плавиковый шпат 0,22-0,24 Углеродоксикарбидный материал 0,28-0,32 ЧугунОстальное

Показатель

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1990 |

|

RU2034037C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| Способ выплавки стали с предварительным нагревом лома в конвертере | 1982 |

|

SU1059005A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ производства стали из хромистого чугуна в конвертере | 1985 |

|

SU1257097A1 |

Изобретение относится к металлургии, в частности к получению стали в конвертере. Цель изобретения - повышение технико-экономических показателей процесса путем уменьшения потерь металла с выбросами, увеличения степени удаления фосфора и серы и уменьшения времени плавки достигается тем, что в шихту для получения стали в кислородном конвертере, состоящую из металлического лома, жидкого чугуна, извести, плавикового шпата и теплоносителя, содержащего карбид кремния, введен углеродоксикарбидный материал при следующем соотношении компонентов, мас.%: металлический лом 27,7-33,2

известь 7,10-7,24

плавиковый шпат 0,22-0,24

углеродоксикарбидный материал 0,28-0,32

чугун - остальное. 1 табл.

одержание лома, X одержание чугуна, X асход извести, Я/кг/г асход плавикового шпата, S/кг/т асход шлака производства Fe-Si, X

кг/т Расход углеродоксикарбидного

X материала, СаООсновность шпака, В -gj

Температура заливки чугуна,С

Температура металла в конце продувки

Степень дафосфсрации, X Степень десульфурации, Z . Длительность продувки, мик Содержание углерода в готовом еталле, 2

1ЕоЬержание серы в готовом металле, X

Содержание фосфора в гЬтовом металле, X Содержание FeO в ишаке, X

25,0923,99

ОстальноеОстяльное

6,987,01

0,250,20

0,13

33,20

ОстальноеОстальное

7,247,84

0,240,26

| Способ выплавки стали | 1982 |

|

SU1027224A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Жаворонков Ю.И | |||

| и др | |||

| Повьшгение доли металлолома в шихте конвертеров при использовании твердых углеродсо- держащих материалов.- Сталь, 1985, № 8 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Некрасов А.П | |||

| и др | |||

| Применение в конвертерной плавке шлака от производства ферросилиция.- Сталь, 1985, № 7. | |||

Авторы

Даты

1990-09-30—Публикация

1988-11-23—Подача