ФигЛ

Изобретение относится к электромашиностроению.

Цель изобретения - повышение надежности и технологичности.

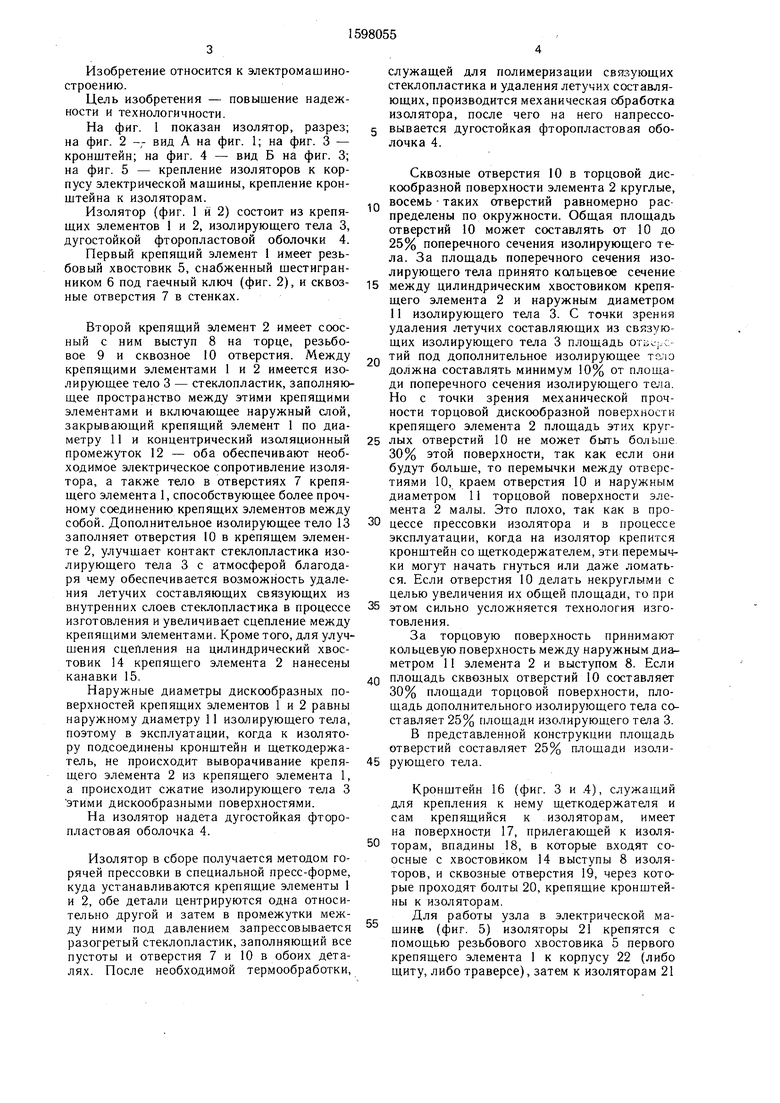

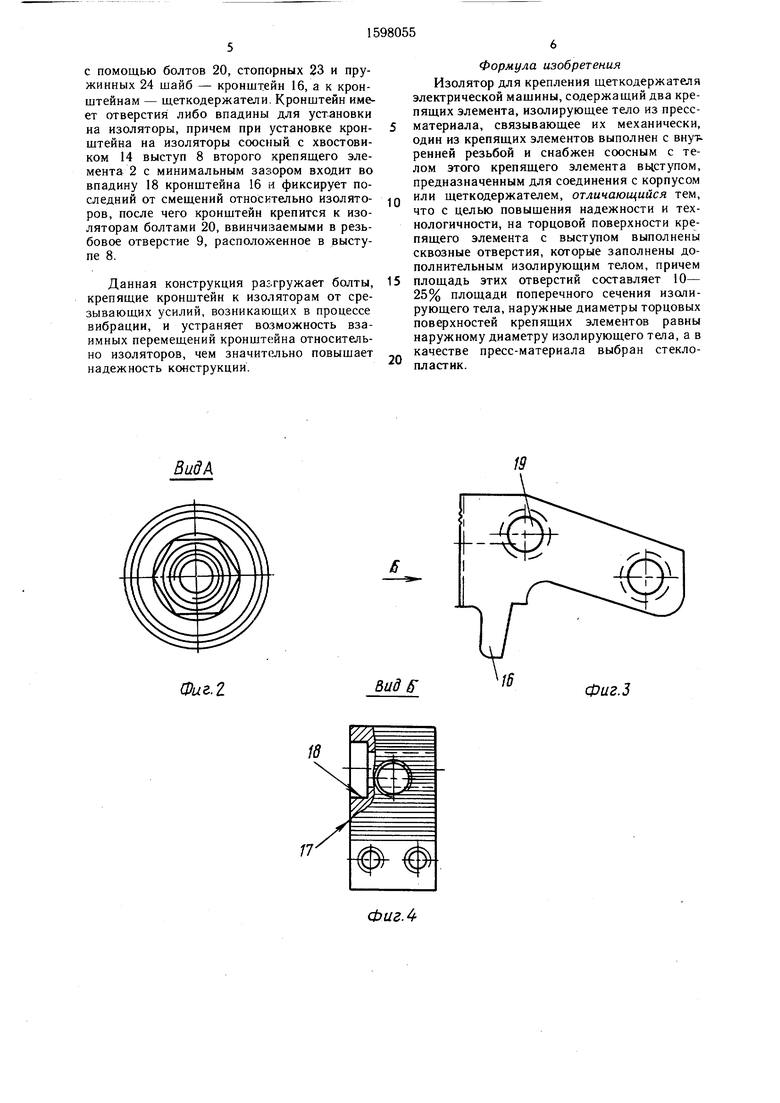

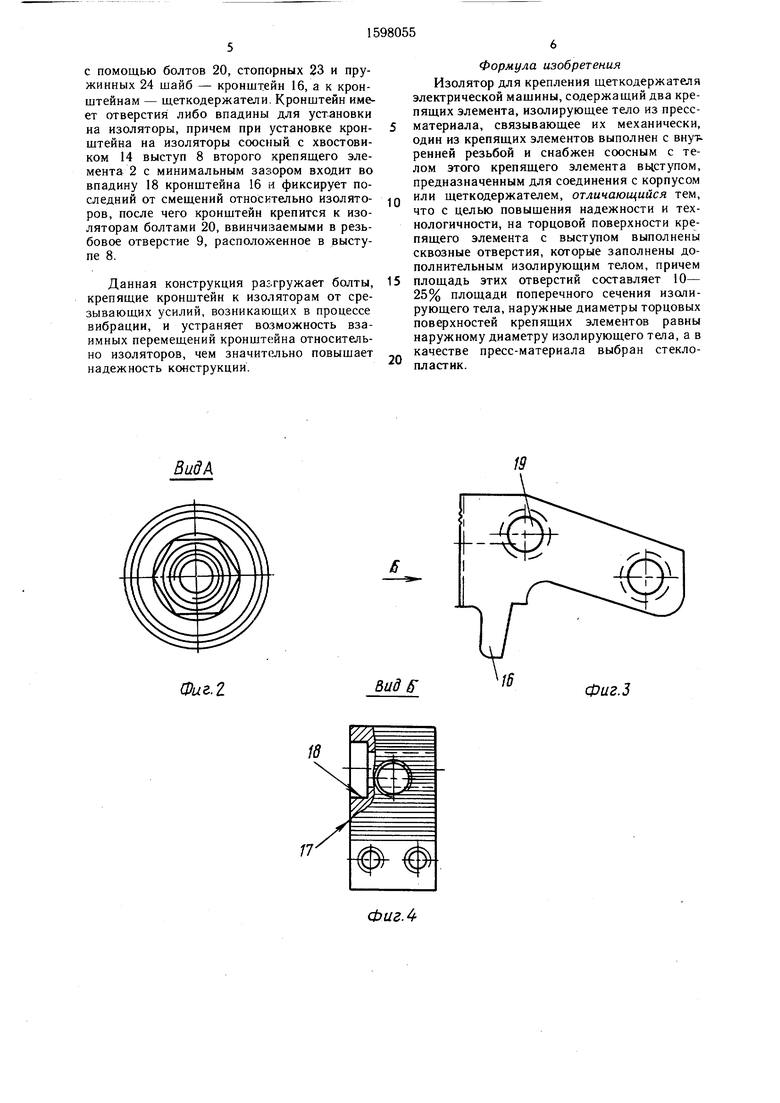

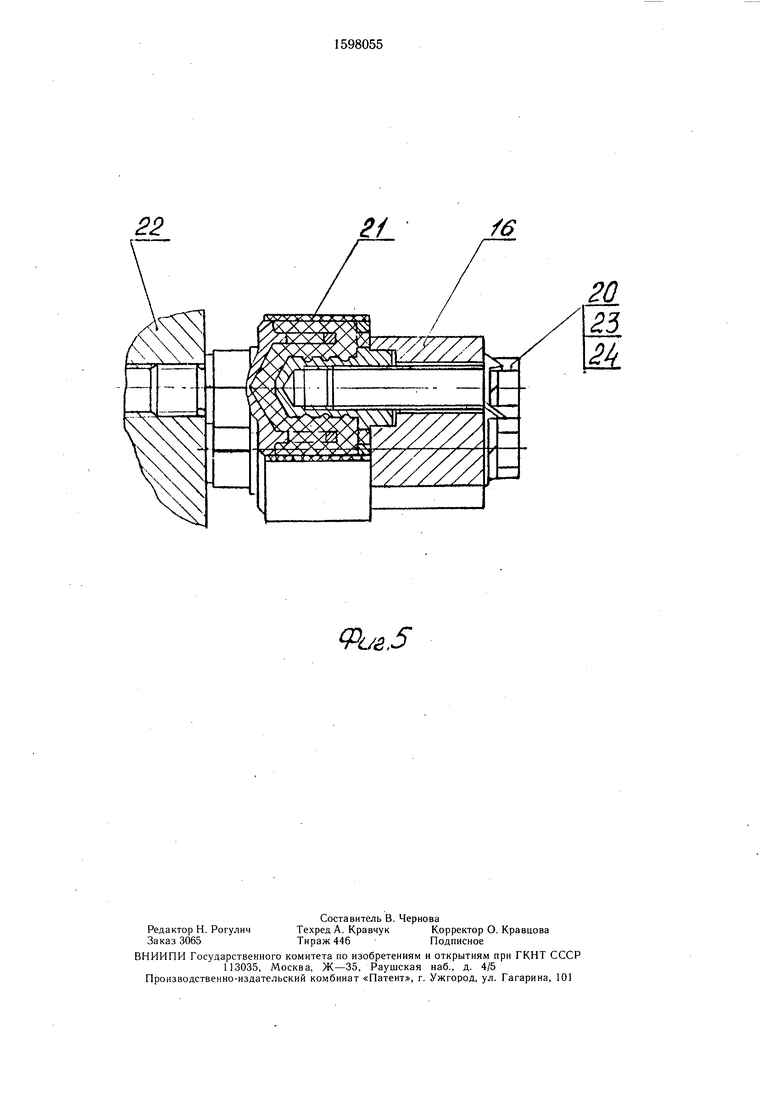

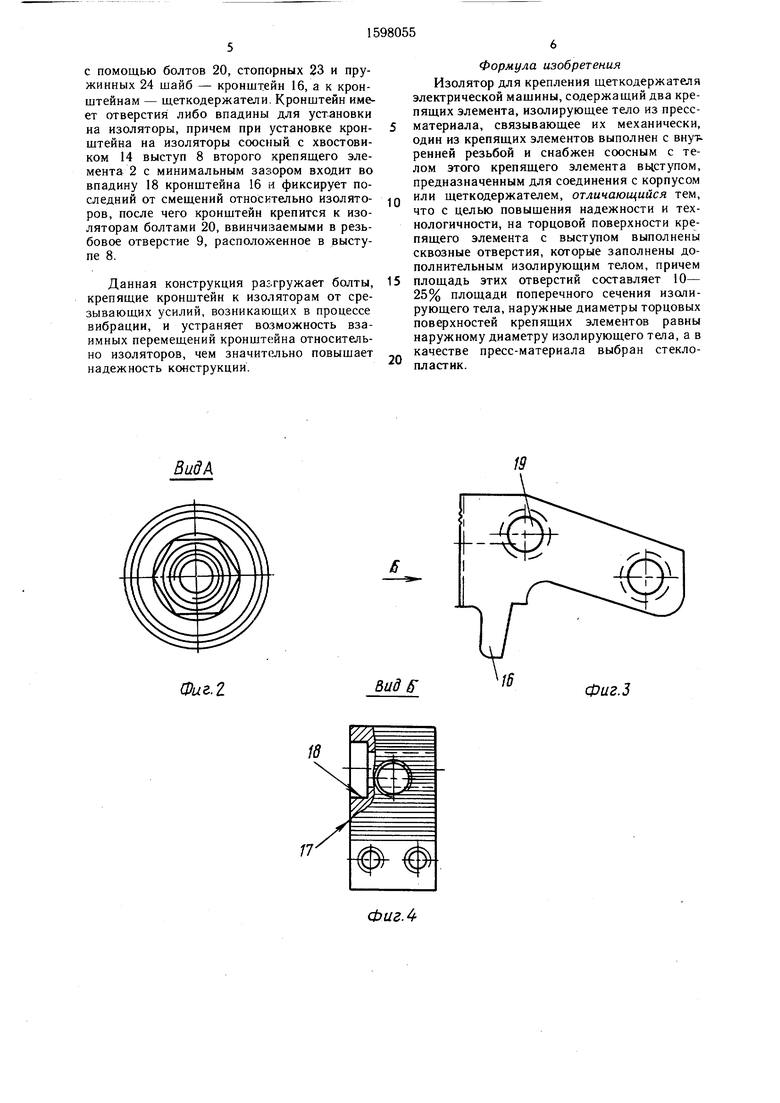

На фиг. 1 показан изолятор, разрез; на фиг. 2 -- вид А на фиг. 1; на фиг. 3 - кронштейн; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - крепление изоляторов к корпусу электрической машины, крепление кронштейна к изоляторам.

Изолятор (фиг. 1 и 2) состоит из крепя- ших элементов 1 и 2, изолируюш.его тела 3, дугостойкой фторопластовой оболочки 4.

Первый крепяш,ий элемент 1 имеет резь- бовый хвостовик 5, снабженный шестигранником 6 под гаечный ключ (фиг. 2), и сквозные отверстия 7 в стенках.

Второй крепяший элемент 2 имеет соос- ный с ним выступ 8 на торце, резьбовое 9 и сквозное 10 отверстия. Между крепяш,ими элементами 1 и 2 имеется изо- лируюш,ее тело 3 - стеклопластик, заполняю- ш,ее пространство между этими крепящими элементами и включающее наружный слой, закрывающий крепящий элемент 1 по диаметру 11 и концентрический изоляционный промежуток 12 - оба обеспечивают необходимое электрическое сопротивление изолятора, а также тело в отверстиях 7 крепящего элемента 1, способствующее более прочному соединению крепящих элементов между собой. Дополнительное изолирующее тело 13 заполняет отверстия 10 в крепящем элементе 2, улучшает контакт стеклопластика изолирующего тела 3 с атмосферой благодаря чему обеспечивается возможность удаления летучих составляющих связующих из внутренних слоев стеклопластика в процессе изготовления и увеличивает сцепление между крепящими элементами. Кроме того, для улучшения сцепления на цилиндрический хвостовик 14 крепящего элемента 2 нанесены канавки 15.

Наружные диаметры дискообразных поверхностей крепящих элементов 1 и 2 равны наружному диаметру 11 изолирующего тела, поэтому в эксплуатации, когда к изолятору подсоединены кронщтейн и щеткодержатель, не происходит выворачивание крепящего элемента 2 из крепящего элемента 1, а происходит сжатие изолирующего тела 3 этими дискообразными поверхностями.

На изолятор надета дугостойкая фторопластовая оболочка 4.

Изолятор в сборе получается методом горячей прессовки в специальной пресс-форме, куда устанавливаются крепящие элементы 1 и 2, обе детали центрируются одна относительно другой и затем в промежутки между ними под давлением запрессовывается разогретый стеклопластик, заполняющий все пустоты и отверстия 7 и 10 в обоих деталях. После необходимой термообработки,

служащей для полимеризации связующих стеклопластика и удаления летучих составляющих, производится механическая обработка изолятора, после чего на него напрессо- вывается дугостойкая фторопластовая оболочка 4.

Сквозные отверстия 10 в торцовой дискообразной поверхности элемента 2 круглые,

восемь - таких отверстий равномерно распределены по окружности. Общая площадь отверстий 10 может составлять от 10 до 25% поперечного сечения изолирующего тела. За площадь поперечного сечения изолирующего тела принято кольцевое сечение

между цилиндрическим хвостовиком крепящего элемента 2 и наружным диаметром 11 изолирующего тела 3. С точки зрения удаления летучих составляющих из связующих изолирующего тела 3 площадь отач--:.с

тий под дополнительное изолирующее тапо должна составлять минимум 10% от площади поперечного сечения изолирующего тела. Но с точки зрения механической прочности торцовой дискообразной поверхности крепящего элемента 2 площадь этих круглых отверстий 10 не может быть больше 30% этой поверхности, так как если они будут больще, то перемычки между отверстиями 10, краем отверстия 10 и наружным диаметром 11 торцовой поверхности элемента 2 малы. Это плохо, так как в про

цессе прессовки изолятора и в процессе

эксплуатации, когда на изолятор крепится кронщтейн со щеткодержателем, эти перемычки могут начать гнуться или даже ломаться. Если отверстия 10 делать некруглыг.1И с целью увеличения их общей площади, то при

5 этом сильно усложняется технология изготовления.

За торцовую поверхность принимают кольцевую поверхность между наружным диаметром 11 элемента 2 и выступом 8. Если

0 площадь сквозных отверстий 10 составляет 30% площади торцовой поверхности, площадь дополнительного изолирующего тела составляет 25% площади изолируюи 1.его тела 3. В представленной конструкции площадь отверстий составляет 25% площади изоли5 рующего тела.

Кронштейн 16 (фиг. 3 и .4), служащий для крепления к нему щеткодержателя и сам крепящийся к изоляторам, имеет на поверхностл 17, прилегающей к изоля- 0 торам, впадины 18, в которые входят со- осные с хвостовиком 14 выступы 8 изоляторов, и сквозные отверстия 19, через которые проходят болты 20, крепящие кронштейны к изоляторам.

Для работы узла в электрической машине (фиг. 5) изоляторы 21 крепятся с помощью резьбового хвостовика 5 первого крепящего элемента 1 к корпусу 22 (либо щиту, либо траверсе), затем к изоляторам 21

с помощью болтов 20, стопорных 23 и пружинных 24 шайб - кронштейн 16, а к кронштейнам - шеткодержатели. Кронштейн имеет отверстия либо впадины для установки на изоляторы, причем при установке кронштейна на изоляторы соосный с хвостовиком 14 выступ 8 второго крепящего элемента 2 с минимальным зазором входит во впадину 18 кронштейна 16 и фиксирует последний от смещений относительно изоляторов, после чего кронштейн крепится к изоляторам болтами 20, ввинчиваемыми в резьбовое отверстие 9, расположенное в выступе 8.

Данная конструкция разгружает болты, крепящие кронштейн к изоляторам от срезывающих усилий, возникающих в процессе вибрации, и устраняет возможность взаимных перемещений кронщтейна относительно изоляторов, чем значительно повышает надежность конструкции.

0

5

0

Формула изобретения Изолятор для крепления щеткодержателя электрической машины, содержащий два крепящих элемента, изолирующее тело из пресс- материала, связывающее их механически, один из крепящих элементов выполнен с внут- ренней резьбой и снабжен соосным с телом этого крепящего элемента вьчступом, предназначенным для соединения с корпусом или щеткодержателем, отличающийся тем, что с целью повыщения надежности и технологичности, на торцовой поверхности крепящего элемента с выступом выполнены сквозные отверстия, которые заполнены дополнительным изолирующим телом, причем площадь этих отверстий составляет 10- 25% площади поперечного сечения изолирующего тела, наружные диаметры торцовых поверхностей крепящих элементов равны наружному диаметру изолирующего тела, а в качестве пресс-материала выбран стеклопластик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Палец щеткодержателя | 1977 |

|

SU752577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| КОММУТИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2091884C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2015 |

|

RU2588608C1 |

| Щеточно-коллекторный узел машины постоянного тока | 1991 |

|

SU1823050A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ РАЗЪЕМНОГО СОЕДИНЕНИЯ ТИПА «ЛАСТОЧКИН ХВОСТ» | 1969 |

|

SU240411A1 |

| Универсальная муфта кабельного ввода погружного электродвигателя | 2018 |

|

RU2694810C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| ВСТАВКА В МАТРИЦУ ДЛЯ ПРОИЗВОДСТВА ДЛИННЫХ МАКАРОН ТРУБЧАТОЙ ФОРМЫ | 2001 |

|

RU2213454C2 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2014 |

|

RU2543921C1 |

Изобретение относится к электромашиностроению. Цель - повышение надежности и технологичности. Изолятор располагается горизонтально, содержит два крепящих элемента, изолирующее тело между ними, связывающее их механически, сверху на него надета дугостойкая фторопластовая изоляция. Один из крепящих элементов имеет хвостовик с наружной резьбой для крепления к корпусу (или щеткодержателю). Другой крепящий элемент выполнен с внутренней резьбой и снабжен осесимметричным выступом, входящим с малым зазором в соответствующее отверстие корпуса (или щеткодержателя). В изоляторе на торцовой поверхности крепящего элемента с осесимметричным выступом имеются сквозные отверстия, заполненные изолирующим телом, которое соединено с изолирующим телом, находящимся между двумя крепящими элементами. Площадь сквозных отверстий составляет от 10 до 25% от площади поперечного сечения изолирующего тела, находящегося между крепящими элементами. Изолирующее тело выполнено из однородного пресс - материала на основе стеклянных нитей. Наружный диаметр торцовых поверхностей крепящих элементов равен наружному диаметру изолирующего тела. 5 ил.

ВидА

Фиг. г

Вид S

фиг.З

Фиг. 4

Vijs.5

| Палец щеткодержателя | 1977 |

|

SU752577A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КРЕПКИЙ НАПИТОК "КЕЗЕНОЙ" | 1991 |

|

RU2013441C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-01-12—Подача