Изобретение относится к технике помола в барабанных мельницах и способам изготовления мелющих тел. и может быть использовано в промьшшеннос- ти строительных материалов., горнорудной и других отраслях промьшшен- ности.

Цель изобретения - снижение трудоемкости изГ йтовления мелющего тела и повышение эффективности измельчения.

Мелющее тело образовано вращением плоской фигуры вокруг оси симметрии, плоская фигура образована замкнутой

кривой, возникшей при пересечении двух дуг окружностей, развернутых вогнутой стороной навстречу одна другой и имеющих радиусы г, и г, дуги сопряжены между собой по третьей дуге радиусом г, причем отношения

г,,/г, 1,6-2,4; Гз/г, 0,2-0,5,

а отношение расстояния между центрами вращения радиусов г, и г . к максимальному расстоянию между дугами окружное3

(a/b)

15990

тей этих радиусов Ca/b) составляет 0,39-0,47.

Мелющее тело изготовляют заливкой металла в.лодусферическую полость ко- киля, охлаждением, затвердеванием и удалением отливки мелющего тела из кокиля, при этом количество расплава, подаваемого с кокиль, составляет 0,1- 0,9 от объема полости кокиля. Q

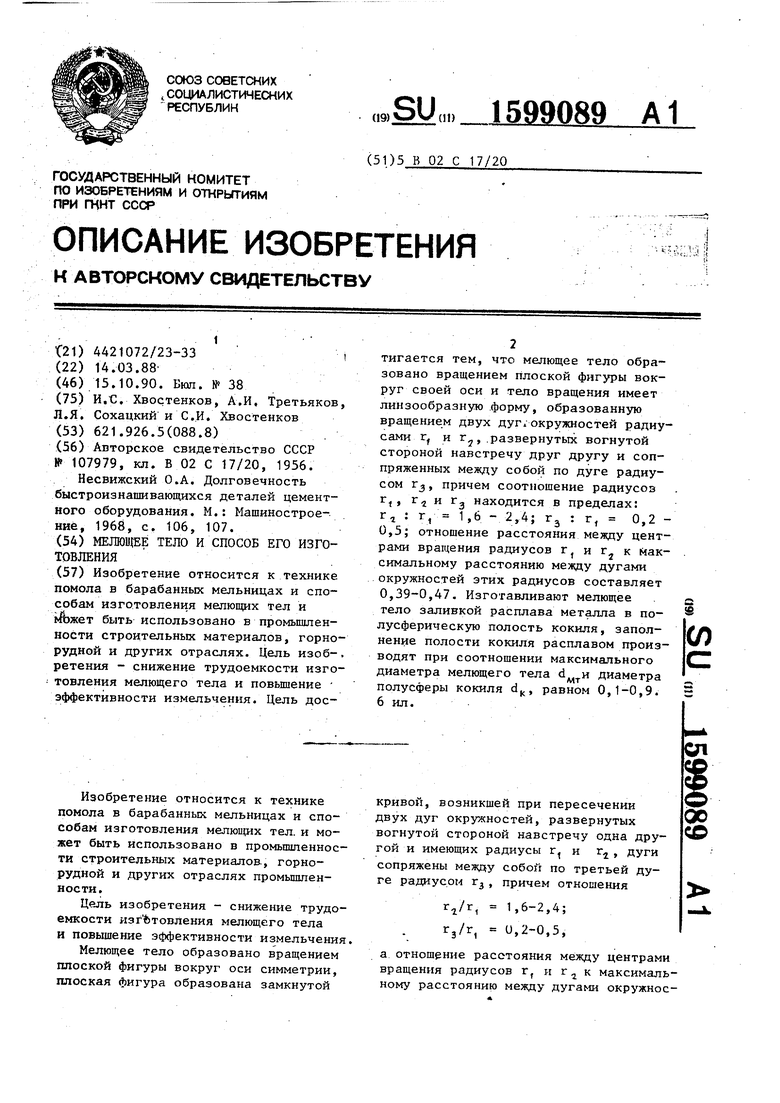

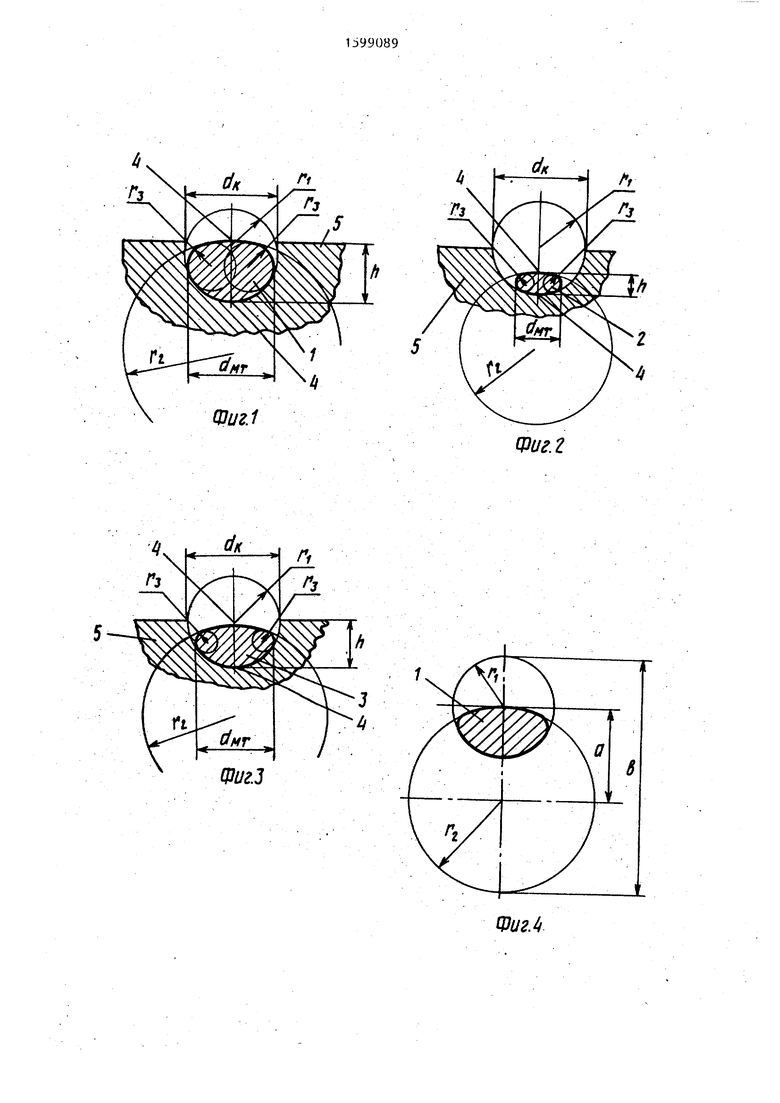

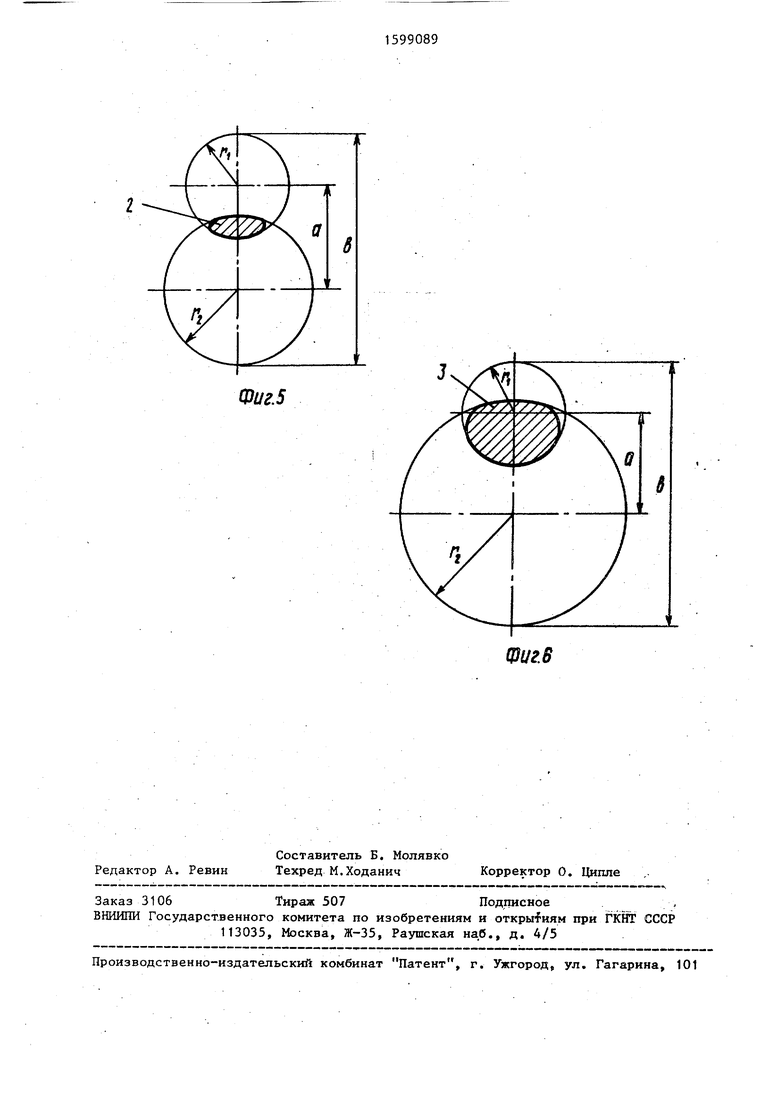

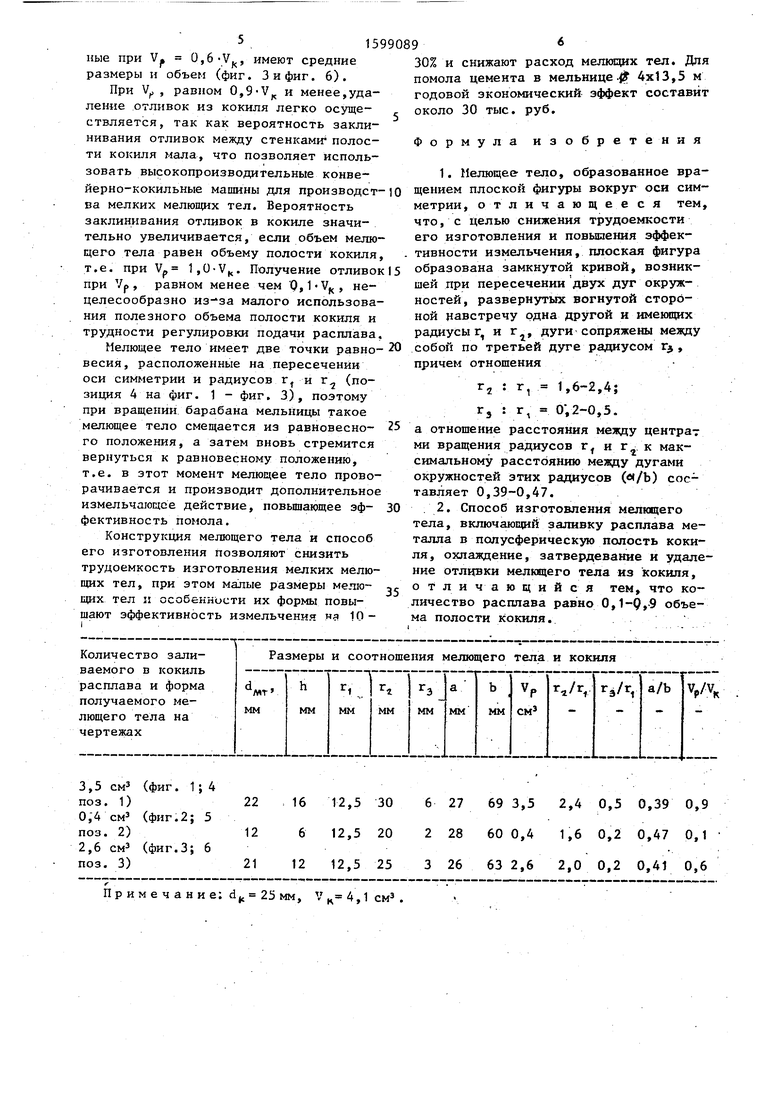

На фиг. 1 - фиг. 3 показаны формы мелющего тела и кокиля; на фиг. 4 - фиг. 6 - формы мелющего тела.

Мелющее тело (обозначенное позициями 1 - 3 на фиг. 1 - фиг. 6) представляет собой тело вращения плоской фигуры, плоская фигура образована замкнутой кривой, возникшей при пересечении двух дуг радиусом г к г, дуги

15

сопряжены между собой по третьей дуге радиусом Гд, расстояние между центрами вращения радиусов i и TJ равно с( , максимальное расстоя- между дугами- окружностей - радиусов г и г равно Ь, диаметр мелющего тела равен d высота мелющего тела равна h.

Мелющее тело (обозначенное позицией 1 на фиг. 1 и фиг. 4) имеет , 2,4; Гз/г, 0,5; «/Ь 0,39.

Мелющее тело (обозначенное позицией 2 на фиг. 2 и фиг. 5) имеет г4/Г1 1,6; Гз/г 0,2; а/Ь 0,47.

Мелющее тело (обозначенное позицией 3 на фиг. 3 и фиг. 6) имеет r,, 2,0; rj/-r, 0,2; o(/b 0,41.

Каждое мелющее тело имеет две точки равновесия (позиция 4 на фиг. 1 - фиг. 3).

Мелющее тело отливается в кокиле (позиция 5 на фиг. 1 - фиг. 3). Полость кокиля имеет форму полусферы диаметром d, радиусом г и объемом Vk

20

25

30

35

40

ва,

, радиусом 1.

Объем заливаемого в кокиль распла- равен Vp. Получение мелющего тела АС

максимальных размеров (позиция 1 на фиг. 1 и фиг. 4) достигается в случае когда количество заливаемого в кокиль расплава составляет Vp 0,9-V, мелющего тела минимальных размеров (позиция 2 на фиг. 2 и фиг. 5) при Vp 0,1 -Уц, мелющего тела средних разме- .ров (позиция 3 на фиг. 3 и .фиг. 6) при V р 0,6.V.

Мелющее тело и способ его изготовления иллюстрируется следующими примерами.

Изготовление мелющего тела предлагаемой формы в массовом количестве

50

1599089

Q

15

0

5

30

35

40

АС

50

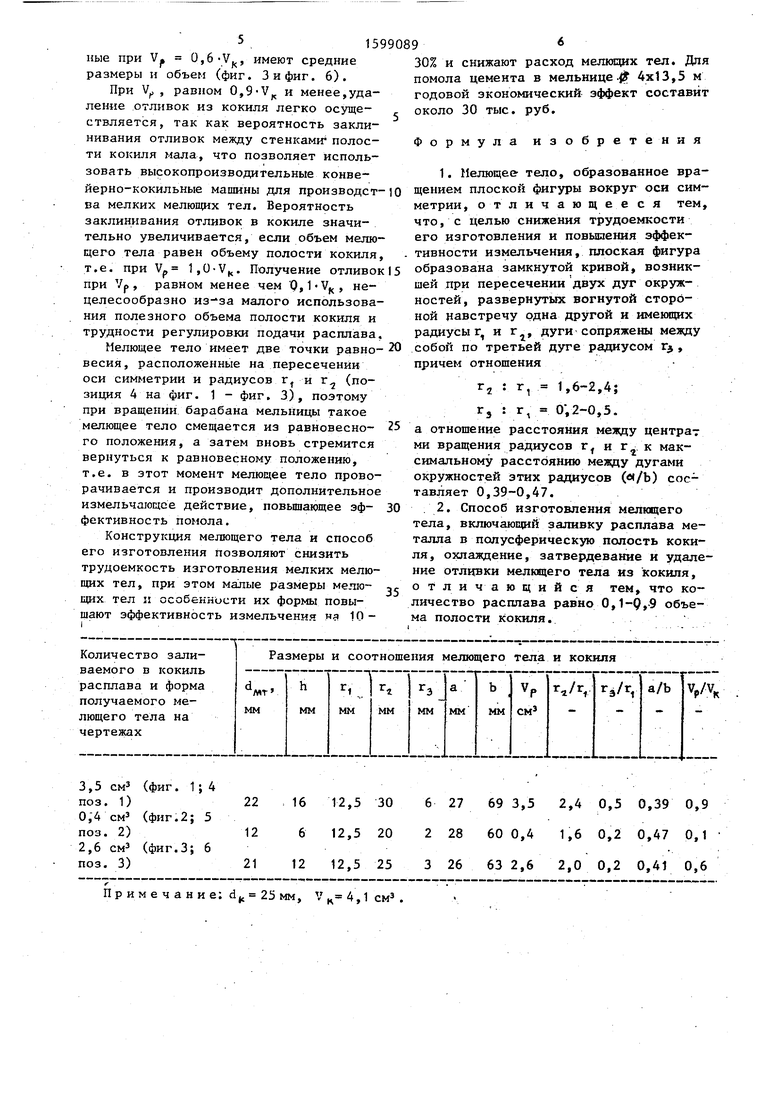

осуществляют на конвейерно-кокильной машине. Кокили машины имеют полости в форме полусферы диаметром 0 25 мм. Радиус полусферы кокиля равен величине г 12,5 мм. Объем кокиля Vj 4,1 см. В кокиль (позиция 5 на фиг. 1 - фиг. 3) заливают расплав металла (например, чугун, сталь и т.д.), а охлаждение и затвердевание отливки осуществляется за счет теплообмена с кокилем и воздухом. Количество заливаемого в кокиль расплава равно .VP (0,1-0,9) V .

Для получения мелющего тела максимального размера,имеющего d 22 мм и h 16 мм необходимо, чтобы количество заливаемого в кокиль расплава составляло 3,5 см или ,9-V. Для получения мелющего тела минимального размера.имеющего d„ 12 мм и

гпт

п Ь мм, необходимо, чтобы количество заливаемого в кокиль расплава составляло 0,4 см или Vp 0,1-V . Для получения мелющего тела средних размеров, имеющего d 21ммиЬ 12мм

ЯЧТ

необходимо, чтобы количество заливаемого в кокиль расплава составляло 2,6 см или VP 0,.

Таким образом, предлагаемьш способ применим для получения мелких мелющих тел с разной кривизной поверхностей и имеющих объем от 0,4 см до 3,5 см (фиг. 1 - фиг. 6), причем кривизна поверхностей определяется тем, что т ц а- г.. и Гд зависят от поверхностного натяжения расплава металла в момент ох.паждения и объема расплава в кокиле.

В таблице приведены характерные размеры и соотношения мелюп1его тела и кокиля в зависимости от количества заливаемого в кокиль расплава.

Приведенные в таблице соотношения характерных раз-меров мелющих тел находятся в определенных пределах: г, 1,6-2,4; Гз/г, 0,2-0,5; о1/Ь 0,39-0,47, что обусловлено поверхностным натяжением расплава металла и степенью заполнения расплавом объема полусферической полости кокиля. Величина г определяется размеd и

ром-полусферы кокиля, равным

г

равна г, 0,5-djj, Отливки, получен- ные при Vp Of9-V, имеют максимальные размеры и объем (фиг. 1 и фиг.4). Отливки, полученные при Vp 0,1-V, имеют минимальные размеры и объем (фиг. 2 и фиг. 5). Отливки, получен5 .1599089

пые при V 0,6-у,, имеют средние 30% и снижают расход мелющих тел. Для

размеры и объем (фиг. Зифиг. 6).

При V , равном 0,9-V и менее,удаление отливок из кокиля легко осуществляется, так как вероятность заклинивания отливок между стенками полости кокиля мала, что позволяет использовать высокопроизводительные конвепомола цемента в мельнице- 4x13,5 м годовой экономический эффект составит около 30 тыс. руб.

Формула изобретения

1. Мелющее- тело, сбразованиое вра-

йерно-кокильные машины для производст-Ю щением плоской фигуры вокруг оси симотлич ающее ся тем.

ва мелких мелющих тел. Вероятность заклинивания отливок в кокиле значительно увеличивается, если объем мелющего тела равен объему полости кокиля.

метрии,

что, с целью снижения трудоемкости его изготовления и повьиаения эффек- . тивности измельчения, плоская фигура

т.е. при Vp 1,0-V. Получение отливок 15 образована замкнутой кривой, возникf-Tf t г ТГгъл ч т -ч -л rf f f ft .«... f 1 TT t tf-i-fw TT UTTTX rf TTXTT nVTl XrW w

при Vp , равном менее чем p,1 Vjj, нецелесообразно малого использования полезного объема полости кокиля и трудности регулировки подачи расплава.

шей при пересечении двух дуг окружностей, развернутых вогнутой стороной навстречу одна другой и имеющих радиусы г и г, дуги сопряжены между

Мелющее тело имеет две точки равно-20 собой по третьей дуге радиусом г ,

30% и снижают расход мелющих тел. Для

помола цемента в мельнице- 4x13,5 м годовой экономический эффект составит около 30 тыс. руб.

Формула изобретения

отлич ающее ся тем.

метрии,

что, с целью снижения трудоемкости его изготовления и повьиаения эффек- тивности измельчения, плоская фигура

образована замкнутой кривой, возникt tf-i-fw TT UTTTX rf TTXTT nVTl XrW w

шей при пересечении двух дуг окружностей, развернутых вогнутой стороной навстречу одна другой и имеющих радиусы г и г, дуги сопряжены между

собой по третьей дуге радиусом г ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгрузочное устройство трубной многокамерной мельницы | 1985 |

|

SU1349785A1 |

| РОТОРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2125486C1 |

| СПОСОБ ЛИТЬЯ | 2008 |

|

RU2424871C2 |

| Межкамерная перегородка барабанной мельницы | 1986 |

|

SU1378915A1 |

| Способ изготовления чугунных мелющих тел | 1990 |

|

SU1775223A1 |

| Способ отливки износостойких сферических мелющих тел и устройство для его осуществления | 1989 |

|

SU1761379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2585881C2 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

Изобретение относится к технике помола в барабанных мельницах и способам изготовления мелющих тел и может быть использовано в промышленности строительных материалов, горнорудной и других отраслях. Цель изобретения - снижение трудоемкости изготовления мелющего тела и повышение эффективности измельчения. Цель достигается тем, что мелющее тело образовано вращением плоской фигуры вокруг своей оси и тело вращения имеет линзообразную форму, образованную вращением двух дуг окружностей радиусами R1 и R2, развернутых вогнутой стороной навстречу друг другу и сопряженных между собой по дуге радиусом R3, причем R2:R1=1,6-2,4

R3:R1=0,2-0,5, а отношение расстояния между центрами вращения радиусов R1 и R2 к максимальному расстоянию между дугами окружностей этих радиусов составляет 0,39-0,47. Изготавливают мелющее тело заливкой расплава металла в полусферическую полость кокиля, заполнение полости кокиля расплавом производят при соотношении максимального диаметра мелющего тела Dмт и диаметра полусферы кокиля Dк, равном 0,1-0,9.

весия, расположенные на пересечении оси симметрии и радиусов г и г (позиция 4 на фиг. 1 - фиг. 3), поэтому при вращении барабана мельницы такое мелющее тело смещается из равновесного положения, а затем вновь стремится вернуться к равновесному положению, т.е. в этот момент мелющее тело проворачивается и производит дополнительное измельчающее действие, повышающее эффективность помола.

Конструкция мелющего тела и способ его изготовления Позволяют снизить трудоемкость изготовления мелких мелющих тел, при этом малые размеры мелющих тел I особенности их формы повышают эффективность измельчения ня 10причем отнощения

г, : г, 1,6-2,4;

г, : г, о;2-0,5.

25 а отношение расстояния между центрат

г к мак0

5

ми вращения радиусов г и симальному расстоянию между дугами окружностей этих радиусов («/Ь) составляет 0,39-0,47.

QJuz. 1

Фиг.З

Фиг. 2

Фиг А

Фиг.5

Фиг. 6

| Цильпебс | 1956 |

|

SU107979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Несвижский О.А | |||

| Долговечность быстроизнашивающихся деталей цементного оборудования | |||

| М.: Машиностроение, 1968, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1990-10-15—Публикация

1988-03-14—Подача