Изобретение относится к пайке, в частности к конструкции припоя, при- ме-няемого для капиллярной пайки сое- динений из меди и стали.

Цель изобретения - получение про волоки припоя с диаметрам 0,2 мм и более без операции волочения.

Композиционный припой содержит тугоплавкую основу, пропитанную лег коплавкой составляющей, причем туго- плавкая основа выполнена в виде сви тых в жгут проволок, расположенных одна относительно другой с зазором и

шагом скрутки в 5-20 раз больше диаметра припоя. На жгут уложен ряд проволок, навитых в виде спирали в направлении, противоположном свиву жгута, и расположенных с зазором от- носительно друг друга 0,3-0,6 от диаметра проволоки.

Для композиционного припоя в качестве тугоплавкой основы берут 3- 50 медных проволок марки не хуже Ml. В зависимости от заданного наружного диаметра жгута диаметр одиночных проволок может выбираться в пределах.

W

315991

от 0,05 до 0,40 мм. Скручивание в жгут необходимо для постоянства фор мы припоя, обеспечения заданного отношения тугоплавкой и легкоплавкой . компонент и обеспечения жесткости каркаса композиционного припоя Дна метр одиночной проволоки ограничен механической прочностью, необходимой при формировании каркаса композицион „ ного,припоя, и скоростью растворения меди в л-егкоплавкой компоненте иа основе оловав Количество проввж к в жгуте выбирается исходя из неебходи мого диаметра припоя с

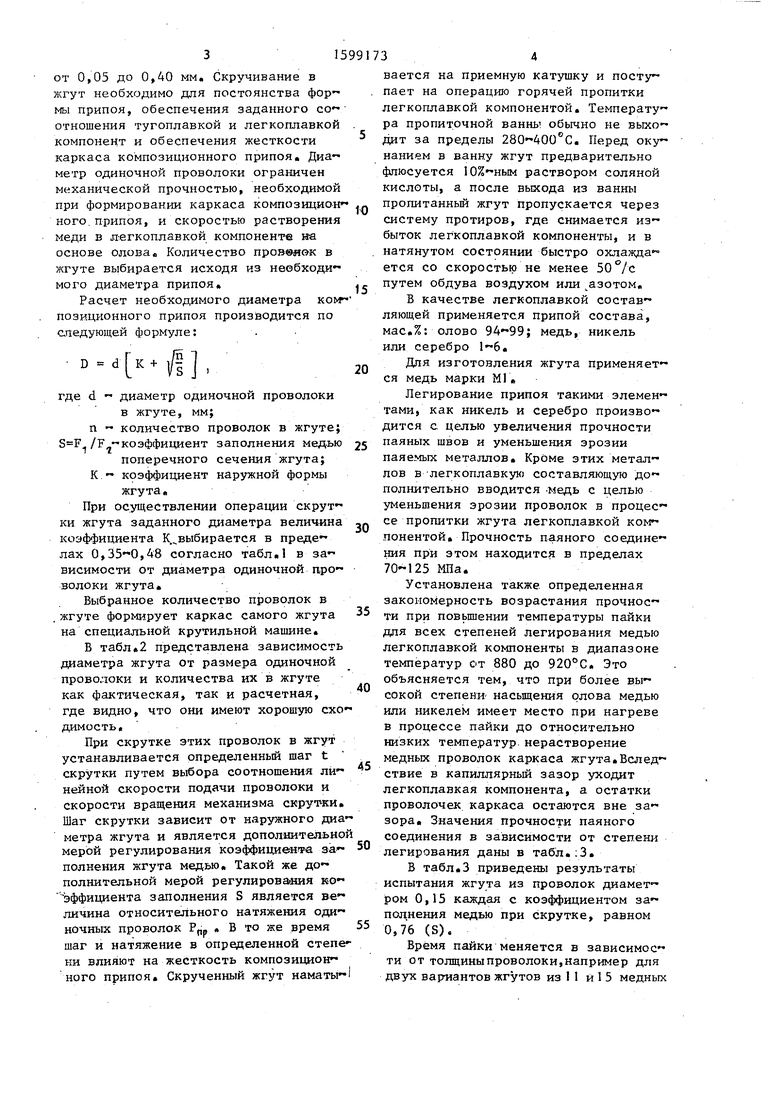

Расчет необходимого диаметра позиционного припоя производится по следующей формуле:

D

-/1,

где d диаметр одиночной проволоки в жгуте, мм;

п - количество проволок в жгуте; S F/F коэффициент заполнения медью

поперечного сечения жгута; К коэффициент наружной формы жгута.

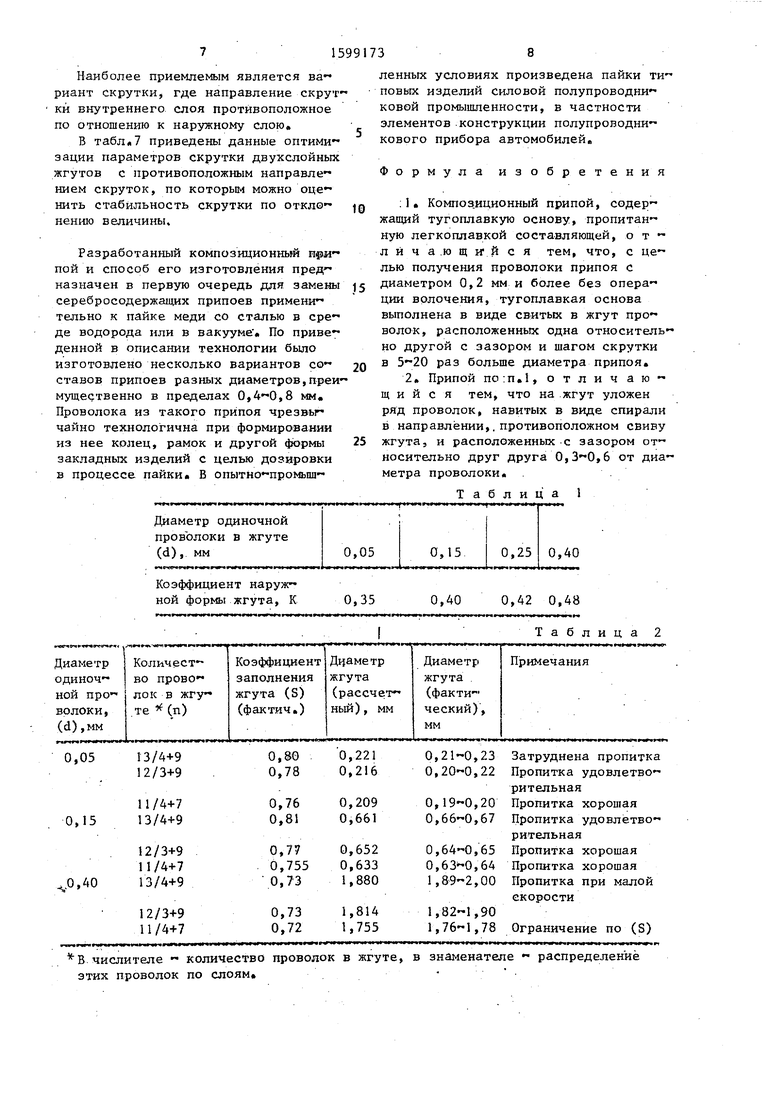

При осуществлении операции скрут ки жгута заданного диаметра величина коэффициента К.выбирается в преде лах 0,,48 согласно табл,1 в за висимости от диаметра одиночной аро волоки жгута

Выбранное количество проволок в жгуте формирует каркас самого жгута на специальной крутильной машине

В представлена зависимость диаметра жгута от размера одиночной проволоки и количества их в жгуте как фактическая, так и расчетная, где видно, что они имеют хорошую схо димость.

При скрутке этих проволок в жгут устанавливается определенньй шаг t скрутки путем выбора соотношения ли нейной скорости подачи проволоки и скорости вращения механизма скрутки Шаг скрутки зависит от наружного диа метра жгута и является дополнительно мерой регулирования коэффициента заполнения жгута медью Такой же до полнительной мерой регулирова. Ния ко 1эффициента заполнения S является ве личина относительного натяжения оди ночных проволок Ррр В то же время шаг и натяжение в определенной степе ни влияют на жесткость композицион ного припоя Скрученный жгут наматьг

„ с

0

0

5

5

5

0

5

0

734

вается на приемную катушку и посту пает на операцию горячей пропитки легкоплавкой компонентой Температу ра пропиточной ваннь обычно не выхо дит за пределы 280 400°С Перед оку нанием в ванну жгут предварительно флюсуется раствором соляной кислоты, а после выхода из ванны пропитанньй жгут пропускается через систему протиров, где снимается из быток легкоплавкой компоненты, и в . натянутом состоянии быстро охлажда ется со скоростью не менее 50°/с путем обдува воздухом или азотом,

В качестве легкоплавкой состав ляющей применяется припой состава, олово медь, никель или серебро

Для изготовления жгута применяет ся медь марки МГ,

Легирование припоя такими элемен тами, как никель и серебро произво дится с целью увеличения прочности паяных швов и уменьшения эрозии паяемых металлов Кроме этих метал лов в Легкоплавкую составляющую до полнительно вводится Иедь с целью уменьшения эрозии проволок в процес се пропитки жгута легкоплавкой ком понентой Прочность паяного соедине ния при этом находится в пределах МИа

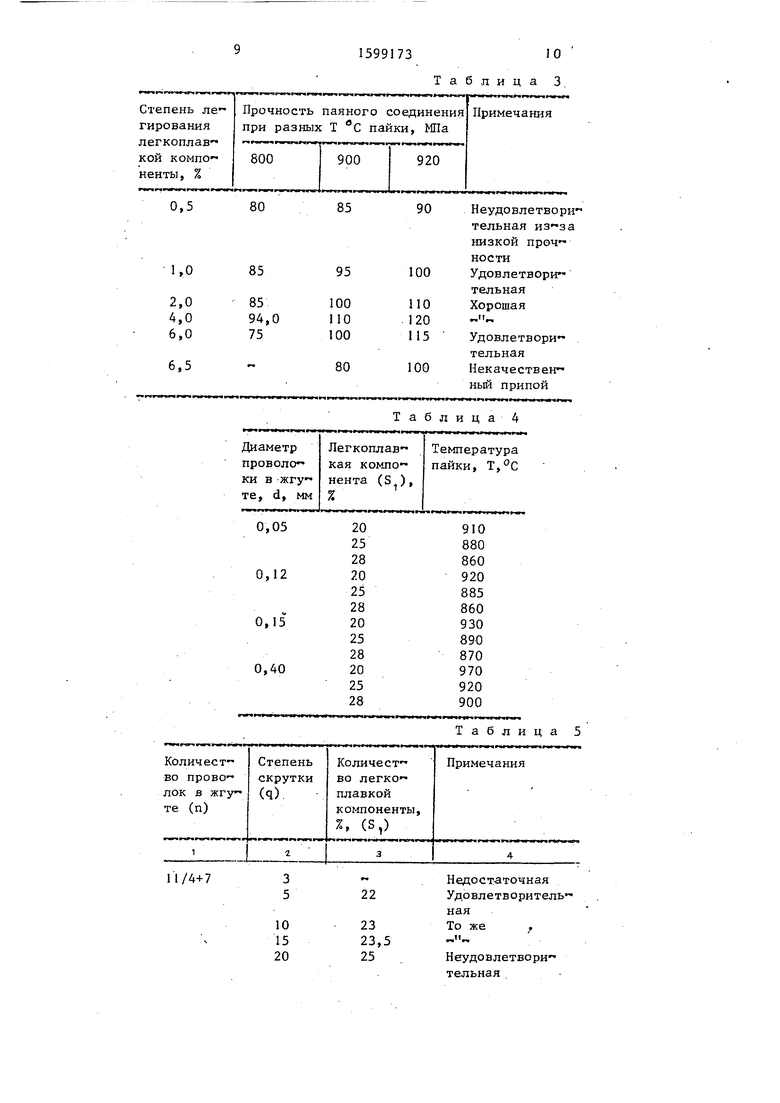

Установлена также определенная закономерность возрастания прочное ти при повьшении температуры пайки для всех степеней легирования медью легкоплавкой компоненты в диапазоне температур от 880 до 920°С, Это объясняется тем, что при более вы сокой степени насыщения олова медью или никелем имеет место при нагреве в процессе пайки до относительно низких температур, нерастворение медных проволок каркаса жгута Вслед ствие в капиллярный зазор уходит легкоплавкая компонента, а остатки проволочек каркаса остаются вне за зора Значения прочности паяного соединения в зависимости от степени легирования даны в табл,;3,

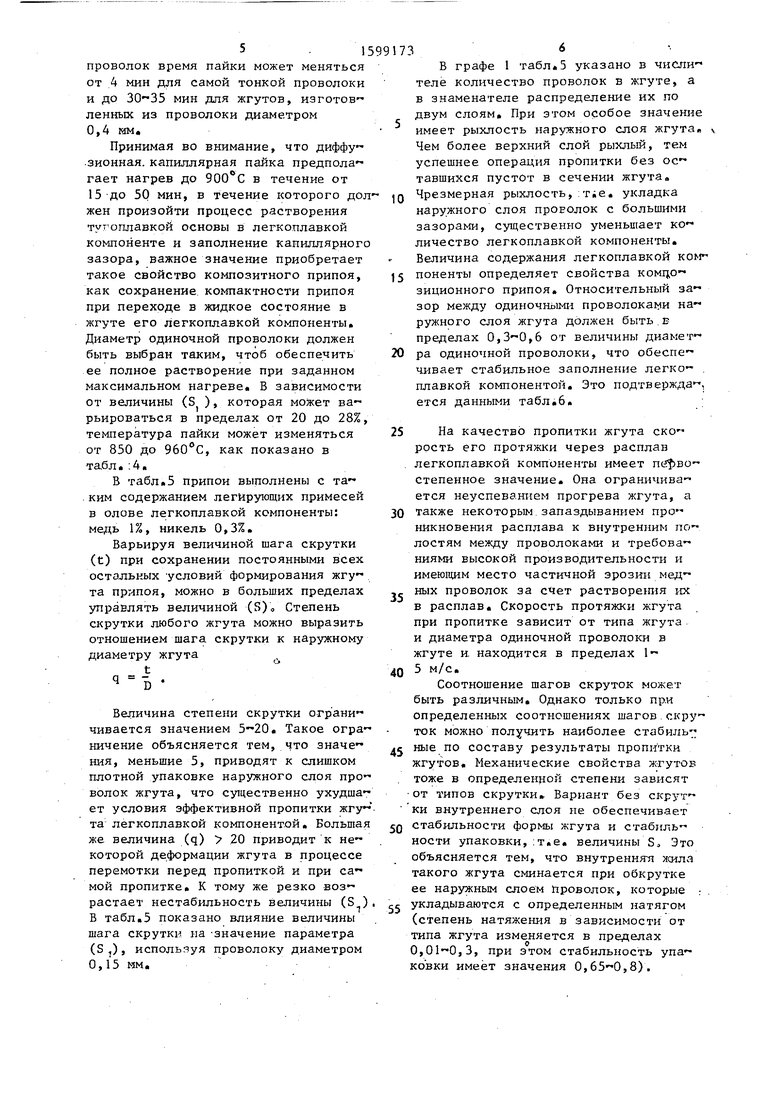

В приведены результаты испытания жгута из проволок диамет ром 0,15 каждая с коэффициентом за полнения медью при скрутке, равном 0,76 (S).

Время пайки меняется в зависимое ти от толщиныпроволоки,например для двух вариантов жгутов из 1 1 и 1 5 медных

5 . 1 проволок время пайки может меняться от 4 мин для самой тонкой проволоки и до мин для жгутов, изготов ленных из проволоки диаметром 0,4 мм,

Принимая во внимание, что диффу зионная. капиллярная пайка предпола гает нагрев до в течение от 15 до 50 мин, в течение которого дожен произойти процесс растворения тугоплавкой основы в легкоплавкой компоненте и заполнение капиллярног зазора, важное значение приобретает такое свойство композитного припоя, как сохранение компактности припоя при переходе в жидкое состояние в жгуте его легкоплавкой компоненты. Диаметр одиночной проволоки должен быть выбран таким, чтоб обеспечить ее полное растворение при заданном максимальном нагреве, В зависимости

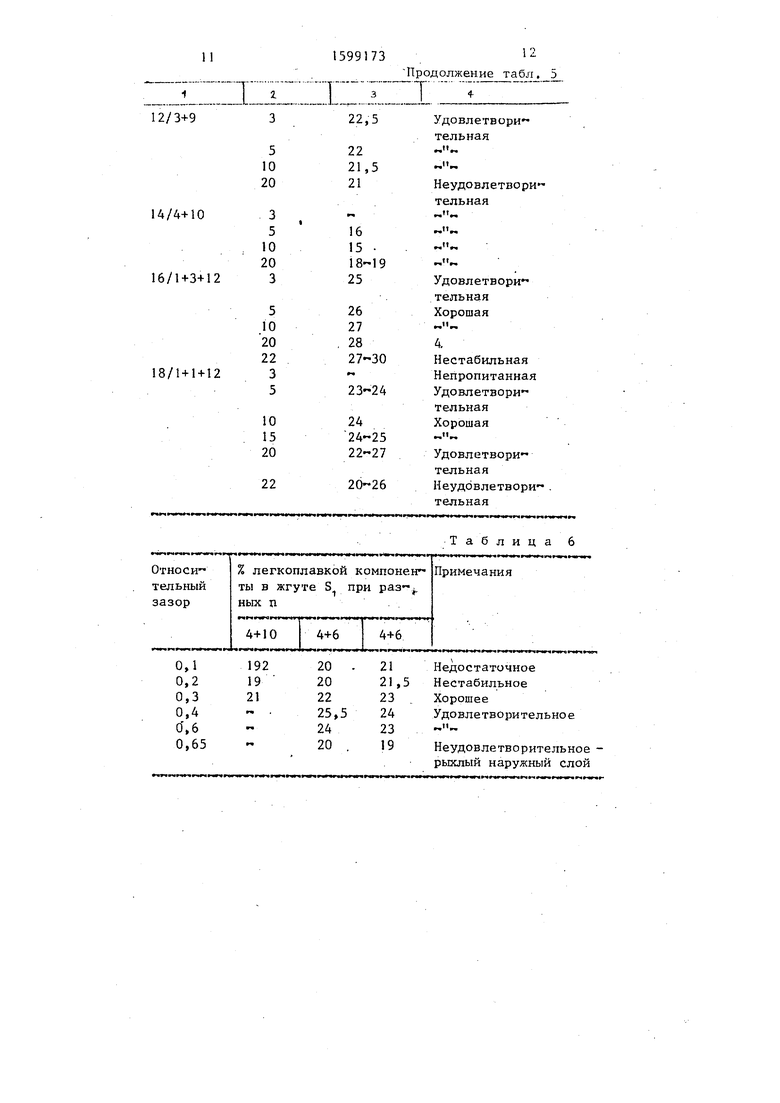

от величины (S ), которая может вэ рьироваться в пределах от 20 до 28%, температура пайки может изменяться от 850 до 960 С, как показано в табл.;4,

В табл.5 припои выполнены с та .КИМ содержанием легирующих примесей в олове легкоплавкой компоненты: медь 1%, никель 0,3%,

Варьируя величиной шага скрутки (t) при сохранении постоянными всех остальных условий формирования жгу та припоя, можно в больших пределах управлять величиной (S)o Степень скрутки любого жгута можно выразить отношением шага скрутки к наружному диаметру жгута

I Ъ

Величина степени скрутки ограни чивается значением 5 20« Такое огра ничение объясняется тем, что значе ния, меньшие 5, приводят к слишком плотной упаковке наружного слоя прО волок жгута, что су1цественно ухудша ет условия эффективной пропитки жгу та легкоплавкой компонентой. Большая же величина (q) 20 приводит к не которой деформации жгута в процессе перемотки перед пропиткой и при са мой пропитке, К тому же резко воз растает нестабильность величины (S ) В табл,5 показано влияние величины шага скрутки на -значение параметра (S ,), испольяуя проволоку диаметром 0,15 мм.

В графе 1 табл,5 указано в чиСли теле количество проволок в жгуте, а в знаменателе распределение их по двум слоям. При этом особое значение имеет рыхлость наружного слоя жгута Чем более верхний слой рыхлый, тем успешнее операция пропитки без ос тавшихся пустот в сечении жгута. Чрезмерная рыхлость,;т;е, укладка наружного слоя проволок с большими зазорами, существенно уменьшает ко личество легкоплавкой компоненты. Величина содержания легкоплавкой ком поненты определяет свойства комцо зиционного припоя. Относительный за зор между oдинoчны пi проволокаг и на ружного слоя жгута должен быть.Е пределах 0,,6 от величины диамет ра одиночной проволоки, что обеспе чивает стабильное заполнение легко . плавкой компонентой. Это подтвержда, ется данными табл,6,;

На качество пропитки жгута ско рость его протяжки через расплав легкоплавкой компоненты имеет ncJfiBO степенное значение. Она ограничива ется неуспеванием прогрева жгута, а

также некоторым запаздыванием про никновения расплава к внутренним по лостям между проволоками и требова ниями высокой производительности и имею1цим место частичной эрозии мед ных проволок за счет растворе1шя их в расплав. Скорость протяжки жгута при пропитке зависит от типа жгута и диаметра одиночной проволоки в жгуте и. находится в пределах 1

5 м/с.

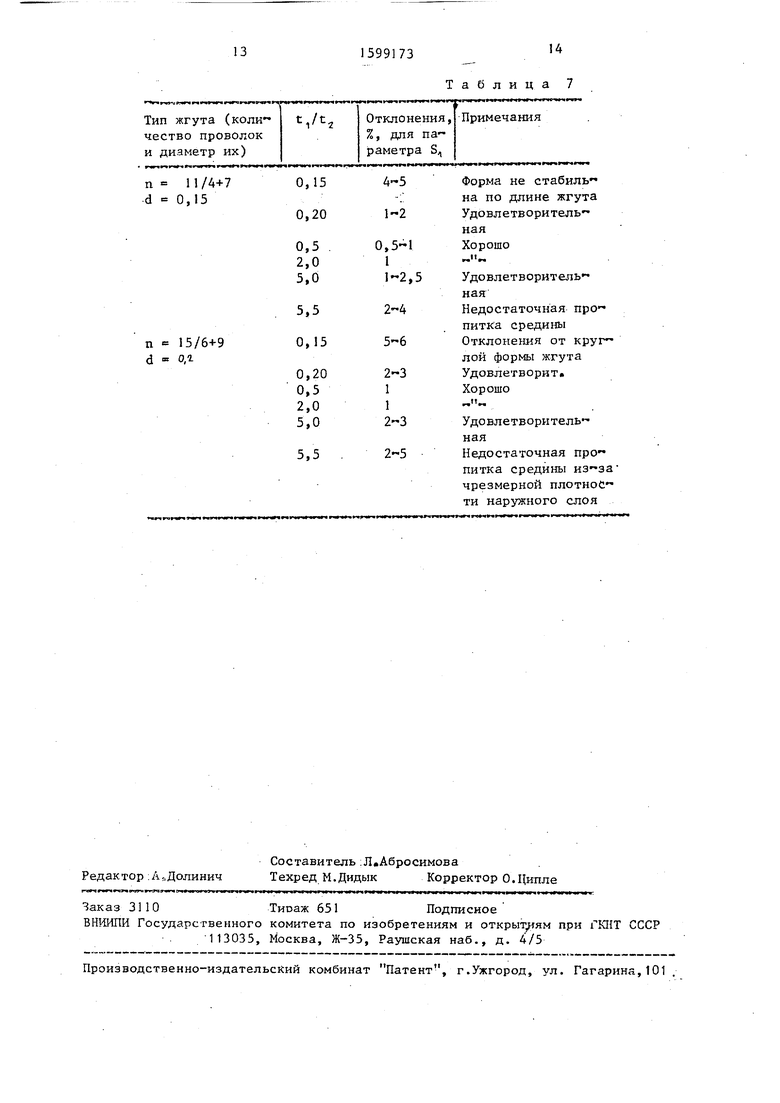

Соотношение шагов скруток может быть различным. Однако только пр.и определенных соотношениях шагов скруток можно получить наиболее стабильные по составу результаты пропитки жгутов. Механические свойства жгутов тоже в определенной степени зависят от типов скрутки. Вариант без скрутки внутреннего слоя не обеспечивает

стабильности формы жгута и стабильности упаковки, : т,е, величины S;, Это объясняется тем, что внутрення-я жила такого жгута сминается при обкрутке ее наружным слоем йроволок, которые г

укладываются с определенным натягом (степень натяжения в зависимости от типа жгута изменяется в пределах 0,,3, при этом стабильность упа ковки имеет значения 0,,8).

Наиболее приемлемым является ва риант скрутки, где направление скрут кй внутреннего слоя противоположное по отношению к наружному слою

В табл«7 приведены данные оптими эации параметров скрутки двухслойньпс жгутов с противоположным направле нием скруток, по которьи можно оце нить стабильность скрутки по откло нению величины.

Разработанный композиционньт пой и способ его изготовления пред назначен в первую очередь для замены серебросодержащих припоев примени тельно к пайке меди со сталью в ере де водорода или в вакууме По приведенной в описании технологии было изготовлено несколько вариантов со ставов припоев разных диаметров,преи муще ;твенно в пределах 0,40,8 мм. Проволока из такого припоя чрезвычайно технологична при формировании из нее колец, рамок и другой формы закладных изделий с целью дозировки в процессе пайки. В опытно -промыш-

ленных условиях произведена пайки ти повых изделий силовой полупроводни ковой промышленности, в частности элементов конструкции полупроводни кового прибора автомобилей.

Формула изобретения

:1. Композ.иционный припой, содер жащий тугоплавкую основу, пропитанную легкоплавкой составляющей, о т лйча. тем, что, с це- лью получения проволоки припоя с диаметром 0,2 мм и более без опера ции волочения, тугоплавкая основа выполнена в виде свитых в жгут про волок, расположенных одна относительно другой с зазором и шагом скрутки в раз больше диаметра припоя,

2, Припой по:п,1, отлич аю щ и и с я тем, что на .жгут уложен ряд проволок, навитых в виде спирали в направлении,, противоположном свиву жгута, и расположенных -с зазором от носительно друг друга О,,6 от диаметра проволоки .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| Сетчатое полотно для молниезащитного покрытия полимерного композита | 2021 |

|

RU2769023C1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Припой для пайки алюминия и его сплавов | 2017 |

|

RU2661975C1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| Композиционный припой для пайки и наплавки | 1986 |

|

SU1315203A1 |

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| Способ пайки сотовых металлических конструкций | 1989 |

|

SU1682066A1 |

| ПРИПОЙ НА ОСНОВЕ ТИТАНА ДЛЯ ПАЙКИ СПЛАВА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА НИОБИЯ | 2015 |

|

RU2600785C1 |

Изобретение относится к пайке, в частности к конструкции припоя, применяемого для капиллярной пайки соединений из меди и стали. Цель изобретения - получение проволоки припоя с диаметром 0,2 мм и более без операции волочения. Композиционный припой содержит тугоплавкую основу, пропитанную легкоплавкой составляющей. Тугоплавкая основа выполнена в виде свитых в жгут проволок, расположенных относительно друг друга с зазором и шагом скрутки в 5-20 раз больше диаметра припоя. На жгут уложен ряд проволок, навитых в виде спирали в направлении, противоположном свиву жгута, и расположенных с зазором относительно друг друга 0,3-0,6 от диаметра проволоки. В качестве тугоплавкой основы можно использовать медь, а легкоплавкой - сплав на основе олова. Диаметр одиночных проволок может выбираться в пределах 0,05-0,4 мм. Диаметр припоя будет соответствовать значениям 0,2-2 мм. Прочность паяного соединения находится в пределах 70-125 МПа в зависимости от состава припоя и температуры пайки. Пайка осуществляется при 880-920°С в среде водорода или в вакууме. Время выдержки также зависит от диаметра припоя и находится в интервале 15-50 мин. 7 табл.

Коэффициент наруж

ной формы жгута, К0,350,400,42 0,48

В числителе количество проволок в жгуте, в знаменателе распределение этих проволок по слоям

Таблица 2

159917310

Таблица 3.

тельная

n d

11/4+7 0,15

n 15/6+9 d 0,1

Таблица 7

| Заявка Японии № 53100152, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-15—Публикация

1988-08-08—Подача