Изобретение относится к области пайки, в частности к составу композиционного припоя для пайки твердосплавного инструмента и антифрикцион ной наплавки изделий.

Целью изобретения является повьпие ние прочности паяного соединения и стойкости инструмента.

Припой состоит из легкоплавкой и тугоплавкой составляющих. В качестве тугоплавкой составляющей содержится смесь гранулированных вольфрамо- молибдено-ванадиевых сталей ледебу- ритного класса в соотношении 1:1, при этом припой содержит компоненты следующем соотношении, мас.%: Смесь гранулированных в ольфр амо-молибде но- ванадиевых сталей 2-4 I Цинк22-40

Никель 2-12

Хром0,1-0,9

Бор0,1-0,5

Железо-0,1-0,9

МедьОстальное

В качестве гранулированных воль- фрамо-молибдено-ванадиевых сталей припой содержит стали, содержапще, мас.%:

Первая сталь

Вольфрам5,5-6,5

Молибден4,5-5,5

Ванадий1,8-2,2

Хром3, 8-4,4

Углерод0,8-0,9

ЖелезоОстальное

Вторая сталь

Вольфрам11,5-12,5

Молибден2,5-3,5

Ванадий1,8-2,2

Хром . 3,1-3,6 Кобальт7,5-8,5

Углерод0,8-0,9

ЖелезоОстальное

Цинк, вводи а1й в легкоплавкую часть припоя в виде порошка, образует в результате плавления ei. -твердый раствор цинка в меди. Цинк повышает прочность и пластичность паяно

го соединения. При содержании цинка в припое более 40% припой теряет пластичность и прочность, а при содержании цинка в припое менее 22% ухудшается смачивание и растекание,

Добавки никеля оказывают упрач- :няющее действие на паяный шов, улучшают технологические свойства припоя смачивание и растекание. Оптимальное содержание никеля в припое 2-12%. Содержание его менее 2% не оказывает существенного нлияння на свойства припоя и паяного соединения а содержание выше 12% повьшает температуру плавления легкоплавкой составляющей .

Хром, легируя об -твердый раствор цинка в меди, упрочняет его структуру. Содержание его более 0,9% в шве ухудшает свойства из-за образования тугоплавкого окисла, препятствующего растеканию. Fop, вводимый в количестве 0,1-0,5%, работает как раскисли- тель и повышает прочность. Образуто- щийся в процессе нагрева окисел растворяется во флюсе, повьш1ая склонность флюса к растворению окислов. При содержании бора 0,1% он полностью переходит, окисляясь при нагреве, во флюс, а при содержании бора более 0,5% в припое увеличивается его склонность к растворению основного металла, что приводит к охрупчиванию паяного соединения. Так, железо при содержании его менее 0,1% не увеличивает прочность паяного соединения, при содержании железа более 0,9% заметно повьш1ается температура плавления легкоп 1авкой составляющей припоя-матрицы.

, В качестве тугоплавкой составляющей припоя используется смесь двух гранулированных вольфрамо-молибдено- ванадиевых сталей ледебуритного класса марок F6M50 и Р12МЗК8Ф. Гранулированные частицы сферической формы этих сталей, имеющие температуру плаления на 270-350 С вьш1е температуры плавления легкоплавкой составляющей, не расплавляются в процессе пайки, а лишь, смачиваясь легкоплавкой частью припоя-матрицы, армируя ее, образуют при кристаллизации упрочненный каркас, позволяющий повысить динамическую прочность паяного соединения и стойкость паяного инструмента в процессе эксплуатации при повышенных температурах (400-600 с).

Паяный шов увеличенной толщины в большей степени, чем тонкий, компенсирует разность в коэффициентах линейного расширения стали и твердого сплава при нагреве и охлаждении после пайки, что приводит к уменьшению остаточных паяльных напряжений в твердом сплаве. Содержание тугоплаврумента 200-600°С.

Припой приготовляется смешиванием шихтовых материалов - порошков.

В процессе приготовления шихты припоя для улучшения смачиваемости его и растения используют флюсы АМ-ШТ2

кой части менее 2% не способствует по- дарл этому удается перекрыть диапавышению стойкости инструмента в зон температур при эксплуатации инстпроцессе его работы, а также динами- i

ческой прочности паяного соединения,

а содержание более 4% недопустимо

разветвляет и увеличивает систему

капилляров, не успевающую смачиваться

легкоплавкой составляющей припоя в

процессе пайки, что приводит к сни- ю и буры.

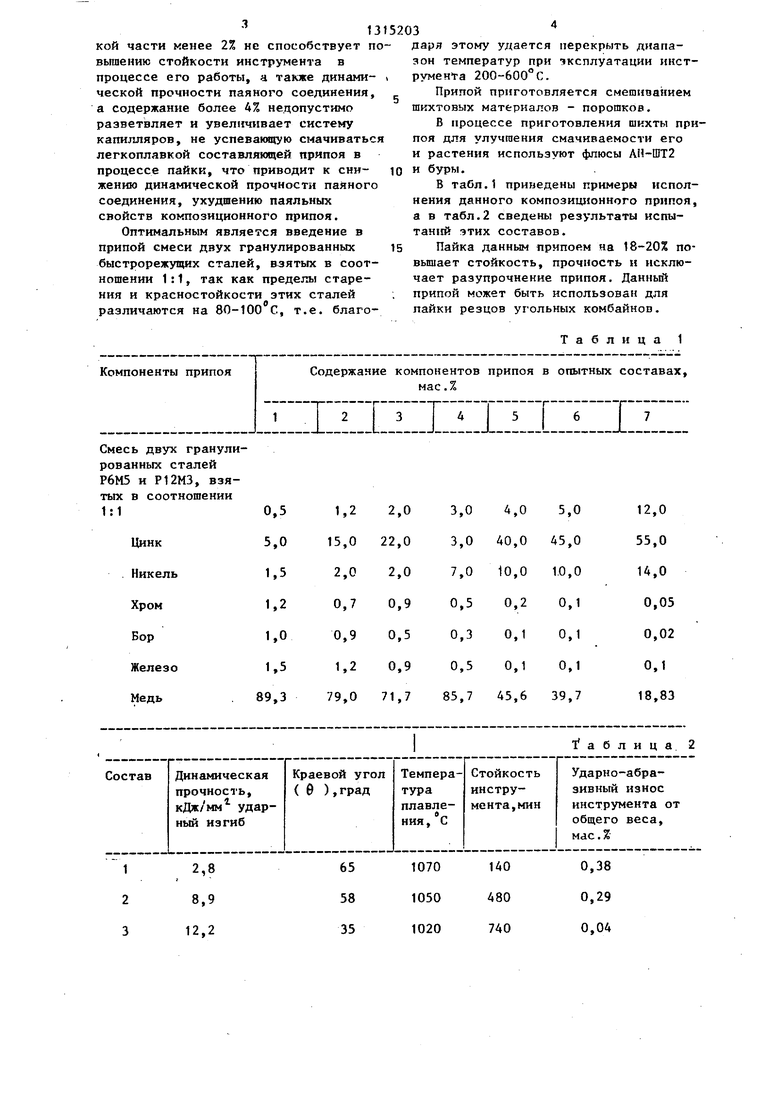

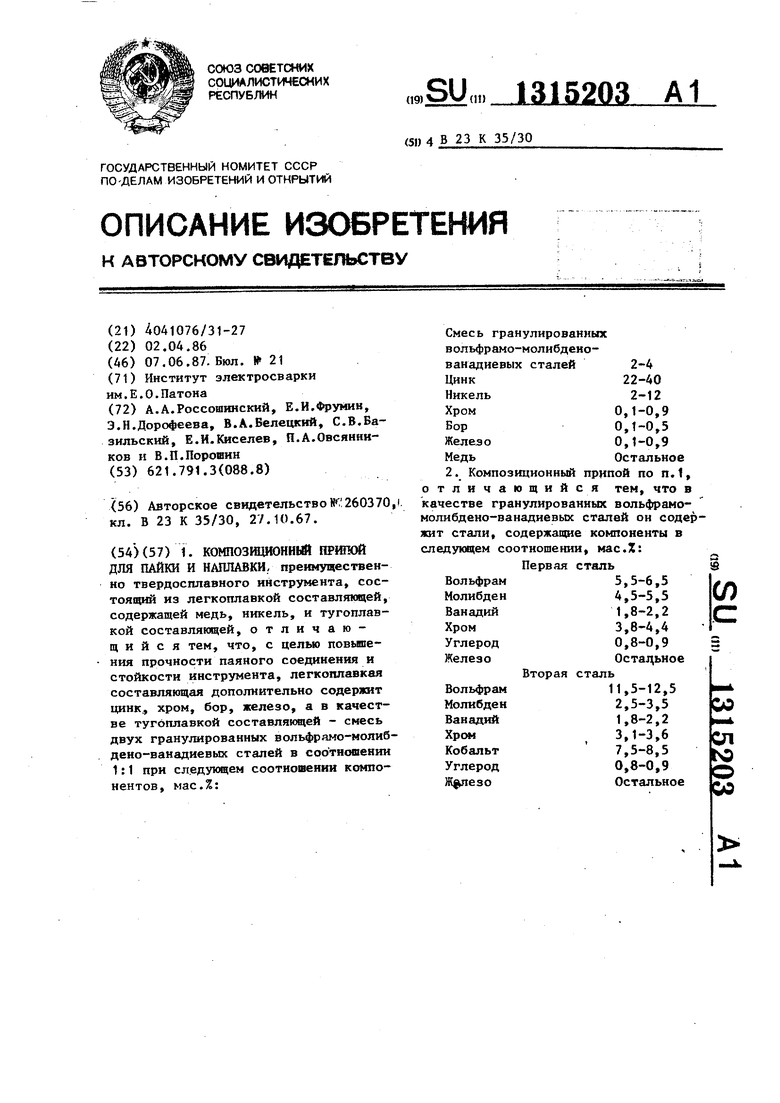

жению динамической прочности пайного В табл.1 приведены примеры исполнения данного композиционного припоя, а в табл.2 сведены результаты испытаний этих составов.

15 Пайка данным припоем на 18-20% по- вьш1ает стойкость, прочность и исключает разупрочнение припоя. Данный припой может быть использован для пайки резцов угольных комбайнов.

соединения, ухудшению паяльных свойств композиционного припоя.

Оптимальным является введение в припой смеси двух гранулированных быстрорежущих сталей, взятых в соотношении 1:1, так как пределы старения и красностойкости этих сталей различаются на 80-100 С, т.е. благорумента 200-600°С.

Припой приготовляется смешиванием шихтовых материалов - порошков.

В процессе приготовления шихты припоя для улучшения смачиваемости его и растения используют флюсы АМ-ШТ2

зон температур при эксплуатации инстТаблица 1

Примечание: Стойкость инструмента определяют при точении стали 40Х при механической скорости резания 0,02 м/с. i

Редактор С.Патрушева

-у - - .- - - - -

Заказ 6301

Техред М.Моргачтал Корректор М.Пожо Тираж 922 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный припой | 1990 |

|

SU1745475A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПРИПОЯ | 2006 |

|

RU2351448C2 |

| Паяльная смесь | 1983 |

|

SU1104758A1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2030268C1 |

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ ПАЙКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2588928C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

Авторы

Даты

1987-06-07—Публикация

1986-04-02—Подача