Изобретение относится к способам получения гидрофобного минерального наполнителя, применяемого в качестве засыпной теплоизоляции, например, трубопроводов при бесканальной прокладке теплотрасс, наполнителей при изготовлении линолеума, лакокрасочных материалов и других строительных материалов.

Цель изобретения - улучшение качества гидрофобного наполнителя за счет снижения смачиваемости при уменьшении расхода гидрофобизатора, ускорение процесса, гидрофобизации. и снижение .энергозатрат и CTOHMOCTHi

Способ получения гидрофобного минерального наполнителя, преимущественно карбонатного, включает нанесение на поверхность наполнителя гидрофобизатора и последующую сушку, при этом измельченньй наполнитель увлажняют до получения суспензии при соотношении твердое вещест- вогжидкость, равном 1:(1-1,5), в которую при перемешивании вводят гид- рофобизатор в количестве 0,4-1,3% от массы порошка, затем массу обезвоживают и высушивают при 100-140°С. JCpoMe того, в качестве наполнителя- испояьззтот дефеко-известковые отходы сахарного производства.

Для изготовления гидрофобного минерального наполнителя использованы следующие материалы: мел (ГОСТ

СП

;о со со со ел

10

15

20

12085-73); метил- или этнлсиликонат j натрия, ГКЖ-10 или ГКЖ-11; дефеко- иэвестковые отходы сахарного производства, которые отфильтровыв-али от сока 1-й сатурации, следующего состава, % на сухое вещество: CaCOj и СаО (в виде других солей) . 77 Азотистые вещества 6,0 Безазотистые органические вещества 11,0 Минеральные вещества (кроме СаО)1,6

Остальные примеси 4,0 Состав дефеко-известковых отходов стабильней и состоит главным образом (почти на 80%) из СаСО, так как на дефекации применяется большой избыток извести, превращающийся на 1-й сатурации в CaCOj.

Азотистые вещества осадка представляют собой в основном скоагули- рованньй белок. В е)езазотистых органических веществах осадка содержится в виде кальциевых солей, щавелевой и лимонной кислоты,, сапонина. Минеральная часть осадка содержит фосфорную кислоту в виде кальциевой соли. : Удельная поверхность сухого порош- Q ка, полученного из дефеко-известково- го отхода, в среднем составляет 3700- 4000 .

Способ получения гидрофобного минерального наполнителя, преимущественно карбонатного, осуществляется в следующей последовательности.

Измельченньй наполнитель увлажняют до получения суспензии при соот- ношении твердое вещество: жидкость, .равном 1:(1-1,5).

В полученную суспензию при перемешивании вводят отдозированное ко- личество гйдрофобизатора или ГКЖ-11 30%-ной концентрации. Полученную массу обезвожи:вают. Производят высушивание массы при 100-140 С.

Если в качестве наполнителя используют дефеко-известковые отходы сахарного производства, в этом случае измельчение наполнителя и его увлажнение не производят„

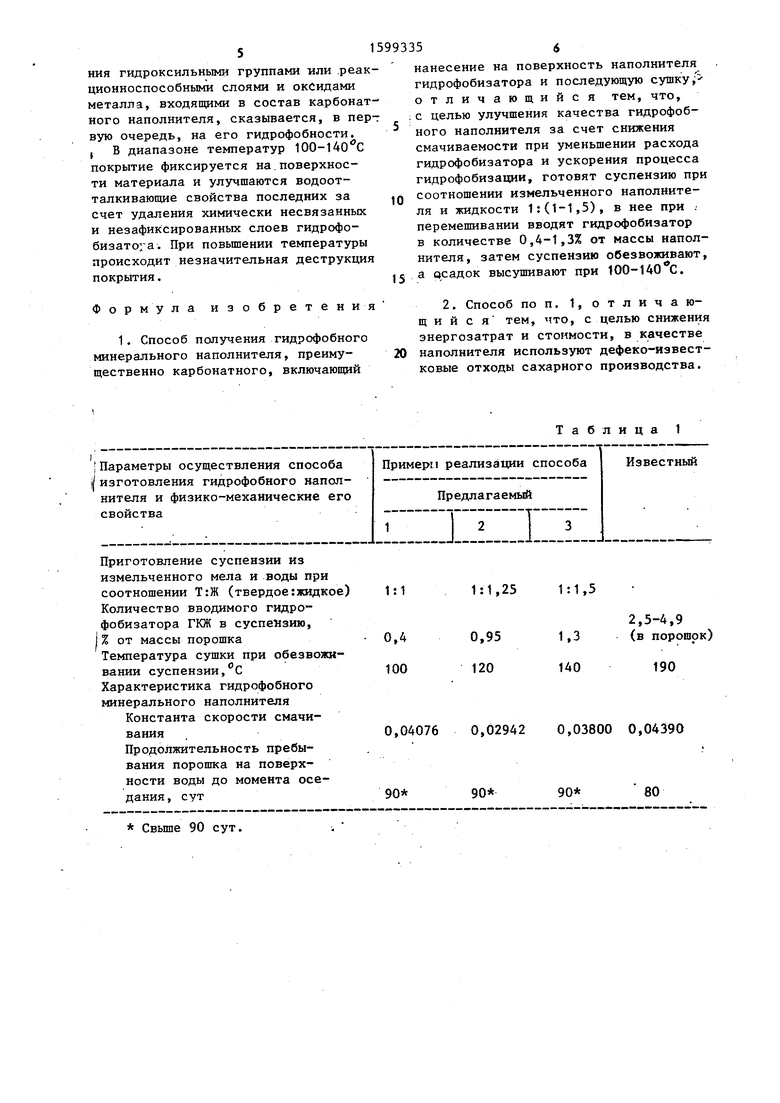

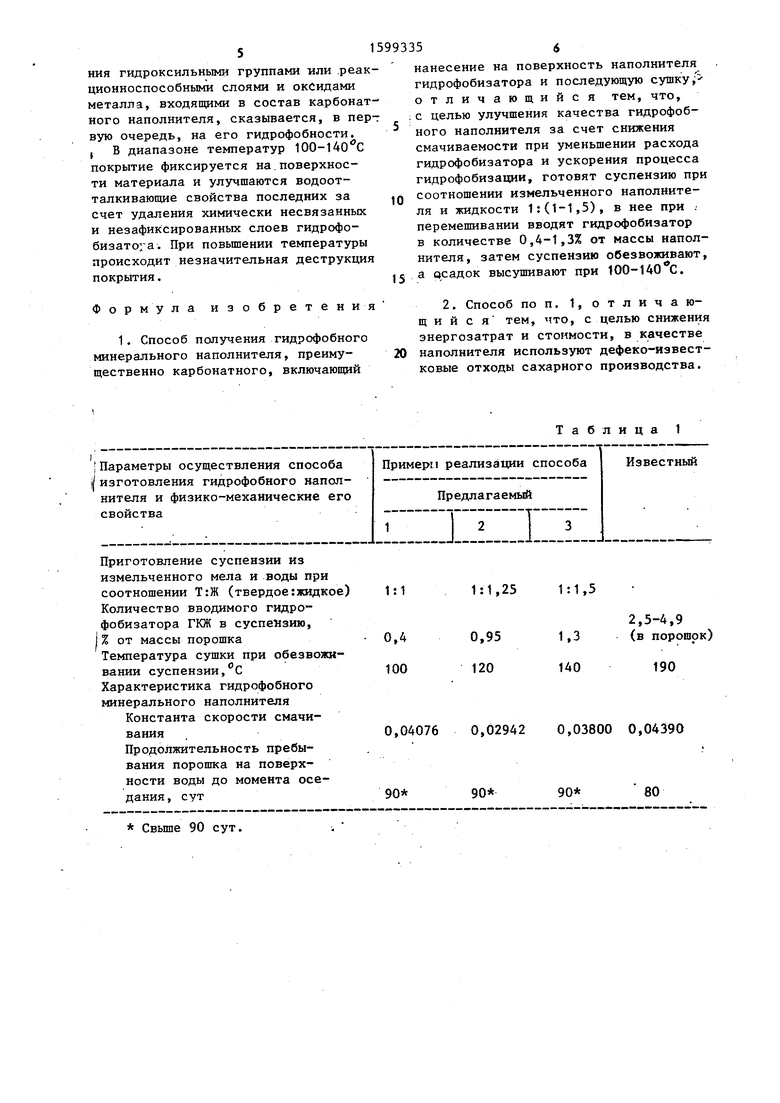

Результаты испытаний гидрос обного порошка представлены в табл. 1 и 2.

15993354

рости смачивания 0,02942-0,04076, при этом продолжительность пребывания порошка на поверхности воды до момента оседания превьш1ает 90 сут.

При использовании дефеко-известковых отходов сахарного производства . суспензию этих отходов с влажностью 70% из шламбассейна подают двух- плунжерным мембранным насосом в смеситель непрерывного действия С-548 в количестве 40 кг. Сюда же подают отдозированное количество гидрофо- бизатора (160 л) из емкости через насадку с калиброванным отверстием или шестеренчатым насосом. Скорость перемешивания массы в смесителе регулируют из условия полного перемешивания компонентов, что составило 5 мин. Перемешанную суспензию дефеко- известковых отходов сахарного производства с гидрофобизатором подают в барабанную сушилку непрерывного действия, где подвергают термообработке при , до полного удаления физически связанной воды. Затем определяют физико-механические свойства гидрофобного минерального наполнителя . При зтом насыпная плотность его составила 800 кг/м (первоначальная плотность 1450 кг/м), константа скорости смачивания 0,02942 и про- должительность пребывания порошка на поверхности воды до момента оседания 90 сут.

: Таким образом из отходов производства при переработке сахарной свеклы можно получить ежегодно миллионы тонн высококачественного гидрофобного порошка, используемого в качестве наполнителя при производстве линолеума, лакокрасочных материалов, мастик замазок, герметиков, шпаклевок, засыпной теплоизоляции для теплотрасс, в химической и других отраслях про- мьшшенности.

Поверхность карбонатного наполнителя, в том числе дефекационного шла25

35

40

45

ма, обладает высокой реакционной способностью относительно полярных сое- 50 динений, что, в свою очередь, предопределяет возможность проведения в поверхностном слое карбонатного на- полнителя направленных химических реакций с целью получения гидрофобизиСпособ обеспечивает получение гид-55 рованного порошка.

Наличие в гидрофобизаторе различных р.еакционноспособных функциональных групп, связанных с атомами кремрофобного минерального наполнителя с насьшной плотностью 800 кг/м, кото- рьй характеризуется константой скоПоверхность карбонатного наполнителя, в том числе дефекационного шлама, обладает высокой реакционной способностью относительно полярных сое- динений, что, в свою очередь, предопределяет возможность проведения в поверхностном слое карбонатного на- полнителя направленных химических рения гидроксильными группами или .реак- ционноспособными слоями и оксидами металла, входящими в состав карбонатного наполнителя, сказывается, в первую очередь, на его гидрофобности. , В диапазоне температур 100-140 С покрытие фиксируется на поверхности материала и улучшаются водоотталкивающие свойства последних за счет удаления химически несвязанных и незафиксированных слоев гидрофо- бизатога. При повьшении температуры происходит незначительная деструкция покрытия.

993356

нанесение на поверхность наполнителя гидрофобизатора и последующую сушку, отличающийся тем, что, с целью улучшения качества гидрофобного наполнителя за счет снижения смачиваемости при уменьшении расхода гидрофобизатора и ускорения процесса гидрофобизации, готовят суспензию при соотношении измельченного наполнителя и жидкости 1:(1-1,5), в нее при . перемешивании вводят гидрофобизатор в количестве 0,4-1,3% от массы наполнителя, затем суспензию обезвоживают, .с а осадок высушивают при 100-140 С.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО ПОРОШКА | 1993 |

|

RU2109698C1 |

| Способ получения сорбента для очистки водной поверхности от нефти и нефтепродуктов | 2022 |

|

RU2798581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГИДРОФОБИЗИРУЮЩИХ СВОЙСТВ ХИМРЕАГЕНТОВ | 1999 |

|

RU2158915C1 |

| Способ утилизации нефтесодержащих отходов | 2022 |

|

RU2793110C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| Минеральный порошок для асфальтобетонной смеси (варианты) | 2019 |

|

RU2715403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО НАПОЛНИТЕЛЯ ДЛЯ ПОЛИМЕРОВ ПУТЕМ МОДИФИЦИРОВАНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ СТЕАРИНОВОЙ КИСЛОТОЙ | 2013 |

|

RU2543209C1 |

| Способ гидрофобизации поверхности полидисперсных материалов | 1981 |

|

SU975671A1 |

| Активированный минеральный порошок для асфальтобетонных смесей и способ его получения | 2017 |

|

RU2671227C1 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ СМАЧИВАЕМОСТИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2599668C2 |

Изобретение относится к получению гидрофобного минерального наполнителя, преимущественно карбонатного. Для улучшения качества гидрофобного наполнителя за счет снижения смачиваемости при уменьшении расхода гидрофобизатора и ускорения процесса гидрофобизации измельченный наполнитель увлажняют до получения суспензии при соотношении твердое вещество: жидкость, равном 1:/1-1,5/, в которую при перемешивании вводят гидрофобизатор в количестве 0,4-1,3% от массы порошка, затем массу обезвоживают и высушивают при 100-140°С. Для снижения энергозатрат и стоимости в качестве наполнителя можно использовать дефеко-известковые отходы сахарного производства. Получаемый гидрофобный наполнитель характеризуется насыпной плотностью 800 кг/м3, константой скорости смачивания 0,02942-0,04076, продолжительность пребывания порошка на поверхности воды до момента оседания превышает 90 сут. 2 табл.

Фор м у ла изобретен и я

;Параметры осуществления способа I изготовления гидрофобного наполнителя и физико-механические его свойства

Приготовление суспензии из измельченного мела и воды при соотношении Т:Ж (твердое:жидк Количество вводимого гидрофобизатора ГКЖ в суспензию, % от массы порошка Температура сушки при обезвожвании суспензии,с Характеристика гидрофобного минерального наполнителя

Константа скорости смачивания

Продолжительность пребывания порошка на поверхности воды до момента оседания, сут

Свьш1е 90 сут.

Таблица 1

Примерм реализации способа

Предлагаемый 1 12 } 3

:iz::i

1:1,25

0,95 120

1:1,5

2,5-4,9

(в порошок)

190

0,04076 0,02942 0,03800 0,04390

90

90

90

80

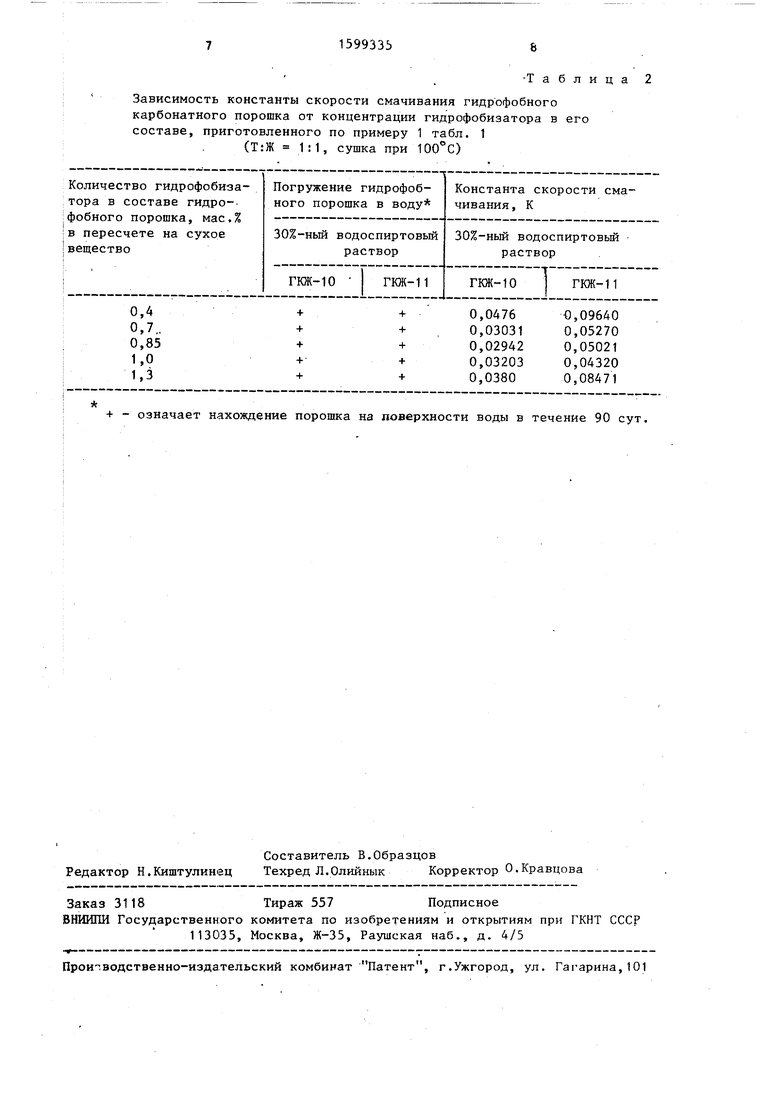

Зависимость константы скорости смачивания гидрофобного карбонатного порошка от концентрации гидрофобизатора в его составе, приготовленного по примеру 1 табл. 1 (Т:Ж 1:1, сушка при 100°С)

+ - означает нахождение порошка на поверхности воды в течение 90 сут.

Таблица 2

| Авторское свидетельство СССР | |||

| Способ гидрофобизации мела | 1977 |

|

SU701944A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционный материал и способ его изготовления | 1976 |

|

SU594086A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1990-10-15—Публикация

1988-07-04—Подача