Изобретение относится к обработке металлов давлением взрыва и может найти применение в авиационной промышленности и других отраслях машиностроения.

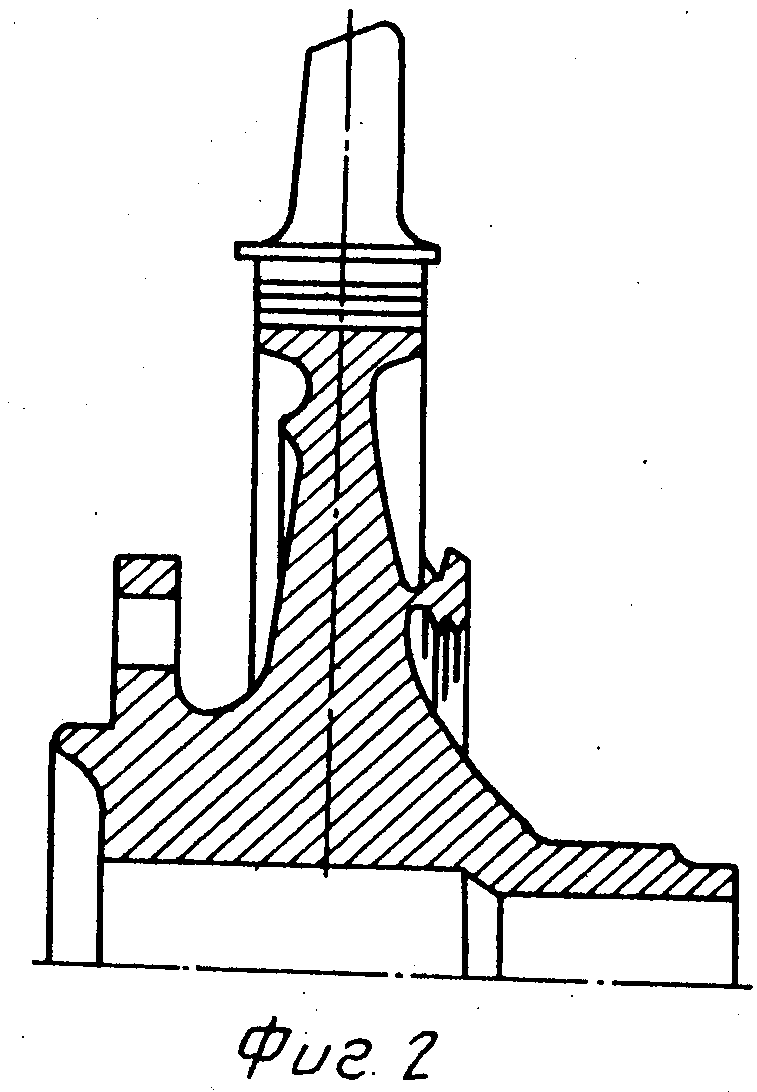

Цель изобретения повышение качества при изготовлении дисков турбин высокого давления газотурбинных двигателей.

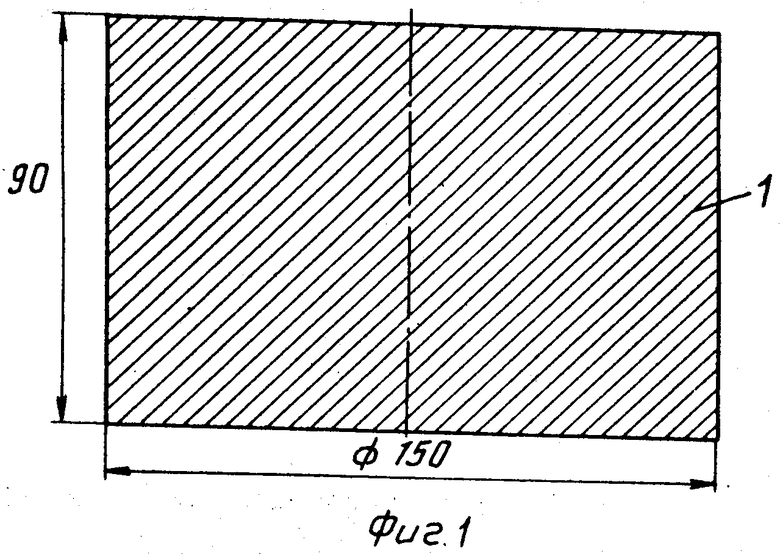

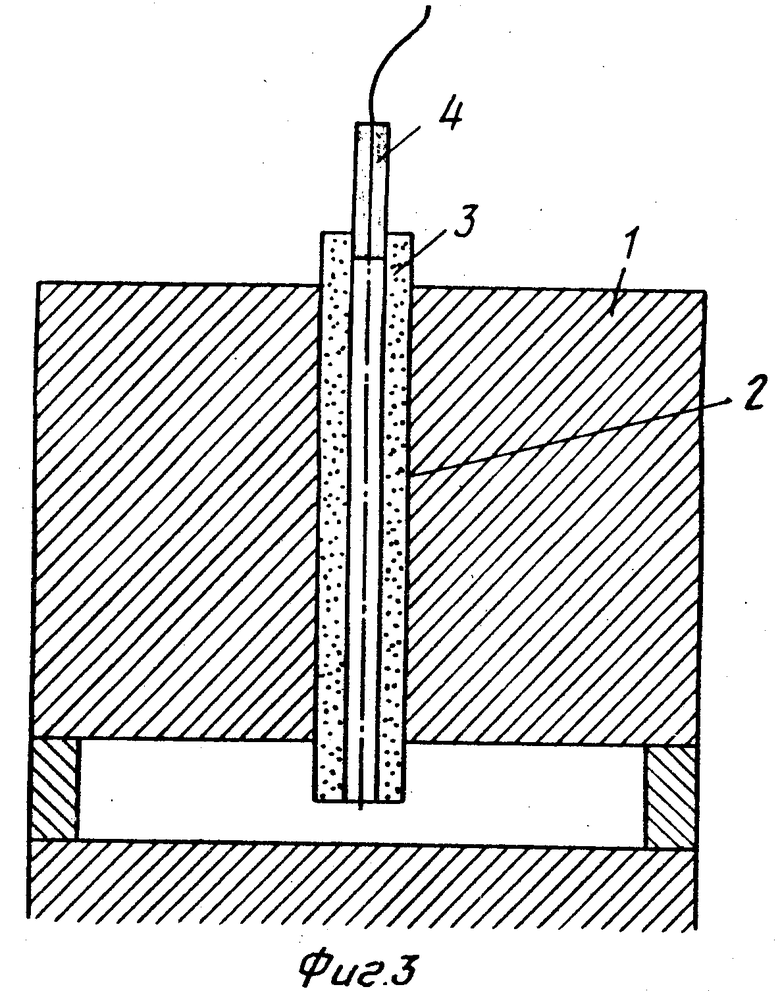

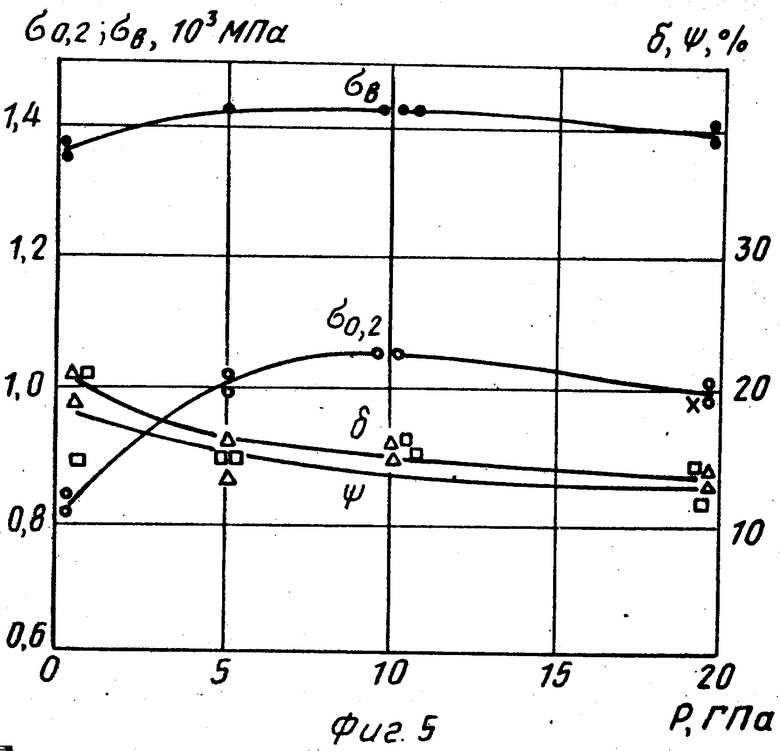

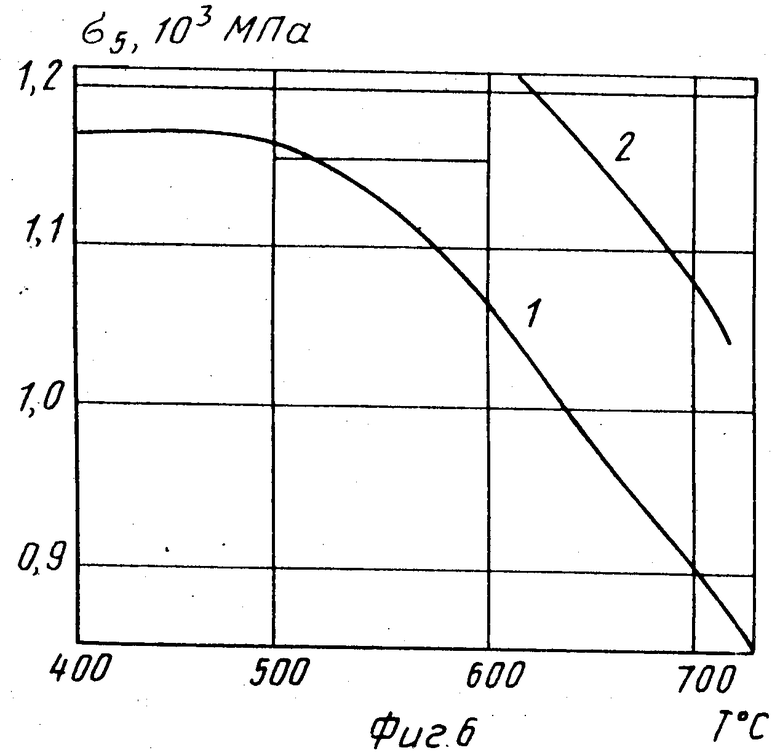

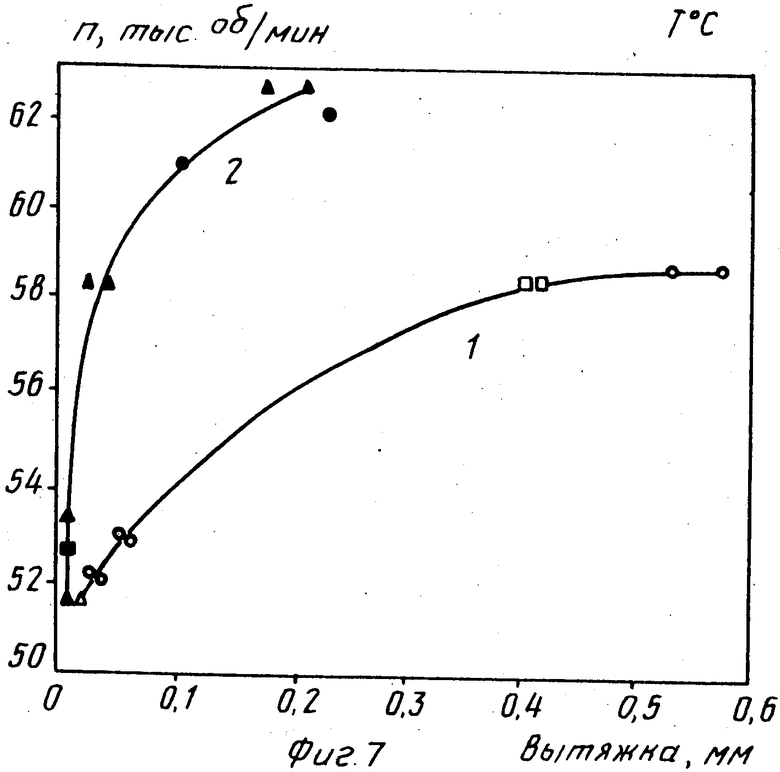

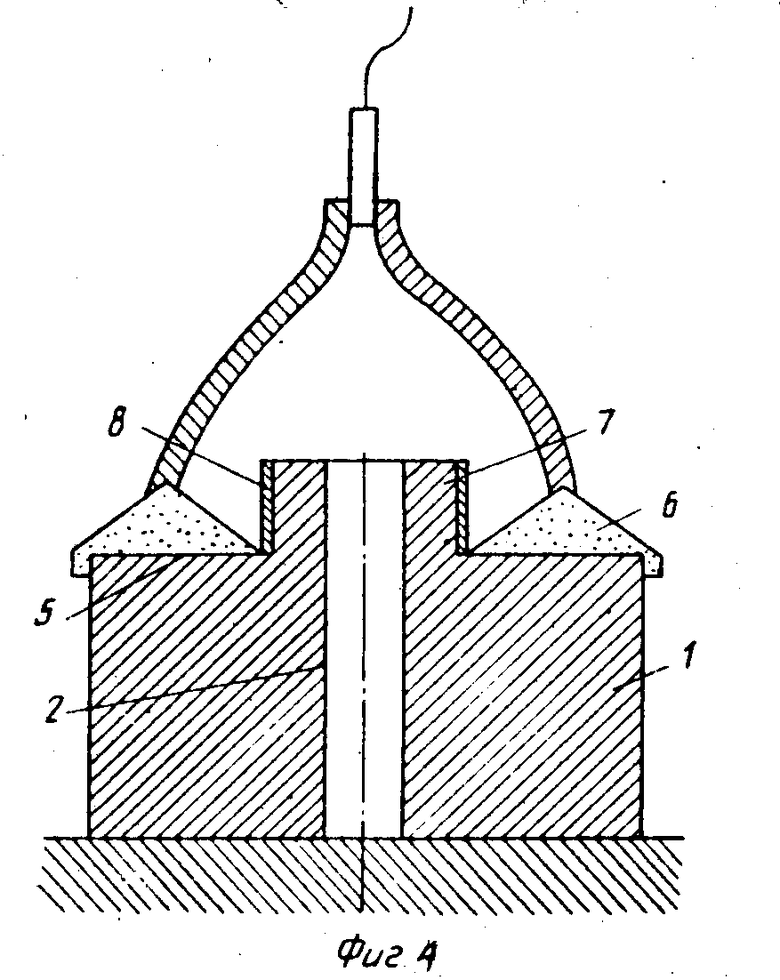

На фиг. 1 изображена заготовка диска; на фиг.2 эскиз детали; на фиг.3 схема упрочнения центральной части диска; на фиг.4 схема упрочнения полотна диска; на фиг.5 график зависимости механических свойств сплава ЭП-742 от давления при взрывном упрочнении; на фиг.6 график длительной прочности сплава ЭП-742; на фиг.7 результаты вытяжки дисков, замеренных по центральному отверстию.

Способ осуществляют следующим образом.

После предварительной механической обработки заготовки 1, в ходе которой выполняют центральное отверстие 2 (см.фиг.1, 3), осуществляют термическую обработку старение первой ступени. Затем, поскольку, как показывают исследования, для конфигурации диска турбины требует упрочнения в первую очередь центральной части заготовки, упрочняют центральное отверстие 2. В отверстие 2 помещают заряд ВВ 3 трубчатой формы и инициируют его детонатором 4. Заряд ВВ 3 выполняют несколько выступающим за торцовые поверхности заготовки 1, что обеспечивает устранение отрицательного влияния краевых эффектов при взрыве заряда ВВ 3.

Затем оформляют полотно 5 диска путем механической обработки, размещают на его поверхности кольцевой заряд ВВ 6 треугольного сечения (см.фиг.4). Такая форма заряда ВВ 6 обеспечивает максимальную глубину упрочнения в средней части полотна диска. На ступицу 7 надевают защитный цилиндр 8 из металлической фольги или резины толщиной 0,5-1,0 мм, который предназначен для защиты поверхности ступицы 7 от повреждения взрывов. После этого инициируют заряд ВВ 6.

Далее заготовку подвергают термической обработке старению второй ступени и окончательной механической обработке.

Сравнительные испытания показывают, что диски, изготовленные описанным способом, обладают повышенной несущей способностью и имеют высокое качество.

П р и м е р. В заготовке, размеры которой представлены на фиг.1, выполнили отверстие 2 диаметром 18 мм, что на 6 мм меньше необходимого размера, и осуществляли старение первой ступени. Затем в отверстие 2 (см.фиг.3) вставляли заряд ВВ 3 трубчатой формы из гексогена. Толщина стенки заряда равнялась 5 мм. Такая толщина гексогена достаточна для надежной детонации заряда ВВ. Общая длина заряда ВВ 140 мм, при этом выступающие концы его составили по 25 мм, что необходимо для стабилизации скорости детонации в заряде. Скорость детонации в заряде ВВ обычно стабилизируется на расстоянии 4-5 толщин заряда. Этим объясняется высота выступающей сверху части 25 мм заряда ВВ. Детонация инициировалась капсюлем-детонатором 4 сверху. Выступающая снизу часть заряда ВВ обеспечивает устранение боковых и торцовых явлений разряжения при выходе фронта детонации на отверстия в заготовке 1.

Далее оформляли полотно 5 диска (см.фиг.4) путем проточки кольца толщиной 25 мм на одном из торцов заготовки 1. При этом исходили из условия: высота заготовки 90 мм, а рабочая часть (полотно) составляет ≈1/3 толщины в средней части заготовки. Затем на поверхность полотна 5 диска устанавливали кольцевой заряд ВВ 6 треугольного сечения, на ступицу 7 надевали защитный цилиндр и осуществляли инициирование заряда ВВ 6.

Далее заготовку подвергали старению второй ступени и окончательной механической обработке.

Сравнительные результаты замеров вытяжек по центральному отверстию представлены на фиг.7, из которой видно, что вытяжка упрочненных взрывов дисков намного меньше вытяжки неупрочненных.

Сравнение вытяжек дисков при достижении скорости вращения n 53500 об/мин показало, что вытяжки упрочненных взрывом дисков более чем в 2 раза меньше вытяжки неупрочненных, а при n 56500 об/мин более чем в 3 раза.

Для выбора оптимального режима взрывного нагружения при упрочнении диска из заготовок дисков вырезались образцы и подвергались взрывному нагружению при давлении 5, 10, 20 ГПа. Результаты испытаний на статическое растяжение приведены на фиг. 5. Предел текучести σ0,2 в состоянии поставки составляет 820-840 Мпа, после взрывного нагружения при давлении 5 ГПа (аммонит N 6ЖВ) повышается до 990-1020, МПа. Взрывное нагружение образца при 10 ГПа (гексоген) вызывает дальнейшее повышение до 1096 МПа. После 20 ГПа (гексопласт) наблюдается некоторое снижение прироста: σ0,2 составляет 970-1000 МПа. Предел прочности σв в состоянии поставки равен 1350-1370 МПа. По сравнению с σ0,2 прирост меньше и составляет 1400-1424, 1423-1424, 1360-1400 МПа после 5, 10, 20 ГПа соответственно. Низкий прирост после 20 ГПа по сравнению с 10 ГПа наблюдается и здесь. Измерения твердости показывают, что с исходного значения 37-39 НRC твердость повышается до 41-44 НRC после 10 ГПа и до 46 НRC после 20 ГПа.

По результатам измерения твердости получаем, что упрочнение сплава пропорционально приложенному давлению. Однако результаты механических испытаний не дают пропорционального повышения прочности. Хотя при нагружении пластиком 20 ГПа выше, чем при нагружении гексогеном 10 ГПа, или аммонитом 5 ГПа, затухание ударной волны в металле идет сильнее при нагружении пластиком, поэтому за счет более высокого давления на границе "продукты взрыва-металл" твердость на поверхности будет больше, но на некоторой глубине металла картина может измениться из-за разности затухания волны в металле. Увеличение толщины заряда пластика нежелательно, поэтому при обработке взрывом заготовок дисков для достижения упрочнения на необходимую глубину выбран режим взрывного нагружения гексогеном, при нагружении которым в материале значительно возрастает предел текучести и твердость. Пластичность остается на достаточно высоком уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2569442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО УДЛИНЕННОГО ЗАРЯДА В НЕ РАЗРУШАЕМОЙ ПРИ ВЗРЫВЕ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2015 |

|

RU2595132C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| ЗАРЯД | 2013 |

|

RU2524829C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2281984C1 |

| ЗАРЯД | 2014 |

|

RU2583331C1 |

| ПОДРЫВНОЙ ЗАРЯД | 2014 |

|

RU2570148C1 |

| КОМБИНИРОВАННЫЙ ВЗРЫВНОЙ ЗАРЯД | 2017 |

|

RU2643844C1 |

Изобретение относится к авиационному моторостроению. Цель изобретения - повышение качества при изготовлении дисков турбин высокого давления газотурбинных двигателей. После первичной механической обработки, в ходе которой в заготовке 1 выполняют центральное отверстие 2, осуществляют термическую обработку ее - старение первой ступени, а затем упрочняют взрывом ее цетральную часть. После этого механической обработкой оформляют полотно диска и упрочняют его полотно 5 взрывом кольцевого зазора взрывчатого вещества 6 треугольного сечения. Далее подвергают заготовку 1 старению второй ступени и окончательной механической обработке. 1 з. п. ф-лы, 7 ил.

| Авторское свидетельство СССР N 1253150, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1996-03-20—Публикация

1989-03-06—Подача