Изобретение относится к области малшностроения, например к очистке поверхности твердосплавных изделий перед нанесением износостойких покрытий.

Целью изобретения является по- вышение качества очистки поверхности твердосплавных изделий перед нанесением покрытий.

Сущность способа заключается в том, что изделие, например режущая твердосплавная пластина, на поверхность которой надо нанести износостойкое покрытие, закрепляют в зажимном приспособлении и прижимают к вращающемуся металлическому диску, твердость материала, которого в 3-8 раз меньще твердости материала изделия. Скорость вращения диска составляет 1-3 м/с. Удельное усилие прижима твердосплавной пластины к диску соесл

тавляет (0,45-0,6) от твердости материала диска. Время контакта изделия с диском зависит от степени загрязненное™ поверхности очищаемого изделия и ограничивается получе- ™го --Р-ОСТИ блестяПроцесс очистки поверхности изделия происходит в УСЛОВИЯХ пласшче- ской деформации поверхностного слоя диска, что приводит к взаимному °с- пергированию материалов обеих контактных поверхностей и удалению загрязнений с поверхности изделия.

При условии, если твердость материала диска меньще заявленного предела, т.е. при контакте твердого сплава с более мягким материалом, происходит схватывание материала диска и изделия и образование на очищаемой поверхности следов мягкого материала.

di

00

01

Ел

то снижает качество очищаемой по- рхности, ухудшает адгезию покрытия основе твердого сплава и приводит уменьшению стойкости инструмента.

Если используют материал диска вердостью больше заявленного предеа, происходит неравномерная и некаественная очистка поверхности из-за |ыкрашиваний и интенсивного округ- .; ю ления режуш 1х кромок твердосплавных inacTHH, что приводит к снижению тойкости режущего инструмента, i Качество очистки зависит в зна- ительной мере от скорости вращения 15 Металлического диска относительно изделия. При выходе скорости враще- Ыя диска за нижний заявленный |1редел получается поверхность изделия с остатками следов материала дис- 20 tea на очищенной поверхности, а при {выходе скорости вращения диска за (верхний предел заявленного значения получается окисленная поверхность очищаемого изделия из-за возникновения 25 высоких температур в зоне трения контактной пары. Кроме того, наличие высоких температур приводит к изменению структуры и химического состава поверхностного слоя, что также снижает зО стойкость инструмента с покрытием.

Качество очистки зависит также от условия прижима очищаемого изделия к диску. При выходе величины усилия прижима за нижний заявленный предел, 5 т.е. при низких нагрузках на контакт пары трения диск - очищаемое изделие, происходит упругая деформация материала диска, вызывающая вибрацию кон- тактируемых тел, что ведет к выкраши- Q ванию очищаемой поверхности. При выходе величины усилия прижима за верхний заявленный предел происходят усиленная пластическая деформация диска, тепловые и динамические на- дЗ грузки на очищаемую поверхность, что приводит к возникновению окисных пленок и следов.материала диска на очищаемой поверхности. Покрытие, на- несенное на пластины, после та-.

очистки недолговечно и стойкость инструмента низкая.

Пример. Проводили очистку режущих пластин, изготовленных из твер- ДЭ1Х сплавов ВК6, ВК8, Т5К10, ТТ10К8Б, Т14К8, Т15К6, по 5 шт. из каждого сплава твердостью 850-950 КВ.

Режущие пластины четырехгранной формы размером 12,7x12,7x4,75 мм

за и

и ст ля по со ма ме с

м

Q З 0

закрепляли в зажимном приспособлении и очищали металлическим диском.

Металлический диск диаметром 200 мм и шириной 50 мм, изготовленный из стали 45 с твердостью 200 НВ, закрепляли в патроне токарного станка, поджимали задним центром и вращали со скоростью 150 м/мин. Твердость материала диска была в 4-4,8 раза меньше твердости материала твердосплавных пластин.

Пластины прижимали к вращающемуся диску с удельным усилием, равным 100 кг, что составило 0,5 твердости материала диска. Усилие прижима прикладывалось по нормали к очищаемой поверхности. Время очистки составило 20-30 с, в результате чего на очищаемой поверхности появился блестящий, ювенильно чистый след.

На очищенные описанные способом пластины наносили износостойкое покрытие из нитрида титана. Покрытие наносили известным способом конденсации вещества ионной бомбардировкой (метод КИБ), после чего проводили их стойкостные испытания при точении заготовок из стали 40Х диаметром 150 мм и длиной 500 мм при следующем режиме резания: скорость резания 180 м/мин, подача О,05 мм/об, глубина резания 2 мм.

С целью получения сравнительных данных предложенного способа с из- вестньши были очищет по 3 шт. пластин тех же марок твердого сплава. На пластины после очистки были нанесены те же покрытия и проведены их испытания в описанных условиях.

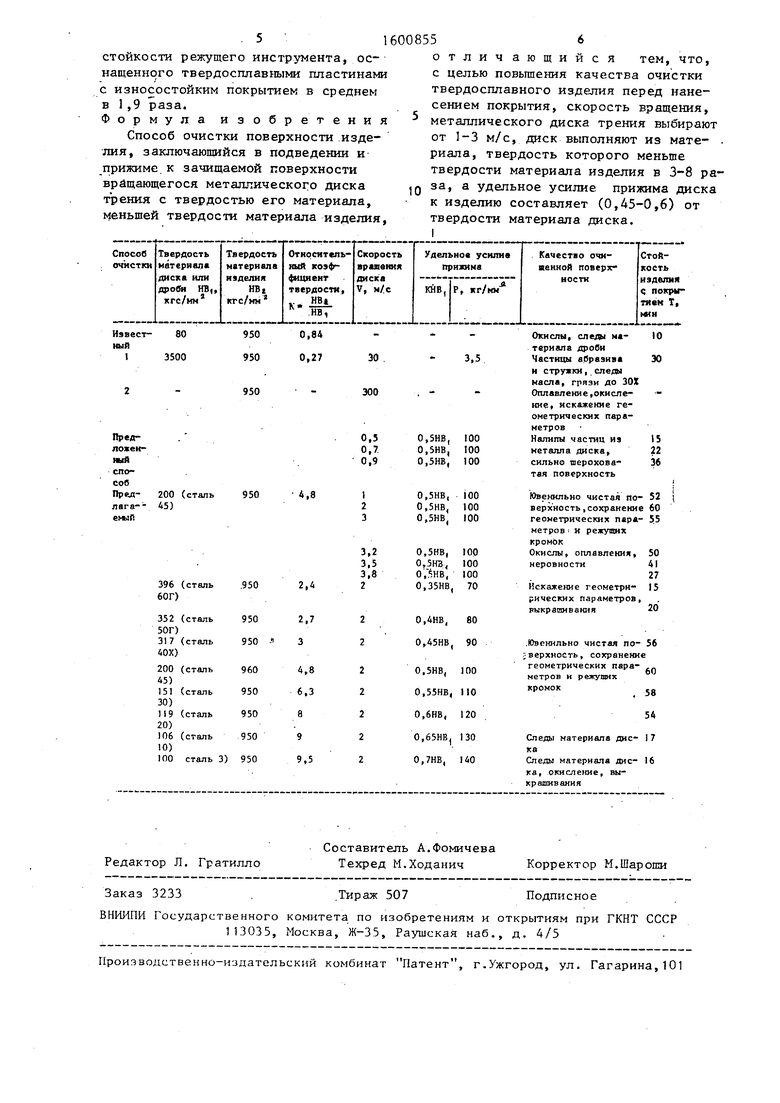

Кроме того, были проведены сравнительные испытания предложенного способа очистки при различных материал диска, обладающих разной твердостью при различных скоростях вращения и усилиях прижима изделия к диску.

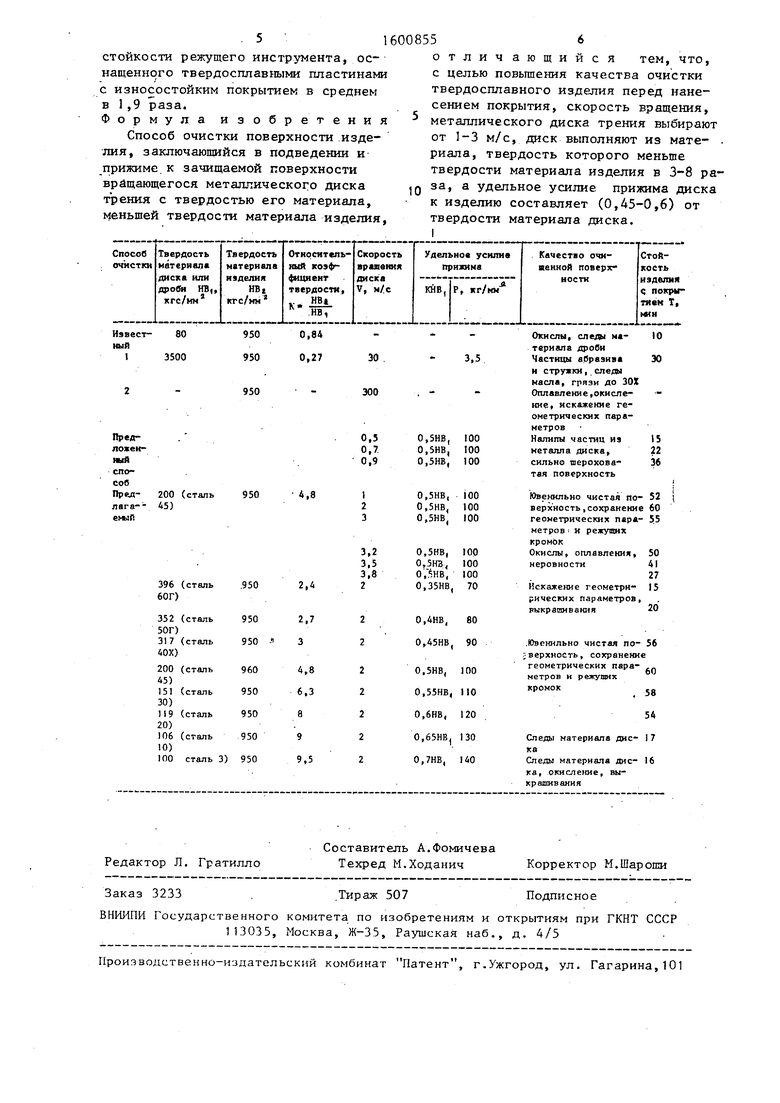

Результаты испытаний при очистке твердого сплава Т15Кб, который выбр в качестве эталона, как имеющий наибольшую твердость, представлены в

таблице.

Аналогичные результаты испытаний получены и на остальных пластинах, изготовленных из других марок твердго сплава.

Технико-экономическая эффективность предлагаемого способа заключается в повышении качества очистки, за счет чего достигается повышение

5 1

стойкости режущего инструмента, оснащенного твердосплавными пластинами с износостойким покрытием в среднем в 1 ,9 раза.

Формула изобретения Способ очистки поверхности изделия, заключающийся в подведении и прижиме, к зачищаемой поверхности вращающегося металлического диска трения с твердостью его материала, меньшей твердости материала изделия.

008556

отлич ающийся тем, что, с целью повьппения качества очистки твердосплавного изделия перед нанесением покрытия, скорость вращения, металлического диска трения выбирают от 1-3 м/с, диск выполняют из материала, твердость которого меньше твердости материала изделия в 3-8 ра- 0 удельное усилие прижима диска к изделию составляет (0,Д5-0,6) от твердости материала диска. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2561577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2561579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2532620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

Изобретение относится к машиностроению, в частности к очистке поверхности твердосплавных изделий перед нанесением на них износостойких покрытий. Цель изобретения - повышение качества очистки поверхности твердосплавных изделий перед нанесением покрытий. Очистку поверхности изделия осуществляют с помощью вращающегося со скоростью (1-3) м/с металлического диска, прижимая изделие к последнему. Удельное усилие прижима составляет (0,45-0,6) от твердости материала диска, при этом твердость материала диска должна быть в 3-8 раз меньше твердости материала изделия.

| Машиностроитель,, 1983, № 8 | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-27—Подача