Изобретение относится к многослойному покрытию, нанесенному методом физического осаждения, в частности, к функциональным покрытиям преимущественно для изделий, таких как режущие инструменты, работающие в условиях прерывистого резания при обработке титановых сплавов, которые могут быть синтезированы ионно-плазменными методами. Такие покрытия могут использоваться в машиностроении, в частности, в механообрабатывающих производствах.

Известно двухслойное износостойкое покрытие (Патент РФ №2191220, 2002 г.). Покрытие состоит из Ti0,15Al0,85N и ZrxAl1-xN, где х=0,3-0,5. Компоненты в составе покрытия находятся в следующем процентном соотношении: Ti0,15Al0,85N - 20-25%; ZrxAl1-xN - 80-75%.

Известно покрытие, состоящее из смеси металлов, в частности смеси, в состав которой входит TiAlNx. Причем поверхность образована несколькими чередующимися слоями с различным физико-химическим составом (Патент Германии №4115616, С23С 28/00, В23В 27/00).

Недостатком вышеупомянутых покрытий является их недостаточная адгезия по отношению к субстрату, в частности - твердому сплаву за счет существенного различия в основных механических свойствах (твердость, коэффициент температурного расширения, пластичность и т.д.), высокая склонность к трещинообразованию и хрупкому разрушению, химическое сродство с обрабатываемым материалом, проводящая к повышенному диффузионному изнашиванию покрытия.

Наиболее близким техническим решением - прототипом - является многослойно-композиционное покрытие, согласно которому один из чередующихся слоев содержит тугоплавкие соединения металлов IV, V или IV, VI групп Периодической системы элементов, а другой - тугоплавкие соединения металлов IV, V или VI групп при толщине слоев 1-10 мкм, а способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия заключается в последовательно осуществляемых в камере вакуумно-дуговой установки очистке рабочей поверхности изделия бомбардировкой ионами, синтезе адгезионного, переходного и функционального слоев покрытия и их конденсации из плазменной фазы на рабочую поверхность изделия, причем сначала формируют адгезионный слой, содержащий тугоплавкое соединение металлов IV и/или V групп Периодической системы химических элементов, по крайней мере, один элемент из состава материала изделия и/или его соединение и один элемент из состава переходного слоя покрытия и/или его соединение, затем формируют переходный слой с введением в его состав тугоплавких соединений металлов IV и/или V групп Периодической системы химических элементов, по крайней мере, один из которых входит в состав функционального слоя, и далее формируют функциональный слой, содержащий соединения двух элементов из IV и/или V, IV и/или VI групп Периодической системы химических элементов, легированных алюминием или смесями двух или трех тугоплавких соединений металлов упомянутых групп (Патент РФ №2198243,2003 г.).

Техническое решение по прототипу обеспечивает весьма благоприятное сочетание кристаллохимических, физико-механических и теплофизических свойств слоев покрытия и металла изделия, вследствие чего изделие с нанесенным таким способом многослойно-композиционным покрытием способно длительное время сопротивляться макро- и микроразрушению, поскольку функциональное покрытие существенно снижает термомеханические нагрузки на материал изделия, а последний создает благоприятные условия работы покрытия ввиду эффективной сопротивляемости микроползучести и пластическому деформированию.

Вместе с тем прототип обладает существенными недостатками, а именно: в связи с отсутствием конкретизации соотношения толщин слоев и их чередующихся составов прототип не позволяет обеспечить бездефектную структуру покрытия при его достаточной толщине, кроме того прототип не описывает наноструктуру покрытия и не указывает его оптимальную общую толщину и толщину его функциональных слоев. Прототип также не описывает характер нанослойной структуры покрытия, позволяющий сочетать высокую твердость и износостойкость с достаточной пластичностью и трещиностойкостью и обеспечивающий эффективное применение покрытия для условий прерывистого резания титановых сплавов.

Задача изобретения - создание многокомпонентного многослойно-композиционного покрытия наноразмерной структуры для повышения надежности и износостойкости режущего инструмента, работающего в условиях прерывистого резания при обработке титановых сплавов.

Технический результат заключается в расширении технологических возможностей многослойного покрытия на рабочих поверхностях металлорежущих инструментов за счет сочетания высокой твердости и износостойкости с достаточной пластичностью и трещиностойкостью, а также отсутствию химического сродства материала покрытия и обрабатываемого материала.

Поставленная задача решается, а заявленный технический результат достигается тем, что в многослойно-композиционном покрытии режущего инструмента для обработки титановых сплавов в условиях прерывистого резания, содержащем последовательно нанесенные на рабочую поверхность инструмента адгезионный слой, переходный слой и износостойкий слой, состоящий из чередующихся слоев наноразмерной толщины тугоплавких соединений, причем адгезионный слой содержит цирконий, переходный слой содержит тугоплавкие соединения циркония, а чередующиеся нанослои износостойкого слоя содержат тугоплавкие соединения циркония, легированные (с формированием твердого раствора замещения) металлами IV, и/или V, и/или VI групп Периодической системы химических элементов и дополнительно алюминием и кремнием, толщина адгезионного слоя составляет 20-40 нм, толщина переходного слоя - 0,4-0,6 мкм, а чередующиеся нанослои износостойкого слоя представляют собой повторяющуюся 100 и более раз последовательность из двух слоев, один из которых содержит 20-30 ат.% алюминия, а другой - 10-15 ат.% алюминия и с толщиной 6-25 нм.

Изобретение иллюстрируется изображениями:

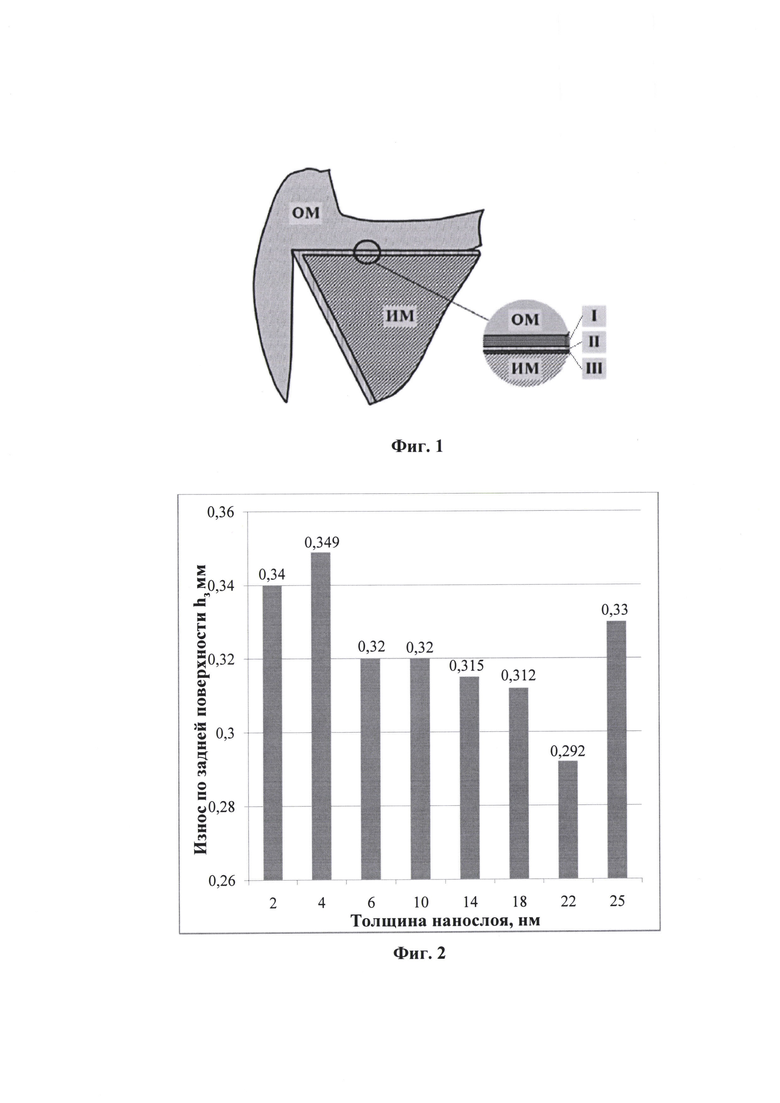

Фиг. 1 - Схема многослойно-композиционного покрытия изделия: 1 - износостойкий слой; II - переходный слой; III - адгезионный слой.

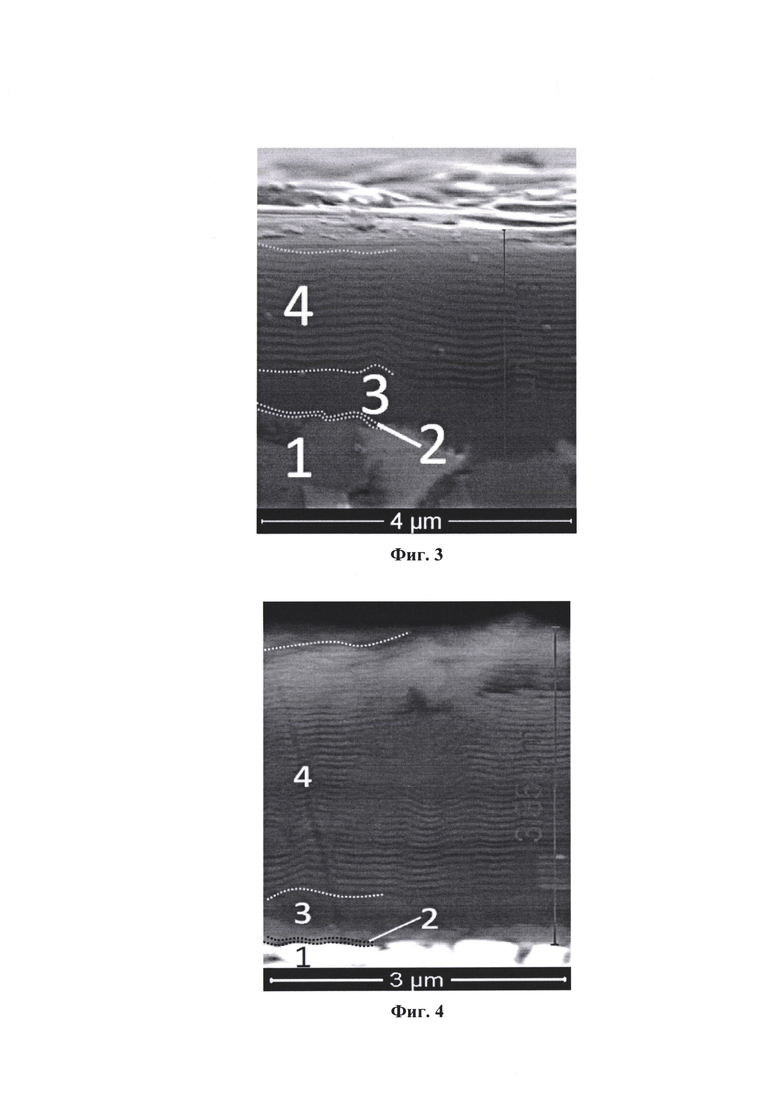

Фиг. 2 - Зависимость величины износа по задней поверхности hз твердосплавного инструмента с покрытием Zr-ZrN-(Zr,Cr,Al)N от толщины нанослоев износостойкого слоя (после 18 минут концевого фрезерования титанового сплава ВТ20: t=1 мм; S=0,11 мм/зуб; V=62,8 м/мин).

Фиг. 3 - Структура покрытия Zr-ZrN-(Zr,Cr,Al)N на поперечном шлифе (вариант 1): 1 - субстрат твердый сплав; 2 - адгезионный слой покрытия, состоящий из Zr; 3 - переходный слой покрытия, состоящие из ZrN; 4 - износостойкий слой покрытия (Zr,Cr,Al)N, имеющий нанослойную структуру.

Фиг. 4 - Структура покрытия Zr-ZrN-(Zr,Al,Si)N на поперечном шлифе (вариант 2): 1 - субстрат твердый сплав; 2 - адгезионный слой покрытия, состоящий из Zr; 3 - переходный слой покрытия, состоящий из ZrN; 4 - износостойкий слой покрытия (Zr,Al,Si)N, имеющий нанослойную структуру.

На Фиг. 1 представлено предлагаемое покрытие с последовательным расположением его слоев согласно настоящему изобретению. Многослойно-композиционное покрытие для режущего инструментадля обработки титановых сплавов в условиях прерывистого резания содержит последовательно нанесенные на рабочую поверхность изделия (ИМ) адгезионный слой III, переходный слой II и износостойкий слой I с нанослойной структурой.

Заявленное изобретение основано на следующем.

При синтезе покрытия традиционной (однослойной или со слоями равной толщины) архитектуры неизбежно происходит рост кристаллов покрытия, «накапливание» его внутренних дефектов (в частности, внедренная микрокапля вызывает искажение структуры наружных слоев и рост внутренних напряжений в них, снижение твердости покрытия за счет «изолирующего» эффекта осажденных ранее слоев покрытия, что существенно снижает его эксплуатационные свойства). Кроме того, в процессе многочисленных экспериментов была выявлена зависимость оптимального соотношения толщин слоев и их механических свойств, позволяющая обеспечить лучшие свойства покрытий для режущего инструмента, работающего в условиях прерывистого резания, а именно: толщина адгезионного слоя составляет 20-40 нм, толщина переходного слоя - 0,4-0,6 мкм, а чередующиеся нанослои износостойкого слоя представляют собой повторяющуюся 100 и более раз последовательность из двух слоев, один из которых содержит 20-30 ат.% алюминия, а другой - 10-15 ат.% алюминия, с толщиной 6-25 нм, при этом чередующиеся нанослои износостойкого слоя содержат тугоплавкие соединения циркония, легированные (с формированием твердого раствора замещения) металлами IV, и/или V, и/или VI групп Периодической системы химических элементов и кремнием, обладающих высокой твердостью, теплостойкостью и химической инертностью, причем, для предотвращения адгезионного схватывания режущего инструмента в процессе обработки титановых сплавов в условиях прерывистого резания с обрабатываемым материалом, что существенно снижает стойкость режущего инструмента, чередующиеся нанослои износостойкого слоя покрытия не содержат титана и его соединений.

Диапазон толщин нанослоев износостойкого слоя 6-25 нм обусловлен следующими факторами:

- при уменьшении толщины нанослоев их границы перестают выполнять функции торможения развития трещин и барьерные функции по отношению к диффузионным потокам и окислению;

- при увеличении толщины нанослоев формируются повышенные внутренние напряжения в структуре покрытия, приводящие к расслоению (деламинации) по границам нанослоев.

Проведенные стойкостные испытания твердосплавных концевых фрез с покрытием Zr-ZrN-(Zr,Cr,Al)N, имеющим различную толщину нанослоев, проведенные при концевом фрезеровании титанового сплава ВТ20 (t=1 мм; S=0,11 мм/зуб; V=62,8 м/мин) показали (Фиг. 2), что:

1. При толщине нанослоев износостойкого слоя покрытия менее 6 нм и более 25 нм износ инструменте рассматриваемым покрытием по задней поверхности превышал значения допустимого износа по задней поверхности [hз]=0,32 мм.

2. При толщине переходного слоя покрытия более 25 нм стойкость инструмента с рассматриваемым покрытием заметно снижается (за счет увеличения износа), приближаясь при толщине нанослоя в 105 нм к стойкости инструмента с монолитным (без нанослоев) покрытием.

3. Толщина износостойкого слоя покрытия Zr-ZrN-(Zr,Cr,Al)N с оптимальной толщиной нанослоев 6-25 нм влияет на период стойкости концевой фрезы следующим образом: при снижении толщины износостойкого слоя менее 2,5 мкм стойкость инструмента снижается; при повышении толщины износостойкого слоя покрытия более 4 мкм стойкость инструмента также снижается, исходя из чего оптимальной толщиной износостойкого слоя является 2,5-4 мкм, т.е. многократно повторяющаяся последовательность из двух нанослоев разного состава должна содержать не менее 100 слоев.

В целом работу покрытия в предложенной в рамках изобретения конфигурации, можно охарактеризовать следующим образом.

Нанослойная структура износостойкого слоя покрытия обеспечивает при указанном диапазоне толщин нанослоев формирование нанозерновой структуры, обеспечивающей сочетание высокой твердости и пластичности, границы нанослоев обеспечивают торможение развития трещин (за счет чередования более твердых и более пластичных нанослоев), границы нанослоев являются барьерами на пути диффузионных и окислительных процессов.

Благодаря сложно композиционному составу износостойкий слой обладает высокой термодинамической устойчивостью. Кроме того, благодаря наноразмерной структуре износостойкого слоя с высокой развитостью межзеренных и межслойных границ, совместимости кристаллохимических свойств переходного и износостойкого слоев покрытия, при фильтрации осаждаемого конденсата от микрокапельной составляющей значительно снижается количество дефектов покрытия в виде микрокапель и других дефектов, за счет барьера на пути движения микротрещин и дислокаций, а также обеспечивает высокую сплошность покрытия, улучшая его барьерные функции.

Для повышения твердости и термодинамической устойчивости при сбалансированном сочетании прочности и твердости, а также снижения физико-химической активности по отношению к обрабатываемому материалу в состав износостойкого слоя, как и в прототипе, вводят тугоплавкие соединения металлов IV и/или V и/или VI групп Периодической системы химических элементов, при этом возможно дополнительное легирование алюминием и кремнием. Введение гетерофазных тугоплавких соединений элементов IV,V и особенно VI групп в состав нанослоев износостойкого слоя покрытия приводит к образованию многокомпонентных соединений переходных металлов IV-VI групп, увеличению статистического веса атомов со стабильными электронными конфигурациями (СВАСК) типа sp3, s2p6 и d5, придающих кристаллической решетке повышенную твердость и жесткость, а также чрезвычайно высокую сопротивляемость изнашиванию. При этом благодаря нанокристаллической структуре слоя сохраняется оптимальный баланс между твердостью, износостойкостью и пластичностью слоя, что существенно снижает вероятность его микрохрупкого разрушения. Введение более пластичного переходного слоя, обладающего высокой термодинамической устойчивостью при воздействии эксплуатационных термомеханических напряжений особенно циклического характера, еще больше снижает вероятность хрупкого разрушения износостойкого слоя. Кроме того, легирование соединений металлов IV и V групп металлами VI группы приводит к созданию гетерофазных структур с резким отличием кристаллохимического строения относительно внешней среды (агрессивные среды) и еще больше уменьшают физико-химическую активность рабочего слоя по отношению к внешней среде.

Предлагаемое техническое решение реализуется следующим образом (причем, поскольку в части формирования переходных и износостойкого слоев покрытия предлагаемый способ практически не отличается от прототипа, в этой части пояснения минимизированы).

Изготовленное изделие с тщательно подготовленной поверхностью, очищенной от загрязнений, размещали в камере вакуумно-дуговой установки, в которой осуществляли процесс синтеза многослойно-композиционного функционального покрытия при использовании процессов фильтруемого вакуумно-дугового синтеза. Установка оснащена тремя испарителями, два из которых имели устройство фильтрации конденсата от микрокапельной фазы, а также устройством генерирования газо-металлических ионов с энергиями от 5 до 200 кэВ, которые могут функционировать одновременно, предназначенными для работы в режиме осаждения их материала в переходных и износостойких слоях покрытия, а также специальным газосмесителем, позволяющим вводить в камеру до 3-х газов одновременно с жесткой регламентацией их количества, что давало возможность синтезировать различные соединения тугоплавких металлов (карбиды, нитриды, карбонитриды, оксиды и др.) при формировании рабочих слоев. Скорость вращения изделий в камере в процессе очистки и термоактивации, а также синтеза покрытий на их рабочих поверхностях составляет 2,5-50 об/мин.

Технологический процесс синтеза многослойно-композиционных покрытий проводили по следующей схеме.

Вариант 1. Покрытие, Zr-ZrN-(Zr,Cr,Al)N, включающее адгезионный, переходный и износостойкий слой (состоящий из 125 нанослоев толщиной 20 нм каждый), было осаждено на твердосплавные сменные пластины для сборной концевой фрезы Coromill 360-0828.

Толщина переходного слоев составляла порядка 0,5 мкм, толщина износостойкого слоя составляла 2,5 мкм. Структура данного покрытия на поперечном шлифе представлена на Фиг. 3, где 1 - субстрат твердого сплава; 2 - адгезионный слой покрытия, состоящий из Zr; 3 - переходный слои покрытия, состоящий из ZrN; 4 - износостойкий слой покрытия (Zr,Cr,Al)N.

Сравнение проводилось с однослойным покрытием (Zr,Cr,Al)N аналогичной общей толщины (3,0 мкм).

Проведенные исследования показали существенно лучшую прочность адгезионных связей с субстратом у покрытия с переходными слоями (Lc2 более 40 ГПа) по сравнению с однослойным покрытием(Lc2=33 ГПа). Покрытие с нанослойным износостойким слоем показало также более высокую микротвердость (28,2 ГПа) по сравнению с однослойным покрытием (26,7 ГПа). Указано среднее значение микротвердости при измерении по 5 точкам, с нагрузкой 10 г.

По результатам стойкостных испытаний сборных концевых фрез с предложенным покрытием Zr-ZrN-(Zr,Cr,Al)N при концевом фрезеровании титанового сплава ВТ20 (t=1 мм; S=0,11 мм/зуб; V=62,8 м/мин) было установлено, что применение данного покрытия обеспечивает повышение периода стойкости на 40-60% по сравнению со стойкостью инструмента с монослойным покрытием (Zr,Cr,Al)N аналогичной толщины. Это объясняется более высокой сопротивляемостью СМП с предлагаемым покрытием высокотемпературному окислению и разрушению по сравнению с монослойным покрытием, что связано с увеличенной площадью межзеренных и межслойных границ, характерных для слоистых наноструктурированных материалов, а также с наличием пластичных переходных слоев, которые повышают сопротивляемость покрытия микрохрупкому разрушению при термодинамическом нагружении инструмента.

Вариант 2. Покрытие Zr-ZrN-(Zr,Al,Si)N, включающее адгезионный, переходный и износостойкий слой (состоящий из 150 нанослоев толщиной 20 нм каждый), было осаждено на цельную твердосплавную концевую фрезу (WC-TiC-Со) с целью повышения износостойкости.

Толщина адгезионного слоя составляла 20 нм, толщина переходного слоя составляла порядке 0,4 мкм, толщина износостойкого слоя составляла 3 мкм. Структура данного покрытия на поперечном шлифе представлена на Фиг. 4, где 1 - субстрат твердый сплав; 2 - адгезионный слой покрытия, состоящий из Zr; 3 - переходный слои покрытия, состоящий из ZrN; 4 - износостойкий слой покрытия (Zr,Al,Si)N.

Сравнение проводилось с однослойным покрытием (Zr,Al,Si)N аналогичной общей толщины (3,5 мкм).

Проведенные исследования показали существенно лучшую прочность адгезионных связей с субстратом у покрытия с переходными слоями (Lc2- более 40 ГПа) по сравнению с однослойным покрытием(Lc2=34 ГПа). Покрытие с наноструктурированным износостойким слоем показало также более высокую микротвердость (31,2 ГПа) по сравнению с однослойным покрытием (30,1 ГПа). Указано среднее значение микротвердости при измерении по 5 точкам, с нагрузкой 10 г.

По результатам стойкостных испытаний монолитных твердосплавных фрез из сплава ВК6 с различными покрытиями (t=1 мм; S=0,11 мм/зуб; V=62,8 м/мин) при концевом фрезеровании титанового сплава ВТ6 было установлено, что период стойкости режущего инструмента с предлагаемым покрытием была на 25-40% выше периода стойкости режущего инструмента с монослойным покрытием (Zr,Al,Si)N.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой и неизвестной на дату приоритета из уровня техники совокупности необходимых признаков, достаточной для получения заявленного технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к способам направленной модификации поверхностных свойств различных изделий и, в частности, к биологически пассивным барьерным коррозионностойким покрытиям преимущественно для изделий медицинского назначения, работающих в среде человеческого тела, и изделиям, работающим в агрессивных средах, которые могут быть синтезированы ионно-плазменными методами;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| Многослойно-композиционное покрытие металлического изделия | 2017 |

|

RU2673687C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2017 |

|

RU2674795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО НАНОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2388685C1 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

Изобретение относится к многослойно-композиционному покрытию режущего инструмента для обработки титановых сплавов в условиях прерывистого резания, которые могут быть синтезированы ионно-плазменными методами. Покрытие содержит последовательно нанесенные на рабочую поверхность инструмента адгезионный слой, переходный слой и износостойкий слой, состоящий из чередующихся слоев наноразмерной толщины тугоплавких соединений. Адгезионный слой содержит цирконий, переходный слой содержит тугоплавкие соединения циркония, а чередующиеся нанослои износостойкого слоя содержат тугоплавкие соединения циркония, легированные с формированием твердого растворозамещения металлами IV, и/или V, и/или VI групп Периодической системы химических элементов и дополнительно алюминием и кремнием. Толщина адгезионного слоя составляет 20-40 нм, толщина переходного слоя - 0,4-0,6 мкм. Чередующиеся нанослои износостойкого слоя представляют собой повторяющуюся 100 и более раз последовательность из двух слоев, один из которых содержит 20-30 ат.% алюминия, а другой - 10-15 ат.% алюминия, толщиной 6-25 нм. Технический результат заключается в расширении технологических возможностей многослойного покрытия на рабочих поверхностях металлорежущих инструментов за счет сочетания высокой твердости и износостойкости с достаточной пластичностью и трещиностойкостью, а также в отсутствие химического сродства материала покрытия и обрабатываемого материала. 4 ил., 2 пр.

Многослойно-композиционное покрытие режущего инструмента для обработки титановых сплавов в условиях прерывистого резания, содержащее последовательно нанесенные на рабочую поверхность инструмента адгезионный слой, переходный слой и износостойкий слой, состоящий из чередующихся слоев наноразмерной толщины тугоплавких соединений, причем адгезионный слой содержит цирконий, переходный слой содержит тугоплавкие соединения циркония, а чередующиеся нанослои износостойкого слоя содержат тугоплавкие соединения циркония, легированные с формированием твердого раствора замещения металлами IV, и/или V, и/или VI групп Периодической системы химических элементов и дополнительно алюминием и кремнием, отличающееся тем, что толщина адгезионного слоя составляет 20-40 нм, толщина переходного слоя - 0,4-0,6 мкм, а чередующиеся нанослои износостойкого слоя выполнены в виде повторяющихся 100 и более раз последовательностей из двух слоев, один из которых содержит 20-30 ат.% алюминия, а другой - 10-15 ат.% алюминия, толщиной 6-25 нм.

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2620532C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| 0 |

|

SU163170A1 | |

| Самоцентрирующееся прядильное веретено | 1935 |

|

SU50538A1 |

| US 4686156 A, 11.08.1987 | |||

| US 7935426 B2, 03.05.2011 | |||

| JP 2005068499 A, 17.03.2005 | |||

| WO 2000013235 A1, 09.03.2000. | |||

Авторы

Даты

2020-07-02—Публикация

2019-12-12—Подача