Изобретение относится к прокатному : производству, а именно к холодной -.прокатке полос на непрерывном стане. Цель изобретения - улучшение качества полосы путем снижения продольной разнотолщинности.

Дпя осуществления способа полосу прокатывают с удельным натяжением меладу клетями, составляющим 0,2-0 4 ее предела текучести, устанавливая при этом относительные частные обжатия в первых трех клетях, равные

f; а; ,.

где Cg.- суммарное обжатие % - номер клети;, а; - коэффициент клетье- вого обжатия, равный а 0,375; а 025; a,Q,375; b ; - oэффициeнт учитывающий прокатываемый сортамент.

равный -п 1 U п ,10. Ь,0,1-5, ,1Сущность способа «заключается в том, что выбор режима обжатий осуществляется из условия возможно метшего влияния разнотолщинности подката

сгГтТг « -°--р«ситетов опорных валков на толщину

° Разнотолщинность готовой полосы за счет увеличения

самовыравнивающей способности гтана а также повьшает устойчивость процесса прокатки, препятствуя тем самым распространению разното лщинн ст„ по

дополнительно Разнотолщмнность на выходе

I Исследование режимов обжатий на имитационной модели непрерывного стана холодной прокатки.показало, что с точки зрения выполнения поставленного условия наилучпшми интервалами для частных обжатий в первых трех клетях являются; при суммарном : обжатии 65:, ,.15%, 10 , i 1-5 7, 25%; при суммарном обжатии - 25cg,30%r 20 62 25%-; 30 63

40%. - „ с- /п В интервале ,15% для fc.07 находятся режимы обжатий, при которых

.. . . m ы-ч J- ППЛ Vf О

где а; - коэффициент индивидуального обжатия, характеризующий линейную аппроксимацию зависимости частного обжатия от суммарного и равный d , 0,375; ,25, d, 0,375;

b - коэффициент, учитывающий прокатываемый сортамент и равный Ъ,-5.

...-о,п Ь2 ои-5; ь,о,1-10.

Предлагаемый способ прокатки позв ляет повысить точность проката и уве личить экономию металла,.

Сравнительный анализ параметров - процесса прокатки, осуществленный по

„ л-ясл ттттлччт Г ПП )ЯМ «

10

находятся реимь, обжатяй. РИ «-J- „ предАоже; спс.обаи.

« ™ 5 ;ггглг„: „Гс : п,о,.с, .,...

20

25

Ио. i.

жутка инвариантно к разнотол11щнности подката, причем нижняя граница .интервала характеризует--толстые полосы (толщина подката 6 мм), а верхняя - тонкие (толщина подката 2 мм),

В интервале . для fcg.40% находятся режимы обжатий, при. которых натяжение во втором межклетевом промежутке инвариантно к :колебаниям, толщины на входе во вторую клеть, причем нижняя граница интервала характеризует, полосы, прокатанные из твердой стали (предел текучести 40 кГ/мм), а верхняя - из мягкой (предел текучести 23 кГ/мм).

В интервале для t. 40% находятся режимы обжатий, обеспечивающие малые колебания натяжения в третьем и четвертом межклетевых промежутках. Привз 15% недопустимо увелиодваются колебания натяжения в четвертом промежутке, а при 257 - в третьем промежутке.

Полученные интервалы частных обжас

30

t.. J -т. --- -

тий при суммарном обжатии С. обеспечивают слабое влияние биении опорных валков третьей.и последующих клетей на толщину полосы. Нижние границы интервалов относятся к тонким, а верхние - к толстым полосам.

В диапазоне реализуемых на непрерывных станах суммарных обжатии 40-SO% оптимальные значения частных

г:Гро оГ„: ггдггаГ«ос.я„и --- п„.е„™. и„- ;Г4Г% „С-80 ™ -висимос™ н„е„т

6 0,375-85.+ ,25-6g-b(0,1-5);

,373.1 +(0,1-10).

в общем виде можно записать f; a 6g+b; ,

проводился сначала на имитационной

модели процесса прокатки, а затем

в промьшшенных условиях пятиклетевог

стана,

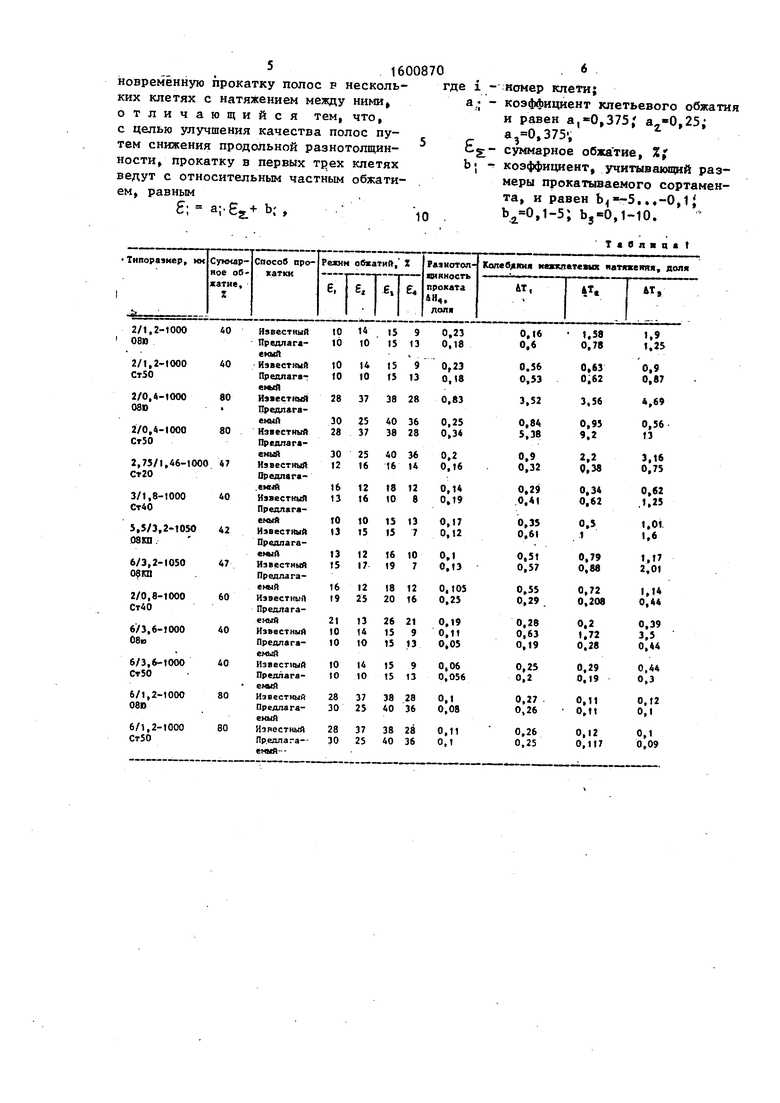

П р и м е р.1. На имитационной мо дели четырехклетевого стана исследован ряд режимов прокатки. Б качестве внешних возмущений взяты эксцентриси теты опорньк валков 0,04 мм и разно- толщинность подката 10%. Исследовани проведено без учета работы САРТН, ч позволяет оценить влияние на формир вание продольной разнотолщинности и устойчивость процесса собственно ре жима прокатки. В табл.1 приведены . параметры режимов прокатки и соотве ствующие им показатели качества - колебания натяжений и продольная ра нотолщинность.

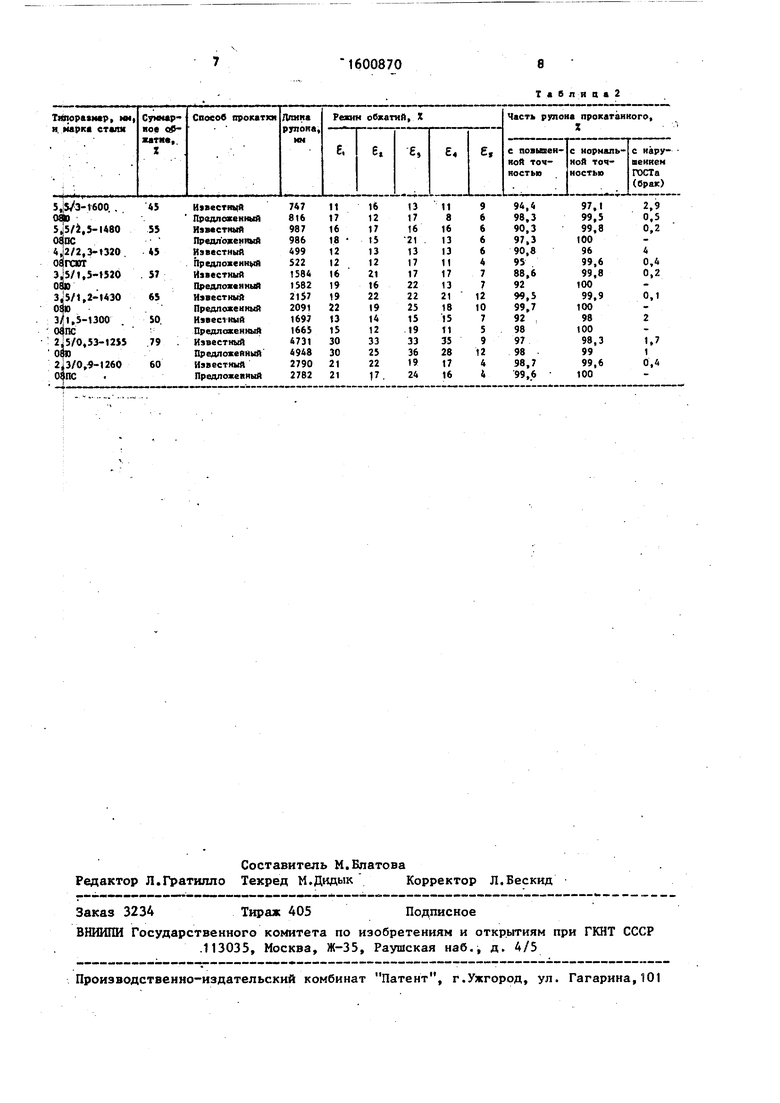

П р и м е р 2. Определенные по пр 35 ложенному способу режимы прокатки б ли проверены в промышленных условия пятиклетевого стана.

При этом прокатка одной части ру лонов, принадлежащих данной плавке осуществлялась с принятыми на стан режимами обжатий, соответствующими известному способу, а другой части с режимами обжатий по предложенном способу. Качество полосы контролир валось УВМ стана. Результаты сравн тельных испытаний для нескольких т поразмеров представлены в табл.2.

В результате холодной прокатки лос на непрерывном стане по предло женному способу в сравнении, с изве ными уменьшается продольная разнот щинность готовой полосы. Зто означ повышение точности прокатки и веде к увеличению экономии металла при 55 че его потребителю по теоретическ

а из о. бр етен

Способ холодной прокатки полос на непрерывном стане, включающий о

40

45

50

0870

где а; - коэффициент индивидуального обжатия, характеризующий линейную аппроксимацию зависимости частного обжатия от суммарного и равный d , 0,375; ,25, d, 0,375;

b - коэффициент, учитывающий прокатываемый сортамент и равный Ъ,-5...

...-о,п Ь2 ои-5; ь,о,1-10.

Предлагаемый способ прокатки позволяет повысить точность проката и увеличить экономию металла,.

Сравнительный анализ параметров - процесса прокатки, осуществленный по

„ л-ясл ттттлччт Г ПП )ЯМ «

10

„ предАоже; спс.обаи.

„ предАоже; спс.обаи.

п,о,.с, .,...

0

5

30

т

проводился сначала на имитационной

модели процесса прокатки, а затем

в промьшшенных условиях пятиклетевого

стана,

П р и м е р.1. На имитационной модели четырехклетевого стана исследован ряд режимов прокатки. Б качестве внешних возмущений взяты эксцентриситеты опорньк валков 0,04 мм и разно- толщинность подката 10%. Исследование проведено без учета работы САРТН, что. позволяет оценить влияние на формирование продольной разнотолщинности и устойчивость процесса собственно режима прокатки. В табл.1 приведены . параметры режимов прокатки и соответствующие им показатели качества - колебания натяжений и продольная раз- нотолщинность.

П р и м е р 2. Определенные по пред- 35 ложенному способу режимы прокатки были проверены в промышленных условиях пятиклетевого стана.

При этом прокатка одной части рулонов, принадлежащих данной плавке, осуществлялась с принятыми на стане режимами обжатий, соответствующими известному способу, а другой части - с режимами обжатий по предложенному способу. Качество полосы контролировалось УВМ стана. Результаты сравнительных испытаний для нескольких типоразмеров представлены в табл.2.

В результате холодной прокатки полос на непрерывном стане по предложенному способу в сравнении, с известными уменьшается продольная разнотрл- щинность готовой полосы. Зто означает повышение точности прокатки и ведет к увеличению экономии металла при сда- 55 че его потребителю по теоретическому

а из о. бр етения

Способ холодной прокатки полос на непрерывном стане, включающий од40

45

50

новремённую прокатку полос в нескольких клетях с натяжением между ними отличающийся тем, что, с целью улучшения качества полос путем снижения продольной разнотолщин- ности, прокатку в первых трех клетях ведут с относительным частным обжатием, равным

160

е

а.е,

ь;.

ь-х и1600870

где 1 а

sЬ;

номер клети;

коэффициент клетьевого обжатия и равен а,0,375; а--0,25: а,0,375-, суммарное обжа тие, %f коэффициент, учитывающий размеры прокатываемого сортамента, и равен ...-0,1J ,1-5; Ь,«О,1-10.

Тябляц t

т а в л я n а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многоклетевым прокатным станом | 1989 |

|

SU1696027A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

Изобретение относится к прокатному производству, а именно к холодной прокатке полос на непрерывном стане. Цель изобретения - улучшение качества полосы путем снижения продольной разнотолщинности. Способ холодной прокатки базируется на определении режима обжатий, оптимального с точки зрения выполнения двух условий: входная разнотолщинность в каждой клети стана должна вызывать минимальные колебания натяжения за клетью

влияние эксцентриситета опорных валков клети должно минимально передаваться на толщину полосы на выходе клети. При этом частные обжатия в первых трех клетях стана определяются в функции суммарного обжатия по формуле εI=AIε @ +BI, где A - коэффициент клетьевого обжатия и равен 0,375

0,25, 0,975 по клетям

I - номер клети

B - коэффициент, учитывающий размеры прокатываемого сортамента. 1 с.п. ф-лы. 2 табл.

| Бринза В.Н | |||

| Повьшение производительности станов холодной прокатки толстолистовой стали | |||

| И.: МеталлурМеерович И.М | |||

| и др | |||

| Повышение точности листового проката | |||

| М.: Металлургия, 1969, с, 93, 149 HfLSSHo M S ™ ™ ™° |

Авторы

Даты

1990-10-23—Публикация

1988-04-13—Подача