1

(21)4770665/02 (22) 18.12.89 (46)07.12.91. Бюл. №45

(71)Липецкий филиал Всесоюзного научно- исследовательского и проектного института систем автоматизации и управления

(72)В.А.Пименов, Ю.А.Чурсин, В.П.Рубанов и Ю.А.Цуканов

(53)621.771.23.08:620.191.38 (088.8)

(56)Сергеев А.С. Современные устройства компенсации эксцентриситета валков в системах автоматического регулирования толщины полосы при прокатке.- М,, 1984.

Железное Ю.Д., Коцарь С.Л., Абиев А.Г. Статистические исследования точности тонколистовой прокатки.- М.: Металлургия, 1974, с. 79-86.

Беняковский М.А., Мазур В.Л., Мелеш- ко В.И. Производство автомобильного листа.- М.: Металлургия, 1979, с. 255, 156.

(54)СПОСОБ УПРАВЛЕНИЯ МНОГОКЛЕТЬ- ЕВЫМ ПРОКАТНЫМ СТАНОМ

(57)Изобретение относится к прокатному производству, а именно к способам управления непрерывными станами горячей и холодной прокаток металлопродукции из

черных и цветных металлов. Цель изобретения - повышение точности проката путем уменьшения колебаний его толщины вследствие эксцентриситета валков. Способ предусматривает настройку механизмов клетей на заданное распределение обжатий по клетям, заправку полосы в стан, ее прокатку и корректировку обжатий относительно базовых значений. Новым в способе является то, что дополнительно измеряют суммарный эксцентриситет валков каждой клети, определяют среднее значение суммарных эксцентриситетов валков всех клетей стана и корректируют обжатия по клетям относительно базовых значений в зависимости от соотношения среднего значения суммарных эксцентриситетов валков всех клетей стана и суммарного эксцентриситета валков каждой клети и толщины подката перед первой клетью стана. В случае, если среднее значение суммарных эксцентриситетов валков стана превышает суммарный эксцентриситет валков первой клети обжатия корректируют во всех клетях, кроме первой. Измерение эксцентриситетов валков может осуществляться перед и во время прокатки. 4 з.п. ф-лы, 1 табл.

сл С

о ю о о ю VI

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос на непрерывном стане | 1988 |

|

SU1600870A1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Устройство для автоматического управления толщиной проката | 1982 |

|

SU1088833A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| Комплект опорных валков непрерывного полосового прокатного стана | 1985 |

|

SU1308408A1 |

Изобретение относится к прокатному производству, а именно к способам управления непрерывными станами горячей и холодной прокатки металлопродукции из черных и цветных металлов.

Цель изобретения - повышение точности проката путем уменьшения колебаний его толщины вследствие эксцентриситета валков.

Способ управления прокатным станом включает настройку механизмов клетей на

заданное распределение обжатий, заправку полосы в стан, ее прокатку и корректировку обжатий относительно базовых значений на величину, пропорциональную произведению толщины подката перед первой клетью на разность между средним значением суммарных эксцентриситетов валков всех клетей и суммарным эксцентриситетом валков данной клети.

Величину корректирующего воздействия в 1-й клети вычисляют по формуле

6 Hi КНо(еСр - ei).

(1)

где д Hi - величина, на которую осуществляется корректировка обжатий в 1-й клети;

К - коэффициент пропорциональности, зависящий от толщины готовой полосы и механических свойств и равный 1,2-2,3;

Но - толщина подката перед первой клетью;

Сер - среднее значение суммарных эксцентриситетов валков всех клетей стана.

еср

U

(2)

где et - суммарный эксцентриситет валков f-й клети;

п - количество клетей в стане.

Для получения заданной толщины поло- сы на выходе стана величина суммарного корректирующего воздействия по всем клетям стана должна равняться нулю, т.е. должно выполняться условие

2 д Н, 0.

i 1

(3)

При предлагаемом способе это условие соблюдается всегда, что можно показать 30 путем подстановки формул (1) и (2) в формулу (3):

ЈKHo(ecP-ei)

i 1

1

КНо{ Јеср- Ј et)i i

i 1

кн(|,(1,1г г1,а)

KH«UJ I ei)KHo{hliei-Је.)КНоЙ ej-$ et) 0.45

i 11 1 i t

При отрицательной величине корректирующего воздействия, вычисленной по формуле (1), обжатия в 1-й клети уменьшают, а при положительной увеличивают. Новая ве- 50 личина обжатия в клети Д H«oai после перераспределения обжатий определяется по формуле

ДН«в| ДНбаз1+аН|,

(4)

где Л Нновг обжатие в клети после корректировки;

А Нбаэ| - базовое обжатие в клети.

Так как суммарная по стану корректировка обжатий раана нулю, то общее обжатие по стану не изменяется.

В результате корректировки обжатий обеспечиваются уменьшение колебаний толщины полосы на выходе стана, вызываемых эксцентриситетом валков, и улучшение качества продукции.

Суммарный эксцентриситет валков каж- дои из клетей равен сумме эксцентриситетов всех валков, установленных в клети. Например, для 4-валковой клети квартосум- марный эксцентриситет равен

8| - вв.р.1 + вн.р.1 + ев.оп.1 + вн.оп.1,

Q

5

0

5

0

5

0

где еа.р.1, ен.р.1 - эксцентриситеты соответственно верхнего и нижнего рабочих валков;

ев.оп.ь вн.оп.1 - эксцентриситеты верхнего и нижнего опорных валков.

Измерение эксцентриситетов отдельных валков может быть произведено при их шлифовке на вальцешлифовальных станках, однако наиболее удобным является измерение суммарного эксцентриситета всей пирамиды валков в клети путем прокручивания клети в забое без полосы. При этом по месдозе фиксируют максимальный размах колебаний усилия в клети. Прокрутку осуществляют в течение 2-3 мин, чтобы обеспечить совпадение фаз максимумов эксцентриситетов отдельных валков.

Биение бочек опорных и рабочих валков, вызванное эксцентриситетом, в прокатном стане действует как возмущение и вызывает колебания выходной толщины проката. Причем коэффициент передачи по каналу эксцентриситет валков - разнотол- щинность на выходе существенно зависит- от распределения обжатия и толщины прокатываемой полосы. Величину продольной разнотолщинности полосы после прокатки, обусловленную эксцентриситетом валков, характеризует среднеквадратичное отклонение толщины от среднего значения.

Процесс формирования продольной разнотолщинности полосы может рассматриваться как линейный стационарный динамический процесс. В этом случае дисперсия процесса на выходе может быть выражена через дисперсии входных воздействий и коэффициенты передач по каналам вход-выход. Формула для расчета дисперсии линейного стационарного процесса имеет

55 вид

0(У) I AJjfk Rujy Ru«y I D (Uj) D(U)

J,k 1

(5)

где /XjjUk коэффициент корреляции между возмущениями Uj и Uk,

Rujy , RukV коэффициенты передачи возмущений по каналам Uj-y и Uk-y соответственно;

D(Uj)D(Uk) - дисперсии входных возмущений;

N - число рассматриваемых возмущений.

Дисперсия эксцентриситетов, представляющих собой гармонические колебания на входе, выражается через величину эксцентриситета

D

е2/2,

(6)

где D - дисперсия;

е - величина эксцентриситета.

Процесс формирования продольной рззнотолщинности представляет собой случай, когда на вход поступают периодические некоррелированные (т.е. /QUJ . Uk О, при j К) воздействия. Для этого случая, согласно формуле (5), среднеквадратичное отклонение толщины можно определить по формуле

Он I

егА

()

i 1

где Он - среднеквадратичное отклонение толщины;

AI - коэффициент передачи i-й клети по каналу эксцентриситет валков - разнотол- щинность на выходе.

Для исследования влияния суммарного эксцентриситета валков при разных условиях прокатки на продольную разнотолщин- ность полосы применялась динамическая модель непрерывного четырехклетьевого стана холодной поокатки. Для всего сортамента холоднокатаной полосы рассчитывались динамические коэффициенты передачи для каждой клети по каналу суммарный эксцентриситет валков - разнотол- щинность на выходе при варьировании величины обжатий в клетях. Результаты расчетов сопоставляли с экспериментальными данными, полученными при прокатке на стане, что обеспечило адекватность результатов по модели с фактическими.

Анализ значений динамического коэффициента передачи показывает, что с ростом обжатий и толщины прокатываемой полосы влияние эксцентриситета валков на продольную разнотолщинность на выходе увеличивается. Следовательно, уменьшение обжатий в клетях с наибольшим эксцентриситетом приводит к снижению

передаточного коэффициента этих клетей м уменьшению среднеквадратичного отклонения толщины на выходе, определяемого по формуле (7), Увеличение среднекэадрэтичного отклонения толщины из-за биения валков клетей, где обжатия увеличивают, незначительно вследствие малости эксцентриситета валков этих клетей.

Коэффициент пеоедачи первой клети на

30-60% выше, чем остальных клетей, для которых значения коэффициента близки между собой. Поэтому увеличивать обжатия в первой клети нецелесообразно. В случае превышения средним значением суммэрных эксцентриситетов всех клетей значения суммарного эксцентриситета езлков первой клети обжатия корректируют во всех клетях стана, кроме первой.

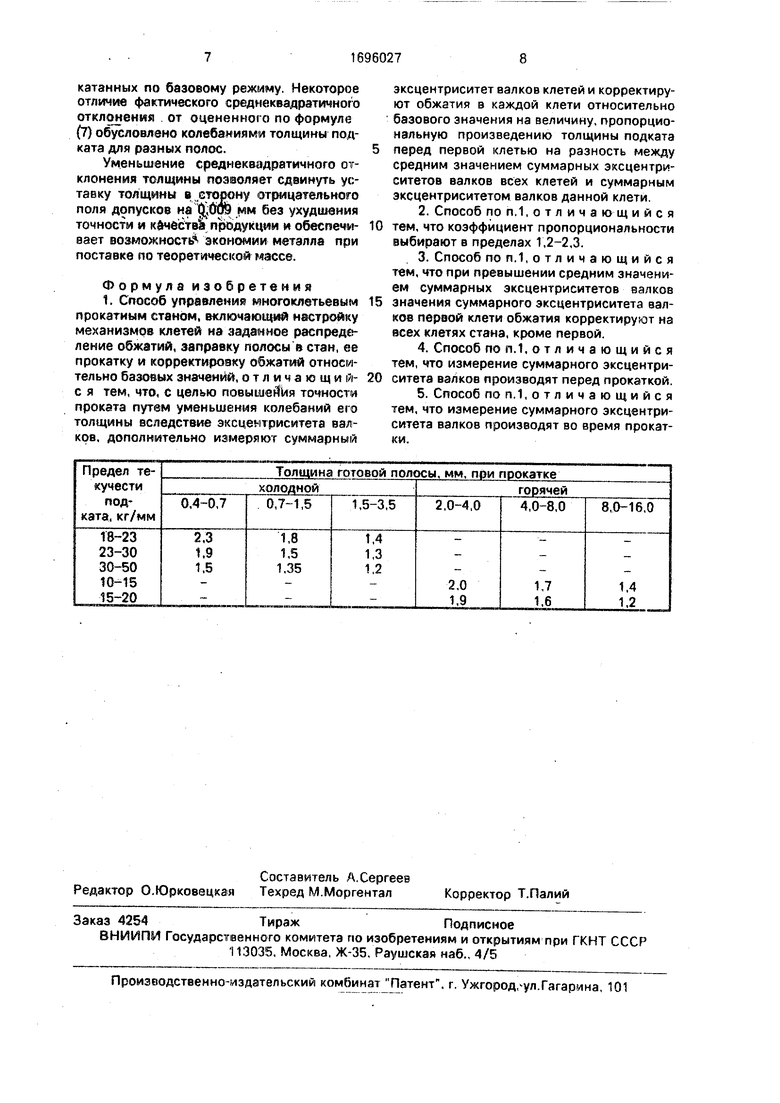

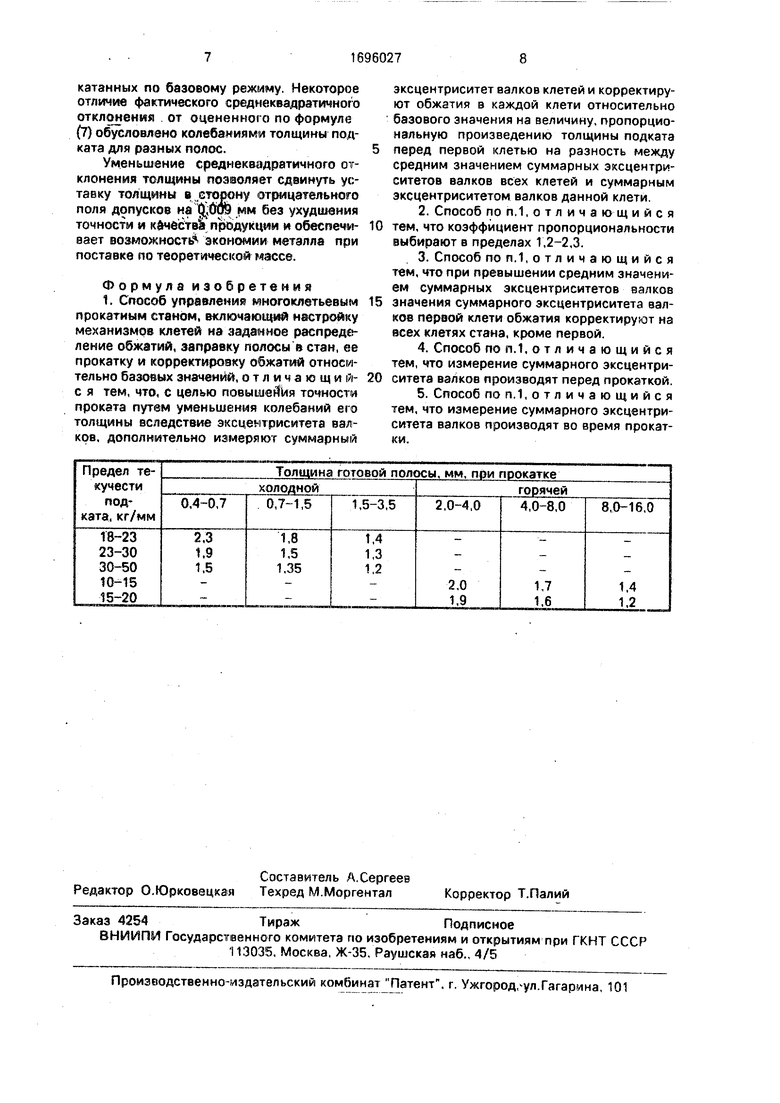

Значение коэффициента пропорциональносш К в формуле (1) при реализации способа определяется по приведенной таблице в зависимости от условий , толщины полосы и ее механических свойств. При уменьшении коэффициента К

уменьшается величина корректирующего воздействия и снижается эффективность влияния на продольную разнотолщинность. При увеличении коэффициента пропорциональности К обжатия в клетях после корректировки могут достичь значений, при которых возможны перегрузки клетей, потеря плоской формы и т.п. вплоть до аварийных ситуаций на стане.

Способ осуществляю след ющим образом.

Измеряют суммарный эксцентриситет валков каждой клети, например, по показаниям месдоз при прокрутке валкоз с усилием предварительного сжатия в забое.

Вычисляют средний для всех клетей суммарный эксцентриситет валков по формуле (2). В зависимости от толщины подкзта вычисляют величину 6 HI, на которую корректируют обжатия в каждой клети, по формуле

(1). Коэффициент пропорциональности К определяют по таблице в зависимости от толщины полосы и механических свойств подката.

Стан настраивают на базовый режим,

например, по технологической инструкции. Полосу заправляют в стан, после чегс обжз- тия корректируют в каждой клети относительно базовых значений на вычисленную величину д Hi, Осуществляют прокатку полосы.

Для полос, прокатанных по скорректированному режиму, среднеквадратичные отклонения толщины имели значения нэ 0,003-0,005 мм меньше, чем для полос, прокатанных по базовому режиму. Некоторое отличие фактического среднеквадратичного отклонения от оцененного по формуле (7) обусловлено колебаниями толщины подката для разных полос.

Уменьшение среднеквадратичного отклонения толщины позволяет сдвинуть уставку толщины в сторону отрицательного поля допусков на йот мм без ухудшения точности и качества продукции и обеспечивает возможность экономии металла при поставке по теоретической массе.

Формула изобретения 1. Способ управления многоклетьевым прокатным станом, включающий настройку механизмов клетей на заданное распределение обжатий, заправку полосы в стан, ее прокатку и корректировку обжатий относительно базовых значений, отличающий- с я тем, что. с целью повышения точности проката путем уменьшения колебаний его толщины вследствие эксцентриситета вал- ков, дополнительно измеряют суммарный

эксцентриситет валков клетей и корректируют обжатия в каждой клети относительно базового значения на величину, пропорциональную произведению толщины подката перед первой клетью на разность между средним значением суммарных эксцентриситетов валков всех клетей и суммарным эксцентриситетом валков данной клети.

выбирают в пределах 1,2-2,3.

значения суммарного эксцентриситета валков первой клети обжатия корректируют на всех клетях стана, кроме первой.

Авторы

Даты

1991-12-07—Публикация

1989-12-18—Подача