Изобретение относится к металлургии, конкретно к способам термической обработки катанки и проволоки КЗ углеродистой и легированной стали

Цель изобретения - повышение производительности при сохранении качества стали

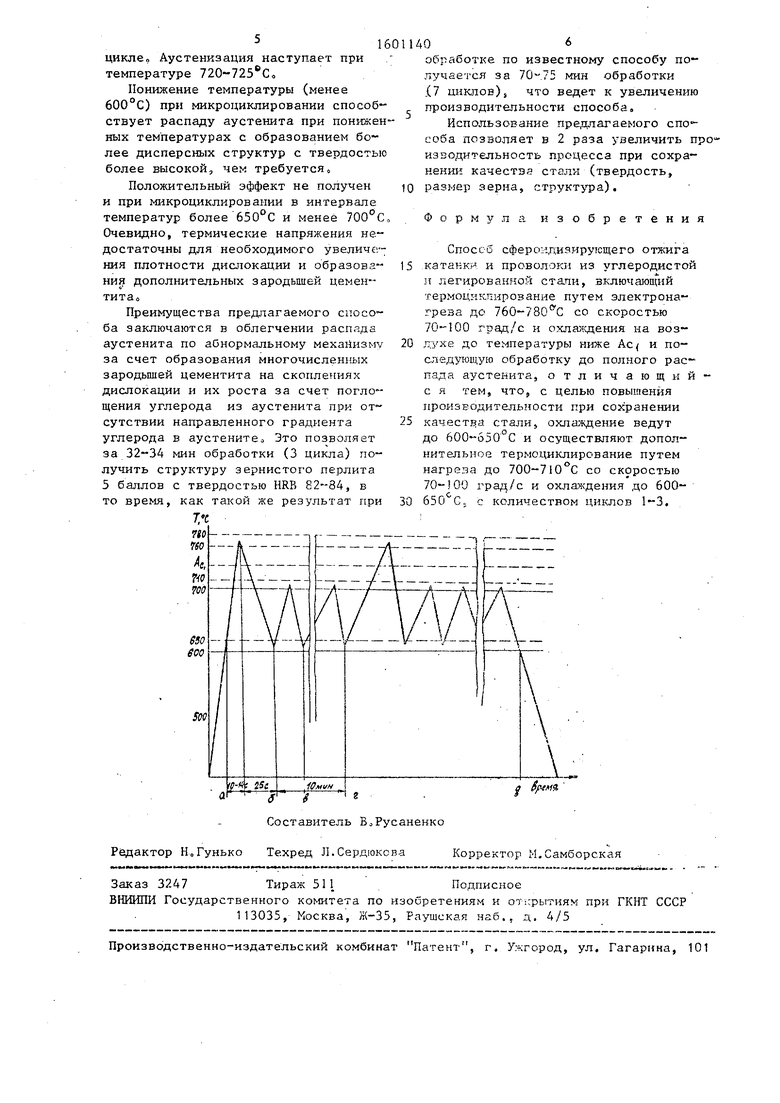

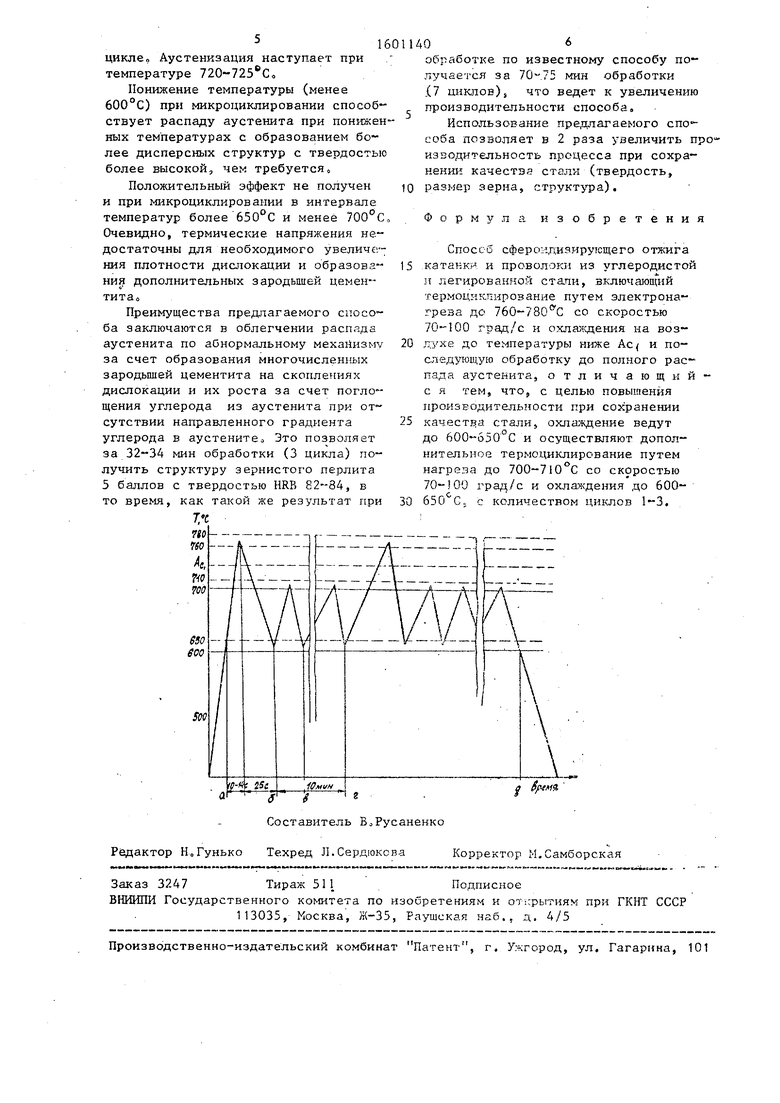

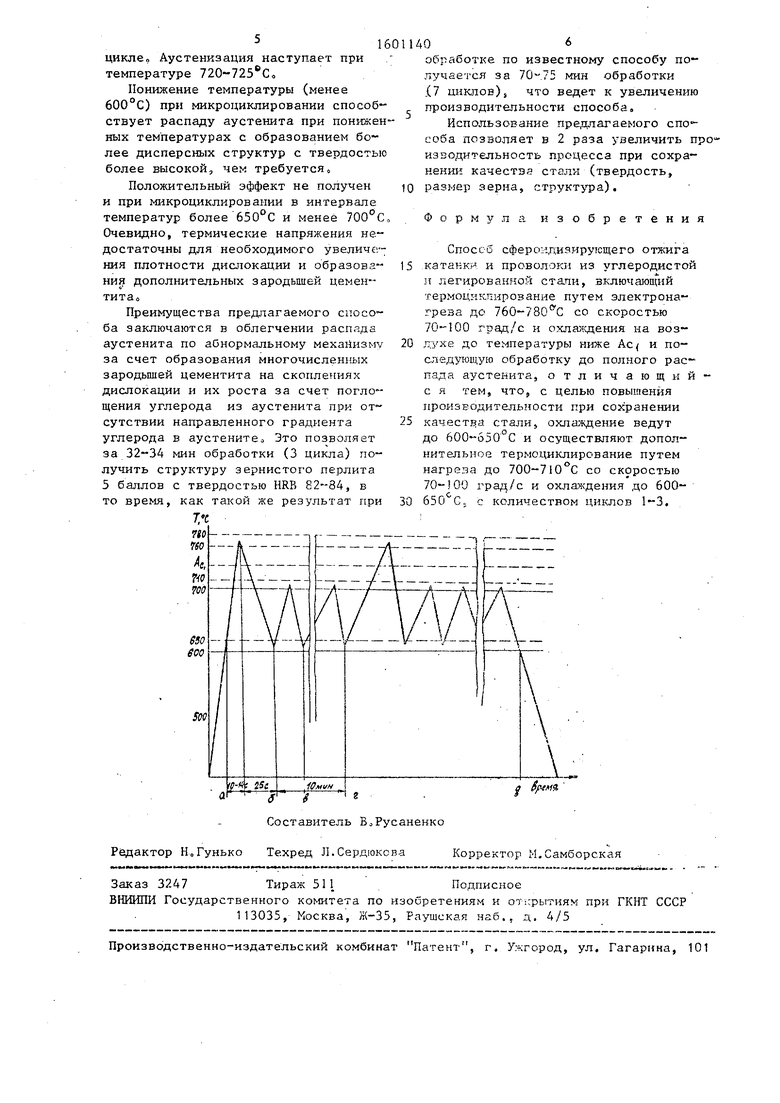

На чертеже представлена схема обработки г по оси ординат отложена тем- петатура обрабатываемого материала-- проволоки или катанки, по оси абс- Дисс - время: интервал а - г - общее время одного цикла термоциклической обработки, б - в - время одного цикла микроциклической обработки, б - г - общее время микроциклической

обработки в одном цикле - а - г; г - д - повторение цикла а-г,

Способ осуществлялся на установке электроконтактного нагрева.

Режим микроциклирования поддерживают автоматически с помощью терморегулятора Температуру металла фиксируют с помощью приваренной ХА термопары с диаметром электродов 0,5 мм и потенциометра КСП-4.

Сфероидизиру ощем - отжигу подвер- гают проволоку из стали У10А диамет- Ром 3,0 мм и катанку из стали 65Г диаметром 6,5 ммо

Для выявления допустиьих параметров микроциклирования проволоку и

катанку обрабатывают по хэазным режимам.

Пример 1 о Проволоку и катанку нагревают до со скоростью , а затем охлаждают на воздухе до за 25 с и проводят микро- циклирование в течение 10 мин, за- ключакнп.ееся в периодическом электро- нагревЁ. до со скоростью 80 С/с и охлаждении на воздухе до 600 С, После трехкратного повторения указанного цикла -проволока и катанка - имеют структуру 100% зернистого перлита 5 балла с твердосьтю HRB 82-84. Время обработки 32-34 мин о

П р и м е р 2. Проволоку и катанку нагревают до скоростью 80°С/с, охлаждают на воздухе до ЬЬО ь (за 18 с), проводят микроциклирова- ние в течение 10 мин заключающееся в периодическом нагреве до 710 С со скоростью 80°С/с и охлаждении на воздухе.до 650 Со

после трехкратного повторения указанного цикла проволока и катанка имеют структуру - 100% зернистого перлита 5 балла с твердостью HRB / . 85 о Время обработки 32-34 мин

Пример 3„ Проволоку и катанку jo нагревают до 770°С со скоростью

80°С/с, охлаждают на воздухе до 6JU ь (за 20 с) и проводят микроциклирова- ние в течение 10 мин, заключающееся . в периодическом нагреве до 700 С со скоростью 80Ч/с .и охлаждении на

воздухе до 630 С, .

После трехкратного повторения указанного цикла проволока и катанка имеют структуру зернистого перлита 5 балла с твердостью HRB 82-83. Время обработки 32-34 мин о

П р и м е р 4 Проволоку и катанку нагревают до 770°С со скоростью . , охлаждают на воздухе до и проводят шкроциклирование

в интервале температур 600-730 С в течение 10 мин путем периодического нагрева До со скоростью 80 С/с и охлаждения на воздухе до 600 с. После трехкратного повторения указанного цикла структура состоит из смеси зернистого и пластинчатого перлита с твердостью HRB 90-95.

П р и м е р 5 Проволоку и катай- ку нагревают до со скоростью 80V./C, охлаждают на воздухе доЗзО С и проводят микродик шрование в интер температур 550-700°С в течение

1601140

10 мкн путем периодического нагрева ,цо 700° С со скоростью 80°С/с и охлаж- дения на воздухе до 550 С.

После трехкратного повторения указанного цикла проволока и катанка имеют смешанную дисперсную структуру с высокой твердостью HRB 92-97

П р и м е р 6 Проволоку и катанШ ку н 1гревают до 770°С со скоростью 80°С/С5 охлаждают на .воздухе до . и проводят микроциклирование в интервале температур 600-670 С в течение 10 мин,путем периодического 15 нагрева до 670°С и охлаждения на воздухе до 600 С„

После трехкратного повторения указанного цикла проволока и катанка имеют дисперсную структуру типа сор- 20 бит с твердостью HRB 93-97„

Пример 7о Проволоку и катанку нагревают до 770°С со скоростью 80°С/с, охлаждают на воздухе до 600°С и проводят микроциклирование 25 путем нагрева в печи до 700°С и охлаждения на воздухе до 600°С о Скорость нагрева во время микроциклирования 70 С/миНо Структура состоит из дисперсной пластинчатой ферритоце- ментной смеси с твердостью HRB 90-96

П р и м е р 8. Проволоку и катанку обрабатывают по известному способу; нагревают до 770°С со скоростью 80°С/с, охлаждают на вохдухе до и выдерживают при этой температуре

10 мин о

После трехкратного повторения указанного цикла получают структуру дисперсного (точечного) зернистого перлита 12 балла с твердостью HRB 86-88, Структуру зернистого перлита 4-5 балла с твердостью HRB 83-85 пол гшют после 7 циклов, что составляет

75 мин обработки о

Таким образом, положительный эффект достигается при охл.зждении на воздухе до 600 650°С и микроцик- лировании до полного распада аустени та путем периодических нагревов до 700 710°С со скоростью 70-1UU : с, и охлаждений на воздухе до 600-6ЬО.

Количество циклов может меняться 1Повышение температуры (более 710° С) в процессе кроциклирования приводит к формированию пластинчато го перлита с поБЬшенной твердостью. Это связано с большей стабилизацией аустенита и распадом его частично по нормальном механизму в последне

35

40

45

50

jo

С р

П р и м е р 6 Проволоку и катанку н 1гревают до 770°С со скоростью 80°С/С5 охлаждают на .воздухе до . и проводят микроциклирование в интервале температур 600-670 С в течение 10 мин,путем периодического 5 нагрева до 670°С и охлаждения на воздухе до 600 С„

После трехкратного повторения указанного цикла проволока и катанка имеют дисперсную структуру типа сор- 20 бит с твердостью HRB 93-97„

Пример 7о Проволоку и катанку нагревают до 770°С со скоростью 80°С/с, охлаждают на воздухе до 600°С и проводят микроциклирование 25 путем нагрева в печи до 700°С и охлаждения на воздухе до 600°С о Скорость нагрева во время микроциклирования 70 С/миНо Структура состоит из дисперсной пластинчатой ферритоце- ментной смеси с твердостью HRB 90-96

П р и м е р 8. Проволоку и катанку обрабатывают по известному способу; нагревают до 770°С со скоростью 80°С/с, охлаждают на вохдухе до и выдерживают при этой температуре

10 мин о

После трехкратного повторения указанного цикла получают структуру дисперсного (точечного) зернистого перлита 12 балла с твердостью HRB 86-88, Структуру зернистого перлита 4-5 балла с твердостью HRB 83-85 полу- гшют после 7 циклов, что составляет

75 мин обработки о

Таким образом, положительный эффект достигается при охл.зждении на воздухе до 600 650°С и микроцик- лировании до полного распада аустени- та путем периодических нагревов до 700 710°С со скоростью 70-1UU : с, и охлаждений на воздухе до 600-6ЬО.Оо

Количество циклов может меняться 1Jc

Повышение температуры (более 710° С) в процессе кроциклирования приводит к формированию пластинчато- го перлита с поБЬшенной твердостью. Это связано с большей стабилизацией аустенита и распадом его частично по нормальном механизму в последнем

35

40

45

50

цикле Аустенкзацня наступает при температуре 720-725 С

Понижение температуры (менее 600°С) при микроциклировании способствует распаду аустенита при пониженных температурах с образованием более дисперсных структур с твердостью более высокой, чем требуется

Положительный эффект не получен и при микроциклировании в интервале температур более 650°С и менее 700 с Очевидно, термические напряжения недостаточны для необходимого увеличения плотности дислокации и образовз ния дополнительных зародышей ценен- титао

Преимущества предлагаемого спосо ба заключаются в облегчении распада аустенита по абнормальному мexaйиз v за счет образования многочисленных зародышей цементита на скоплениях дислокации и их роста за счет поглощения углерода из аустенита при от сутствии направленного градиента углерода в аустените Это поз воляет за 32-34 мин обработки (3 цикла) получить структуру зернистого перлита 5 баллов с твердостью HRB 82-84, в то время, как такой же результат при

т, с

т

обработке по известному способу получается за мин обработки .(7 циклов)s что ведет к увеличению производительности способа.

Использование предлагаемого спо соба позволяет в 2 раза увеличить п иззодительность процесса при сохранении качества стали (твердость, размер зерна, структ фа).

Формула изобретени

Способ сфероидизирующего отжига катанки и проволоки из углеродистой и легированной стапи, включающий термоцикинрование путем электрона- греза до 760-780 0 со скоростью 70-100 град/с и охлалсдения на воз д.ухе до температуры ниже Ас( и последующую обработку до полного распада аустенита, отличающий с я тем, что, с целью повышения производительности при сохранении качества стали охлаждение ведут до 600-650 С и осуществляют дополнительное термоциклирование путем нагреза до 700-710°С со скоростью 70-100 град/с и охлаждения до 600- 650 G, с количеством циклов 1-3.

а мм

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| Способ термической обработки катанки и проволоки из углеродистых и низколегированных сталей | 1979 |

|

SU870460A2 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

Изобретение относится к металлургии, а именно к способам термической обработки углеродистой и легированной стали. Цель изобретения - повышение производительности при сохранении качества стали. Способ включает термоциклирование путем нагрева до 760-780°С со скоростью 70-100°С/с и охлаждения до 600-650°С и дополнительное термоциклирование при нагреве до 700-710°С и охлаждении до 600-650°С, количество циклов 1-3. Способ позволяет в 2 раза повысить производительность процесса при достижении высокой твердости стали. 1 ил.

| Долженков И,Е.., Долженков И.И Сфероидизация карбидов в стали, - М,: Металлургия, 1984, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Дробинский М.Л | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-27—Подача